(二)磁體的增材制造:3D打印+拓撲優化=下一代電機

隨著3D打印技術的發展,3D打印從打印電動機外殼,到定子繞組,到電動機,在獲得不斷的突破。本期針對磁體的3D打印,與網友一起來深入了解磁體3D打印的發展現狀。

強韌的發展與活力

根據中國機電產品進出口商會,2021年,盡管全球疫情帶來國際海運、原材料價格大幅波動,電力供應緊張等多重困難,我國電機行業以完整的供應鏈、龐大產能、效率與價格優勢,仍展現出較強的行業韌性與活力,電機產品出口總額破200億美元,創歷年新高。受益于各國制造業明顯恢復,國際市場需求普遍增長,2021年我國電機行業出口的持續增長,取得驕人的成績。

在全球凈零目標下,電機行業節能減排,綠色發展將是必由之路。2021年工信部、市場監管總局聯合發布《電機能效提升計劃(2021-2023年)》,明確提出到2023年高效節能電機產量達到1.7億千瓦,在役高效節能電機占比達到20%以上。擴大高效節能電機綠色供給,拓展高效節能電機產業鏈,加快高效節能電機推廣應用,推進電機系統智能化、數字化提升,將是“十四五”時期重點工作,電機能效提升將是大勢所趨。2021年,我國電機產品出口最主要的依然為中小型電機,同時大電機、微電機、發電機組等出口額同比均實現兩位數增長。

未來的驅動任務-無論是在工業領域還是交通領域-都對各個組件提出了很高的要求。基于傳統的制造工藝,優化的幾何形狀通常是不可能的,結果是設計者在性能和效率上痛苦折衷,某種意義上電動機的經典制造工藝達到了極限。而另一方面,隨著增材制造 (AM) 技術日趨成熟。盡管目前與傳統生產方法相比速度較慢且可靠性較低,但增材制造系統在生產具有非常規拓撲優化(TO-Topology Optimization) 結構或小批量的零件時會大放異彩,這為電機的制造開辟了另外一條曲徑通幽之路。

在增材制造電機方面,與無數其他研究團體一樣,當前世界上的電機 (EM-electric motor) 研發團隊已將大量精力轉移到將 AM-增材制造 系統集成到 電機 生產周期中,以實施更強大、更高效的拓撲優化下一代電機。根據研究結果,3D打印-增材制造電機(EM)似乎只是時間問題。預測在未來幾年內原型拓撲優化電機組件的3D打印將急劇增加,最有可能集中在3D打印機器繞組、熱交換器和同步轉子上。

從世界范圍來看,根據3D科學谷的市場觀察,推動3D打印用于新電力驅動的前沿研究正在形成多個發展趨勢:一種趨勢的代表案例是福特攜手亞琛工大開發靈活而可持續的3D打印電動機零部件,其聚焦點是銅金屬;一種趨勢的代表案例是Fraunhofer IFAM或者是exone通過更為經濟的打印方式所實現的新型電動機零件,其聚焦點是絲網打印或binder jetting粘結劑噴射3D打印;一種趨勢的代表案例是英國制造技術中心MTC所致力的完全3D打印的電機,其聚焦點是產品重新設計;最后一種趨勢的代表案例是保時捷與GKN所合作的Connactive 項目,其聚焦點是新材料與新設計的結合。

金屬增材制造方面,對于電磁材料的 AM增材制造,四種類型的3D打印系統使用最多。這些3D打印系統包括粉末床熔化金屬3D打印系統(包括電子束EB-PBF 和激光L-PBF 熔化)、粘結劑噴射 (BJ)金屬3D打印、定向能量沉積 (DED) 金屬3D打印和各種類似的基于擠出的方法(最常見的是熔融沉積建模——FDM)。

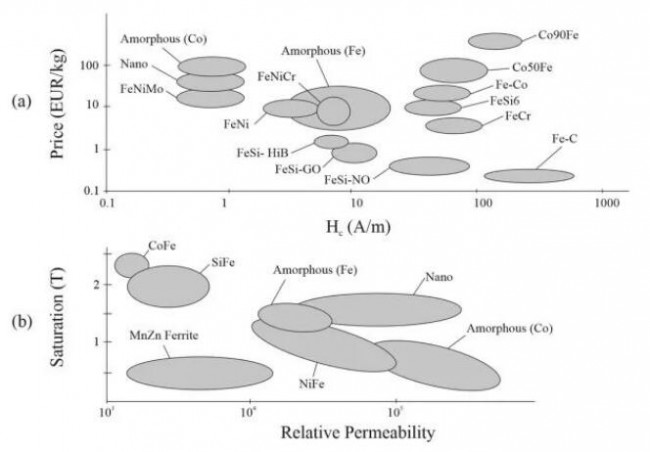

軟磁材料用于電機結構中用于磁場傳導。該材料具有高磁導率(比真空高 103 倍)和窄磁滯回線(低矯頑場):材料循環磁化所需的能量最小。對于電力設備,這些材料的三個最重要的特性是低功率損耗(高效率)和低材料價格點的高飽和極化(高功率密度)。

軟磁材料種類繁多,成本和性能差異很大,對于低開關頻率應用(50-60 Hz),這些特性之間的最佳平衡可以在結晶硅鋼合金中找到。在更高 (kHz/MHz) 的工作頻率下,非晶和納米晶材料在損耗方面要優越得多,它們的成本更高。在更高的功率密度至關重要的領域(例如,航空航天),鈷基合金是經常使用的材料。

無論是通過減材還是增材制造,實現用于電機應用的高性能軟磁材料在技術上都具有挑戰性。首先,合金主要由具有高熔點和硬度的鐵磁過渡金屬(Fe、Co 和 Ni)組成,這使得它們的鑄造、CNC機加工或3D打印變得復雜。

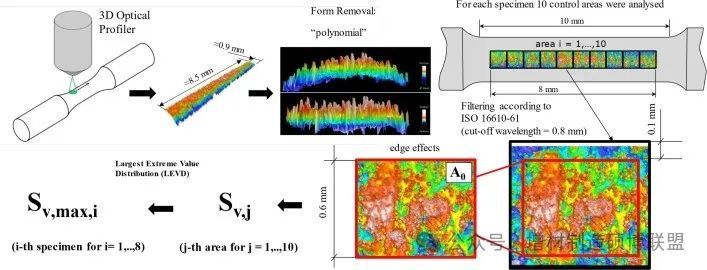

其次,它們的磁特性在很大程度上取決于材料結構:例如,晶體結構、元素組成以及材料中存在的任何殘余應力或雜質。由于測試樣品設計和測量方法的顯著差異,研究人員獲得的軟磁材料特性的比較也很復雜。

© ScienceDirect

(責任編輯:admin)

Himed評估不同噴砂磨料在3

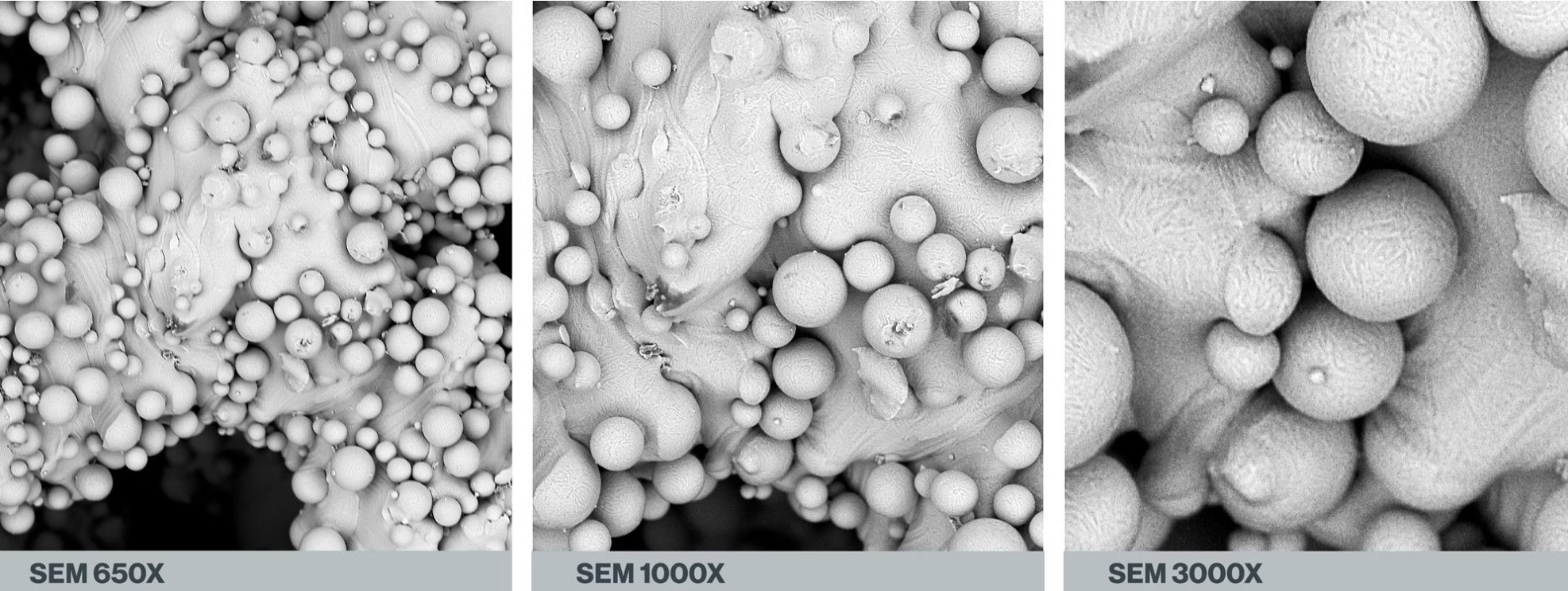

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

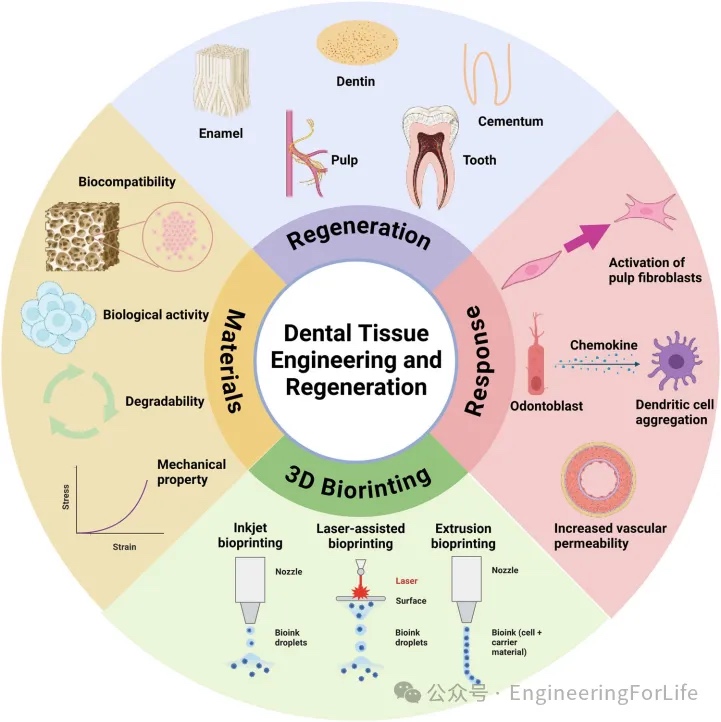

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復