金屬增材制造正在提高火箭發動機的性能

時間:2022-12-13 10:35 來源:未知 作者:admin 閱讀:次

導讀:毫無疑問,衛星在我們的生活中發揮著至關重要的作用。它們不僅提供有關地球云層、海洋、陸地和空氣的信息(從而使科學家能夠預測天氣和氣候),而且它們對于日常通信等也至關重要。但你知道衛星尺寸也在一直縮小嗎?如今,衛星的生產成本更低,因為它們比以前的版本更輕,從而降低了發射成本。因此,公司也在著手制造更小、成本更低的火箭來支持它們,Launcher公司就是火箭制造領域的著名代表之一。

初創公司Launcher 2017 年成立于加州,旨在滿足衛星發射市場日益增長的發射需求(預計到 2030

年將從80億美元增長到 38億美元)。該公司結合液體推進技術和金屬 3D

打印,制造高效火箭和運載工具,將小型衛星送入軌道。值得注意的是,他們構想了低成本的 Launcher Engine-2 (E2)

火箭發動機,該發動機已針對大規模生產進行了優化。它的目標是成為同類產品中性能最高的液體火箭發動機,并致力于成為輕型火箭發射器的核心推力部件。為了實現這一創新設計,Launcher

求助于 Stratasys Direct Manufacturing 和VELO3D 的 金屬增材制造技術。

△測試引擎(圖片來源:Launcher/John Kraus Photography)

近距離觀察 E-2 液體火箭發動機

如前所述,Launcher E-2 液體火箭發動機被設計為 Launcher 高性能火箭的一部分。由 LOX(液氧)/RP-1(煤油)推動的22,000 磅力(磅力)發動機被認為是世界上性能最高的小型發射發動機。它采用銅合金進行3D 打印,具有 98% 的燃燒效率和 365s Isp 的性能。此外,由于其高平衡性,LOX 泵的葉輪可以在低溫條件下以 30,000 rpm/min 的速度旋轉,同時輸送液態氧。

然而,E-2

火箭的創新性和高性能意味著制造起來并不那么簡單。渦輪泵,包括其葉輪,尤其具有挑戰性。創Launcher 的始人兼首席執行官 Max Haot

解釋了該項目的難度,并指出:“如果我們觀察任何可以進入軌道的液體火箭發動機,渦輪泵是該項目中最具挑戰性的部分之一,或者至少是一半的挑戰。如果你談論的是用于多級燃燒封閉循環的渦輪泵,那么挑戰就會增加。”

盡管該項目選擇了金屬增材制造,但在火箭發動機這種高性能的使用水準下是不允許出現錯誤的。Haot進一步評論說:“我想指出這有多么重要。我們正在處理液態氧和一個以

30,000 轉/分的速度旋轉以從渦輪機產生大約 1 兆瓦功率的葉輪。在這種類型的環境中,在 4000 psi

的排放壓力下,任何異常,轉子和定子之間的任何摩擦,都可能導致立即、快速、計劃外的機械解體。” 因此,創新技術將成為關鍵。

△為E-2 發動機供液的液氧泵的蝸殼部分(圖片來源:Launcher)

因此,Launcher 求助于Stratasys Direct Manufacturing,他們自己使用

Velo3D 的 Sapphire® 解決方案來創建平衡良好的誘導葉輪。這個關鍵部件加速并將 LOX

驅動到燃燒室,從而為火箭創造更大的流體流量和更大的推力。更具體地說,E-2 的葉輪是通過將兩個獨立的 3D 打印部件(誘導輪和葉輪)集成到一個共同連接的高效組件中而創建的。選擇的材料是INCONEL 718,這是一種耐腐蝕材料,具有良好的 LOX 相容性和低溫下出色的機械強度。

為什么選擇金屬增材制造?

當然,如果 Launcher

制造發動機完全可以選擇其他任何技術,他們為什么偏偏轉向金屬增材制造,更具體地說是 Velo3D

的解決方案?這主要歸因于金屬增材制造有幾個好處,尤其是在降低成本和設計自由度方面。然而,并非任何解決方案都可以做到這點。此外,選擇增材制造技術更重要的一點是為了要滿足制造需求:零件無法使用內部支撐或傾斜來制造,這導致Stratasys Direct 選擇使用 Velo3D Sapphire® 系統,因為它能夠在無支撐的情況下打印零件。

值得注意的是,能夠平整打印對團隊來說至關重要,因為在打印過程中傾斜部件會妨礙他們獲得平衡良好的旋轉部件。但這對于其他解決方案是不可能的,因為通常如果用戶想要避免內部支撐(這對于許多金屬

3D 打印解決方案的許多復雜幾何形狀是必需的),他們必須傾斜部件,但Sapphire® 系統并非如此。

正如我們之前提到的,Velo3D

的解決方案因其設計自由度而在增材制造中獨一無二,也正暗合了該公司的宣傳口號:“打印您想要和需要的部——毫不妥協。”

這種自由是多種因素的結果,包括 Velo3D 提供先進的完全集成的金屬增材制造解決方案,包括其 Flow™ 打印準備軟件和用于質量驗證的 Assure™ 軟件。此外,它能夠打印低至零度的低角度。最后一部分對于Launcher 來說尤為重要,因為這意味著該部分可以平面打印。

△圖片說明:Launcher 的兩臺藍寶石打印機(圖片來源:Launcher)

考慮到由于構建過程中的應力累積,必須傾斜零件會影響其質量,這將阻止創建平衡良好的旋轉組件。根據 Stratasys Direct 的說法,使用 Velo3D 系統,可以在理想方向打印葉輪,同時仍然避免需要內部支撐,因為內部支撐也可能損壞最終部件。Launcher 的機械工程師 Andre Ivankovic 進一步解釋說:“通過打印平面部件,我們得到了部件相對于中心旋轉軸的良好對稱質量分布。”

金屬增材制造驗證結果如何?

生產的零件需要經過全面的、定制的后處理操作和驗證步驟才能最終確定應用。為此,StratasysDirect 對組件進行了部分加工,以去除內部通道中的所有粉末,然后再進行經過認證的熱處理。下一步是確認葉輪在熱處理之前滿足材料密度和完整性要求。

Stratasys Direct 增材制造專業知識和嚴格的二次后處理與 Velo3D 的無支撐打印能力相結合,確保了高度復雜和功能部件的成功構建。到目前為止測試已經成功。事實上,最近 Launcher 在美國宇航局斯坦尼斯航天中心的一次活動中成功地為美國太空部隊測試了E-2

發動機渦輪泵。在 11 次測試過程中,E-2 測試團隊能夠達到或超過所有功率、輸入和輸出壓力、效率和振動目標。您可以在此處了解有關如何使用

Velo3D 的 Sapphire® 解決方案制造 E-2 液體火箭發動機的更多信息。

(責任編輯:admin)

最新內容

熱點內容

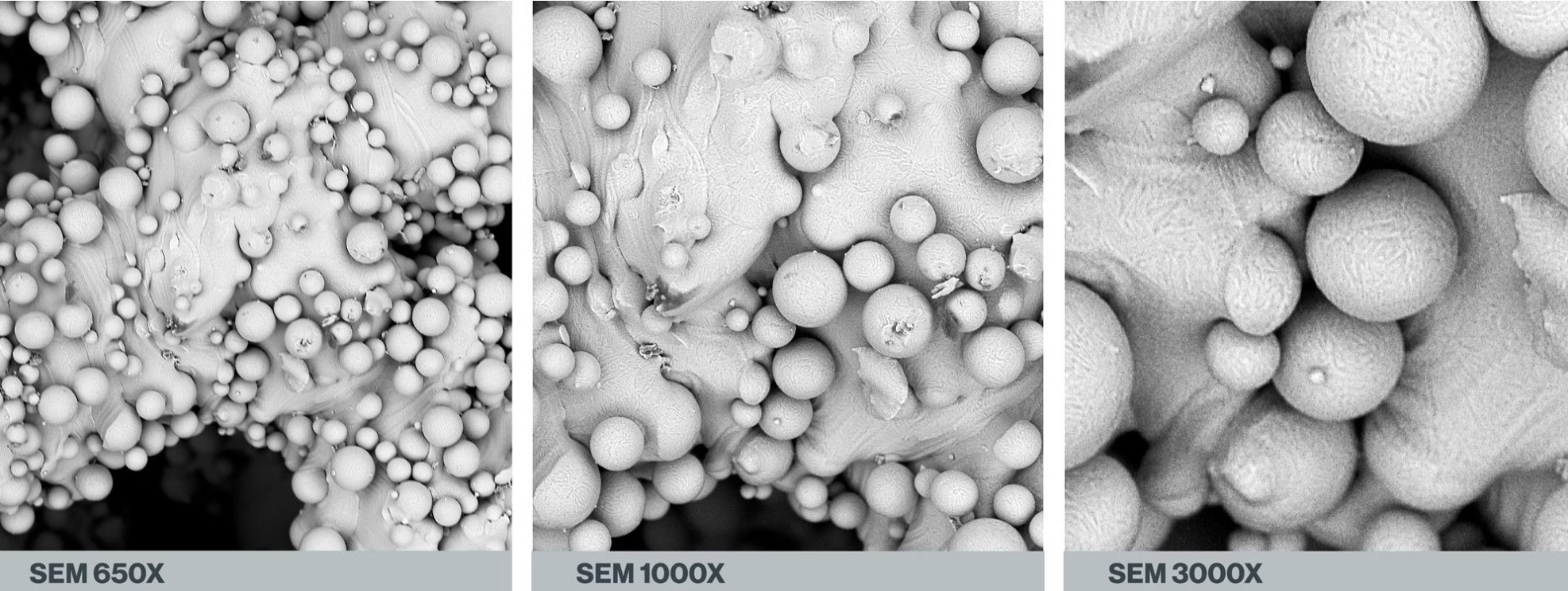

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

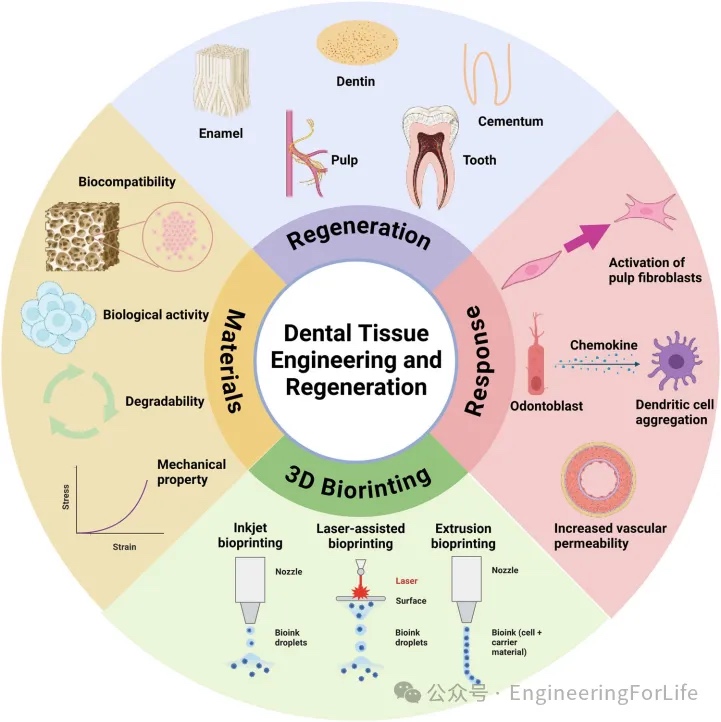

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

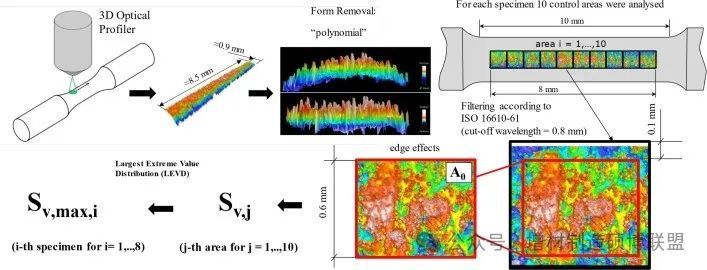

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復