南洋理工大學:通過增材制造微結構設計,增強輕質機械超材料機械性能

時間:2024-06-07 11:06 來源:材料科學網 作者:admin 閱讀:次

導讀:增材制造(AM)的出現促進了具有復雜幾何特征的輕質機械超材料的制造。在這里,南洋理工大學周坤教授團隊專注于微觀結構和結構設計對超材料顯著性能增強的貢獻。采用激光粉末床熔接技術制備了具有球形孔的立方板格。不同于常用的優化AM參數來改變熱歷史和由此產生的性能,周琨教授等人采用了一種簡單的策略,靈感來自晶體學和AM特征-傾斜構建方向。與正常構建取向相比,傾斜構建取向使印刷板晶格的微觀結構由(100)主導轉變為(111)和(101)主導,晶粒尺寸顯著細化,印刷板晶格的抗壓強度和應變分別提高了30%和10%。為了進一步定制超材料的性能,我們集成了波浪板拓撲設計,以改善性能的各向同性并增加沖擊衰減。通過結合微觀結構和結構設計,為優化增材制造的超材料鋪平了道路。

機械超材料代表了一類新型的建筑材料,其特點是通過合理設計的幾何形狀實現卓越的機械性能和獨特的響應。這些材料具有許多優點,包括高剛度、極高的強度重量比、增強的能量吸收能力、可調諧的波傳播特性、與載荷相關的負泊松比和形狀變形響應。計算建模的發展,特別是人工智能的集成,已經徹底改變了設計領域,使復雜幾何形狀的創建和機械超材料的逆功能設計成為可能。盡管它們具有巨大的潛力,但由于其復雜的特性,傳統的制造方法,包括鑄造、鍛造和機械加工,都無法生產它們。其他先進的制造技術,如電化學沉積和直接激光寫入已經顯示出前景,但它們的可擴展性仍然有限。為了充分利用機械超材料在各個行業的優勢,可擴展的制造方法勢在必行。

新興增材制造(AM)技術的逐層制造模式能夠以極高的精度創建復雜的幾何形狀。這一進步導致了八元桁架微晶格的發展,這種微晶格通過幾乎各向同性的微尺度單元格網絡來實現超輕和超硬的機械性能。采用投影微立體光刻技術制備光敏聚合物微晶格,以達到高精度,支撐尺寸為~ 40 μm。同樣,采用雙光子光刻直接激光寫入技術制備具有八元桁架設計的陶瓷納米晶格,形成的支撐厚度在5至60 nm之間。這些由聚合物或陶瓷構成的微/納米晶格具有令人印象深刻的機械性能,使其適用于生物醫學或半導體行業的微觀應用。然而,對于結構工程而言,使用大型金屬部件是工業標準對關鍵部件的硬性要求。激光粉末床熔融(LPBF)工藝已經成功地生產出具有優異力學性能的大型金屬超材料。目前,金屬增材制造工藝的分辨率受到金屬打印機中激光光束尺寸、粉末粒度和層厚度等因素的限制。通常,微激光器光斑尺寸的最終分辨率在15 μm左右,粉末尺寸在5 ~ 25 μm之間,層厚為10 μm,平均壁厚約為100 μm。盡管存在這些限制,但通過增材制造工藝的工藝設計,高性能超材料的持續發展仍然是可以實現的。這一發展有可能解決目前的限制,并使制造更大、更復雜的金屬結構用于結構工程應用,從而滿足航空航天、海洋和近海等行業的苛刻要求。

增材制造提供的制造自由促進了許多增強超材料的新設計。“元晶”晶格結構被設計和制造,以允許從類似晶界、沉淀和非均相第二相硬化的單位細胞中實現硬化機制。這種硬化過程是通過結合面心立方(FCC)和體心立方(BCC)晶格胞和具有固有硬度的內部晶格析出物之間的邊界實現的。研究人員進一步研究了靠近“元粒”晶格界面的晶格空間取向設計,以減少晶格結構的屈服破壞。局部剪切帶導致整體破壞的可能性顯著降低,減小元晶粒尺寸可以提高晶格結構的強度。機械超材料的設計也受到了生物材料和復合材料概念的啟發。例如,雙相復合晶格結構已被開發出來,將軟基體與硬晶格結合在一起,從而提高了剛度、強度和韌性,比能吸收提高了2.5倍。從初始設計到測試階段,具有復雜幾何結構的結構的成功制造是超強機械超材料發展的重要案例研究。然而,各向同性彈性超材料的理論極限受到了基于板的晶格的挑戰,在分析和微型實驗中,基于板的晶格比基于桿的晶格表現出更高的總剛度。因此,在可預見的未來,制造大規模板基晶格的發展將為工業采用超強機械超材料提供有價值的見解。

增材制造工藝的另一個好處是冷卻速度快,這可以導致特定材料的實質性改進。例如,與鑄造和鍛造合金相比,am生產的不銹鋼和高熵合金通常同時表現出強度和延展性的增強。這些微觀結構特征是由所采用的增材制造工藝參數決定的。此外,這些工藝參數對于最小化可能對其他材料性能產生不利影響的打印缺陷、殘余應力和各向異性行為的存在至關重要。目前對金屬機械超材料增材制造設計的研究主要集中在結構設計上,很少考慮最終產品的微結構特征和打印策略的優化。因此,為了充分利用增材制造在機械增強方面的潛力,必須同時在微觀結構、打印工藝和建筑設計之間取得微妙的平衡。這種多維優化方法使人們能夠追求具有優異性能的機械超材料,從宏觀尺度的晶格結構到微觀尺度的內在微觀結構。

本工作旨在通過使用LPBF系統的增材制造設計來提高板晶格的機械性能。通過戰略性地整合結構幾何和微觀結構特征,通過簡單而有效的印刷策略-傾斜構建方向來微調板格的特性。因此,這種方法產生了自然多樣的晶體結構和精細的晶粒,從而顯著提高了能量吸收。將該方法擴展到制作具有板波紋的板晶格,以展示該策略的通用性,該策略可以通過在不同加載方向上的優越均勻性和更柔順的變形機制同時增強各向同性和沖擊衰減。本研究為增材制造機械超材料的多尺度優化提供了一個創新方向。

相關研究成果以“Additive manufacturing of metallic metamaterials with enhanced mechanical properties enabled by microstructural and structural design”發表在 International Journal of Machine Tools and Manufacture上。

鏈接:https://www.sciencedirect.com/sc ... 24000580?via%3Dihub

機械超材料代表了一類新型的建筑材料,其特點是通過合理設計的幾何形狀實現卓越的機械性能和獨特的響應。這些材料具有許多優點,包括高剛度、極高的強度重量比、增強的能量吸收能力、可調諧的波傳播特性、與載荷相關的負泊松比和形狀變形響應。計算建模的發展,特別是人工智能的集成,已經徹底改變了設計領域,使復雜幾何形狀的創建和機械超材料的逆功能設計成為可能。盡管它們具有巨大的潛力,但由于其復雜的特性,傳統的制造方法,包括鑄造、鍛造和機械加工,都無法生產它們。其他先進的制造技術,如電化學沉積和直接激光寫入已經顯示出前景,但它們的可擴展性仍然有限。為了充分利用機械超材料在各個行業的優勢,可擴展的制造方法勢在必行。

新興增材制造(AM)技術的逐層制造模式能夠以極高的精度創建復雜的幾何形狀。這一進步導致了八元桁架微晶格的發展,這種微晶格通過幾乎各向同性的微尺度單元格網絡來實現超輕和超硬的機械性能。采用投影微立體光刻技術制備光敏聚合物微晶格,以達到高精度,支撐尺寸為~ 40 μm。同樣,采用雙光子光刻直接激光寫入技術制備具有八元桁架設計的陶瓷納米晶格,形成的支撐厚度在5至60 nm之間。這些由聚合物或陶瓷構成的微/納米晶格具有令人印象深刻的機械性能,使其適用于生物醫學或半導體行業的微觀應用。然而,對于結構工程而言,使用大型金屬部件是工業標準對關鍵部件的硬性要求。激光粉末床熔融(LPBF)工藝已經成功地生產出具有優異力學性能的大型金屬超材料。目前,金屬增材制造工藝的分辨率受到金屬打印機中激光光束尺寸、粉末粒度和層厚度等因素的限制。通常,微激光器光斑尺寸的最終分辨率在15 μm左右,粉末尺寸在5 ~ 25 μm之間,層厚為10 μm,平均壁厚約為100 μm。盡管存在這些限制,但通過增材制造工藝的工藝設計,高性能超材料的持續發展仍然是可以實現的。這一發展有可能解決目前的限制,并使制造更大、更復雜的金屬結構用于結構工程應用,從而滿足航空航天、海洋和近海等行業的苛刻要求。

增材制造提供的制造自由促進了許多增強超材料的新設計。“元晶”晶格結構被設計和制造,以允許從類似晶界、沉淀和非均相第二相硬化的單位細胞中實現硬化機制。這種硬化過程是通過結合面心立方(FCC)和體心立方(BCC)晶格胞和具有固有硬度的內部晶格析出物之間的邊界實現的。研究人員進一步研究了靠近“元粒”晶格界面的晶格空間取向設計,以減少晶格結構的屈服破壞。局部剪切帶導致整體破壞的可能性顯著降低,減小元晶粒尺寸可以提高晶格結構的強度。機械超材料的設計也受到了生物材料和復合材料概念的啟發。例如,雙相復合晶格結構已被開發出來,將軟基體與硬晶格結合在一起,從而提高了剛度、強度和韌性,比能吸收提高了2.5倍。從初始設計到測試階段,具有復雜幾何結構的結構的成功制造是超強機械超材料發展的重要案例研究。然而,各向同性彈性超材料的理論極限受到了基于板的晶格的挑戰,在分析和微型實驗中,基于板的晶格比基于桿的晶格表現出更高的總剛度。因此,在可預見的未來,制造大規模板基晶格的發展將為工業采用超強機械超材料提供有價值的見解。

增材制造工藝的另一個好處是冷卻速度快,這可以導致特定材料的實質性改進。例如,與鑄造和鍛造合金相比,am生產的不銹鋼和高熵合金通常同時表現出強度和延展性的增強。這些微觀結構特征是由所采用的增材制造工藝參數決定的。此外,這些工藝參數對于最小化可能對其他材料性能產生不利影響的打印缺陷、殘余應力和各向異性行為的存在至關重要。目前對金屬機械超材料增材制造設計的研究主要集中在結構設計上,很少考慮最終產品的微結構特征和打印策略的優化。因此,為了充分利用增材制造在機械增強方面的潛力,必須同時在微觀結構、打印工藝和建筑設計之間取得微妙的平衡。這種多維優化方法使人們能夠追求具有優異性能的機械超材料,從宏觀尺度的晶格結構到微觀尺度的內在微觀結構。

本工作旨在通過使用LPBF系統的增材制造設計來提高板晶格的機械性能。通過戰略性地整合結構幾何和微觀結構特征,通過簡單而有效的印刷策略-傾斜構建方向來微調板格的特性。因此,這種方法產生了自然多樣的晶體結構和精細的晶粒,從而顯著提高了能量吸收。將該方法擴展到制作具有板波紋的板晶格,以展示該策略的通用性,該策略可以通過在不同加載方向上的優越均勻性和更柔順的變形機制同時增強各向同性和沖擊衰減。本研究為增材制造機械超材料的多尺度優化提供了一個創新方向。

相關研究成果以“Additive manufacturing of metallic metamaterials with enhanced mechanical properties enabled by microstructural and structural design”發表在 International Journal of Machine Tools and Manufacture上。

鏈接:https://www.sciencedirect.com/sc ... 24000580?via%3Dihub

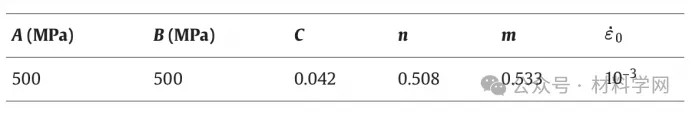

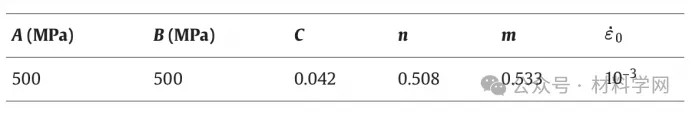

表1。Johnson-Cook應變硬化和速率敏感性參數

表2。SS316L粉末的化學成分。

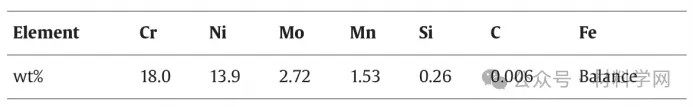

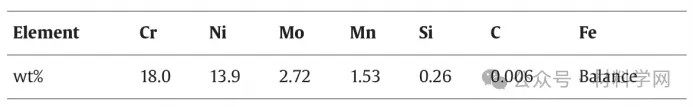

圖1所示。介紹了板基空心簡單立方(HSC)晶格的設計原理和幾何結構,以及孔徑對其力學性能的影響。(a)

LPBF技術板基簡單立方結構的概念發展。(b)

SC單元格和(c)帶小孔的空心簡單立方單元格中粉末顆粒的流動性示意圖,其中孔和可能的粉末去除路徑分別用紅色圓圈和黑色箭頭表示。基于板的HSC結構的概念布局及其假設的晶粒生長,最大熱梯度方向,以及(d)垂直方向(VO)和(e)傾斜(TO)的掃描策略,黃色箭頭指向LPBF制造樣品中的翹曲水平板。(讀者可參閱本文的網頁版本,以了解該圖例中有關顏色的解釋。)

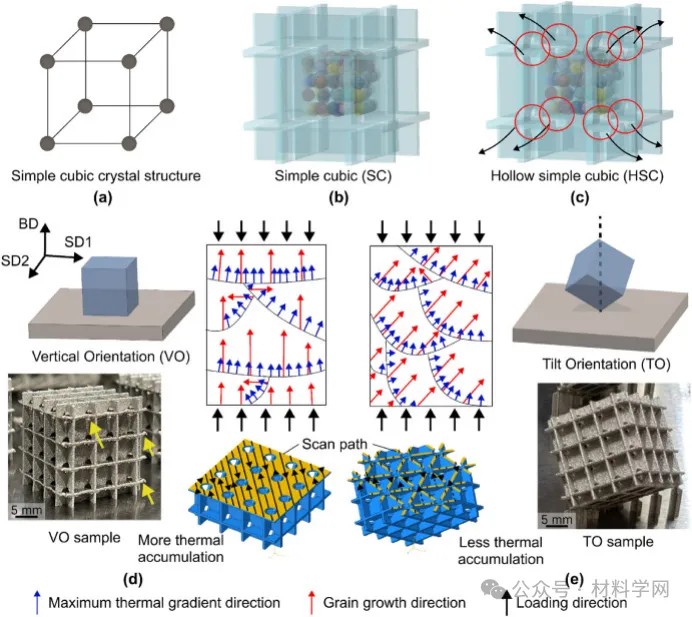

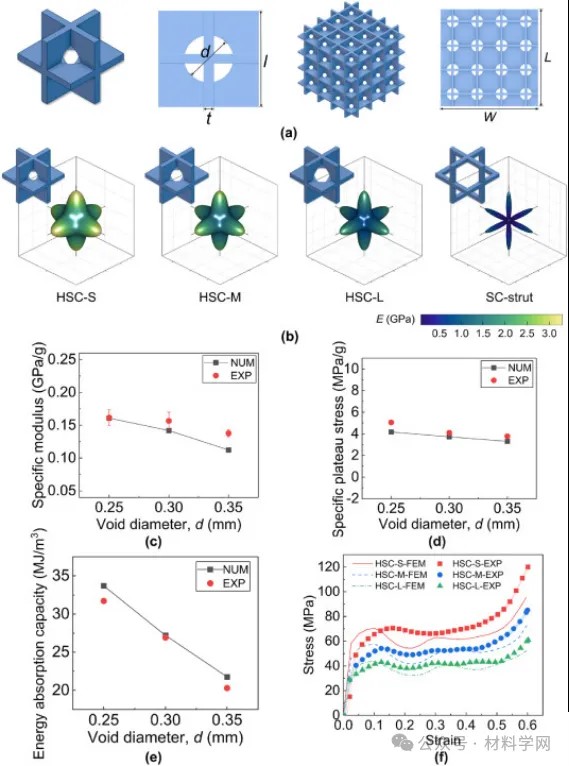

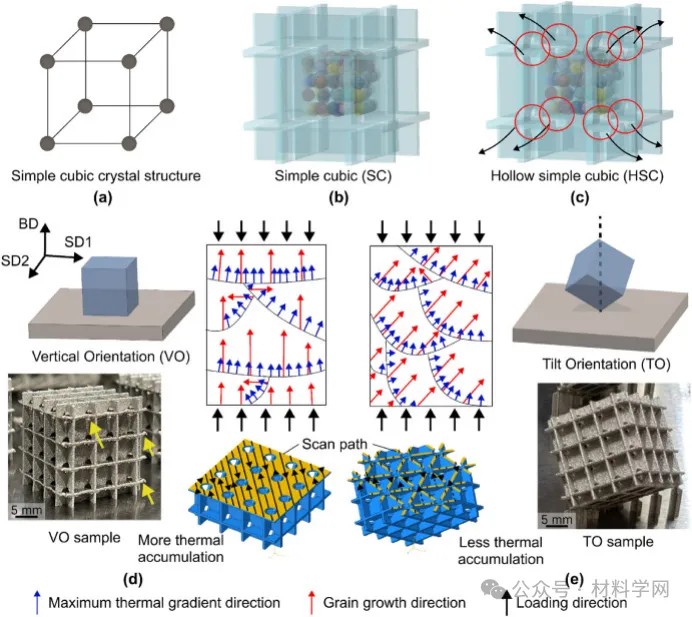

圖2所示。HSC格架的設計與結構分析。(a)典型的基于簡單立方板的RVE模型和帶有幾何參數注釋的4 × 4 × 4 HSC結構的等距視圖和正面視圖。(b)不同孔徑下RVE模型的楊氏模量(S:小;M:中等;L:大)。有限元分析與實驗結果對比:(c)不同孔徑HSC結構對應的比模量,(d)比平臺應力,(e)能量吸收能力,(f)不同孔徑HSC結構的應力-應變曲線。誤差帶表示平均值的±SD (n = 3)。

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

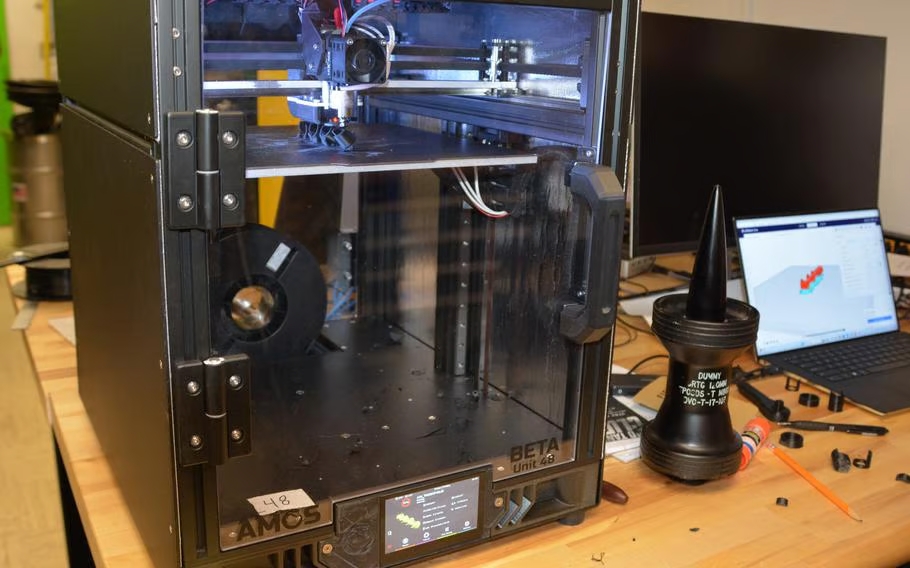

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

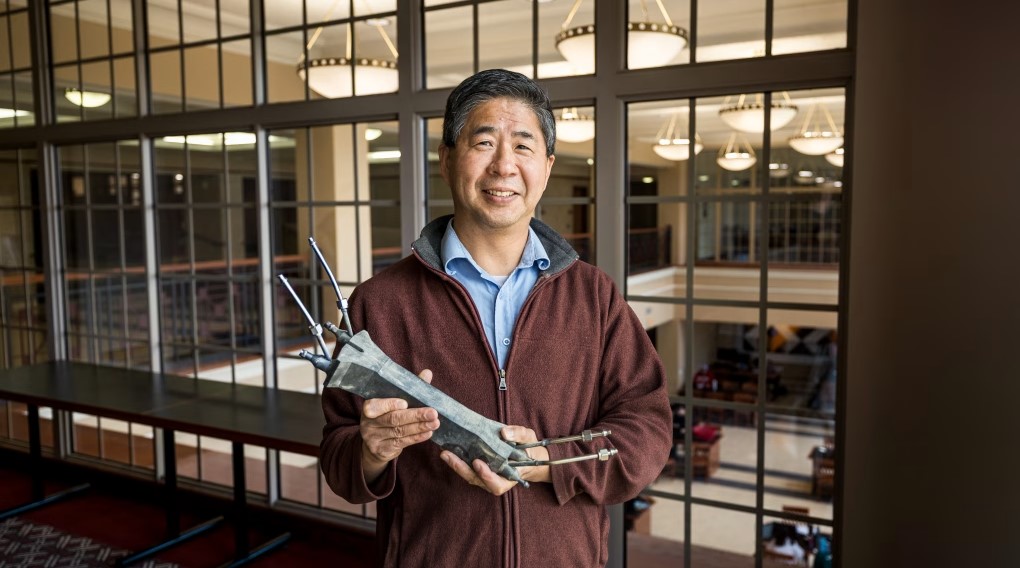

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強