南洋理工大學:通過增材制造微結構設計,增強輕質機械超材料機械性能(2)

時間:2024-06-07 11:06 來源:材料科學網 作者:admin 閱讀:次

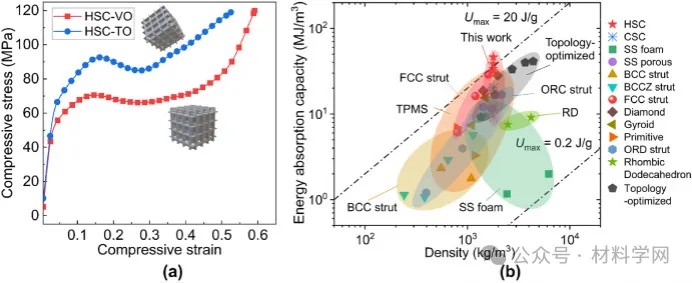

圖3所示。通過改變在增材制造中的構建方向,可以顯著提高板基SC晶體結構的強度。(a)準靜態壓縮下VO和TO試樣的應力-應變行為。(b)不同SS316L晶格結構的吸能能力Ashby圖。

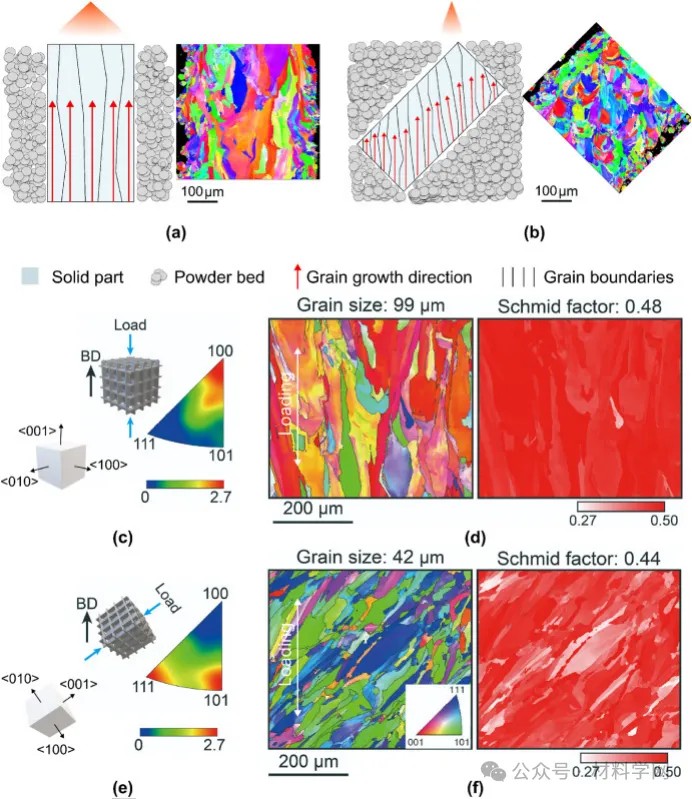

圖4所示。通過改變構建方向來優化HSC晶格中的晶粒紋理。(a) VO和(b)

TO模型中晶粒在薄壁中的生長。反向極圖顯示(c)強的<100>vo構建晶格中的晶粒織構和(e)強的<101>和&

lt; 111年比;在to構建的晶格中的顆粒紋理。(d) vo構造晶格和(f) to構造晶格的逆極圖映射和Schmid因子映射。

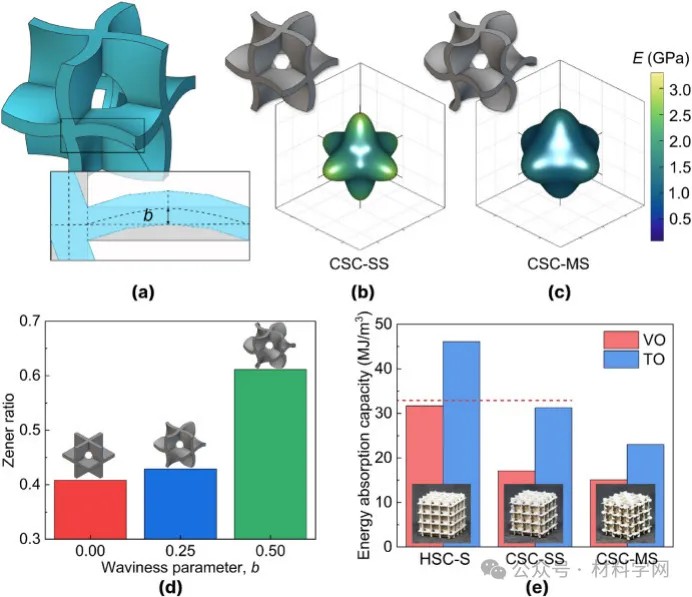

圖5所示。準靜態壓縮下CSC結構的力學性能。(a)波浪形設計適應簡單立方單元格的截面圖。CSC設計示意圖:(b)

CSC- ss和(c) CSC-

ms及其由RVE模型計算的楊氏模量。SS為小曲率、小孔徑,MS為中曲率、小孔徑。(d)齊納比隨著波板曲率的增加而改善。(e)將TO策略調整為各向同性CSC-SS設計后能量吸收能力的恢復。

圖6所示。準靜態壓縮下的實驗與數值結果對比表明,CSC-MS結構的應力分布更為均勻。

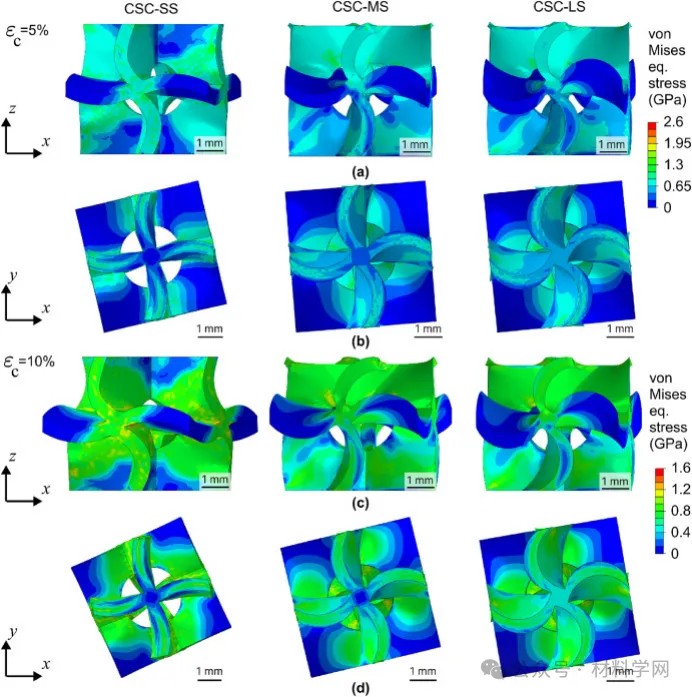

圖7所示。CSC-SS、CSC-MS和CSC-LS在5%壓縮應變(a) xz和(b) xy方向和(c) xz和(d) xy方向在10%壓縮應變下的應力線圖。

圖8所示。動態落錘沖擊下CSC結構的力學性能:(a)反作用力隨時間的數值對比;(b)不同波紋參數下結構的應力-應變曲線。

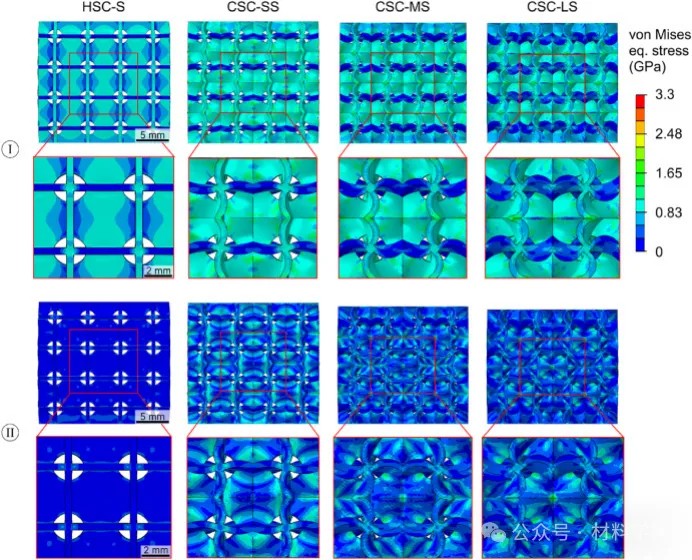

圖9所示。不同模型在初始力峰值(階段I)和沖擊后平臺(階段II)的應力分布輪廓。

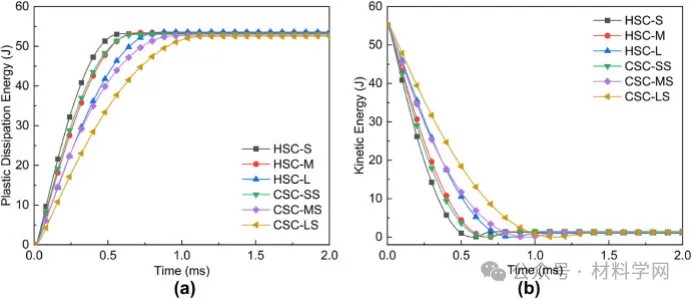

圖10所示。不同HSC和CSC結構的沖擊能量耗散率:(a)塑性耗散能和(b)動能。

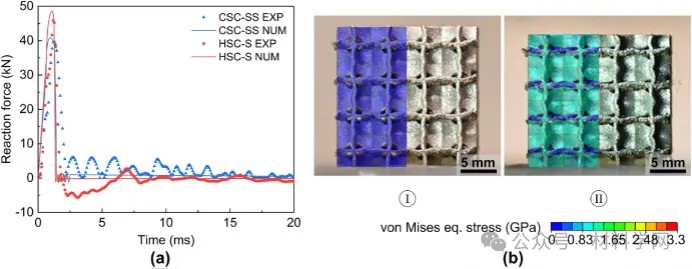

圖11所示。通過對比實驗結果和數值結果,驗證HSC-S和CSC-SS結構在動力沖擊試驗下的實驗驗證:(a)反作用力隨時間的變化,(b)首次沖擊前(階段一)和后(階段二)CSC-SS試樣的變形情況。

這項工作提出了微觀結構和結構設計的結合,以提高增材制造的超材料的性能。采用LPBF工藝制備了具有不同波紋度和去粉特性的板格。數值模擬和實驗驗證驗證了機械超材料的優化設計。1)在增材制造過程中,受晶體學控制啟發的傾斜構建方向的打印策略導致具有(101)和(111)優選紋理和精細晶粒的構建微觀結構。在準靜態壓縮測試中,微觀結構的改變使強度提高了30%,應變增加了10%,與正常構建方向相比,能量吸收提高了45%。

2)通過進一步完善結構設計,并引入受波浪手性設計啟發的波浪板,對印刷板格的沖擊衰減進行了微調,使齊納比提高了140%。變形過程解釋了波浪板在較長時間內軟化高沖擊力的改進依從性。

這項創新研究為通過增材制造技術生產的金屬機械超材料的性能改善鋪平了道路,整合了微觀結構、工藝和結構的設計。這種策略可能為需要高強度、減輕重量和高能量吸收能力的工程應用提供顯著的進步。

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強