增材制造拓撲優化結構的靜力分析與驗證

在民用飛機領域,增材制造技術的應用日益廣泛,其產品穩定性和可靠性備受關注。《增材制造拓撲優化結構的靜力分析與驗證》一文以民用飛機艙門導向輪槽零件為研究對象,圍繞該零件的拓撲優化設計、靜力分析與驗證展開研究,為增材制造在民用飛機結構設計中的應用提供重要參考。

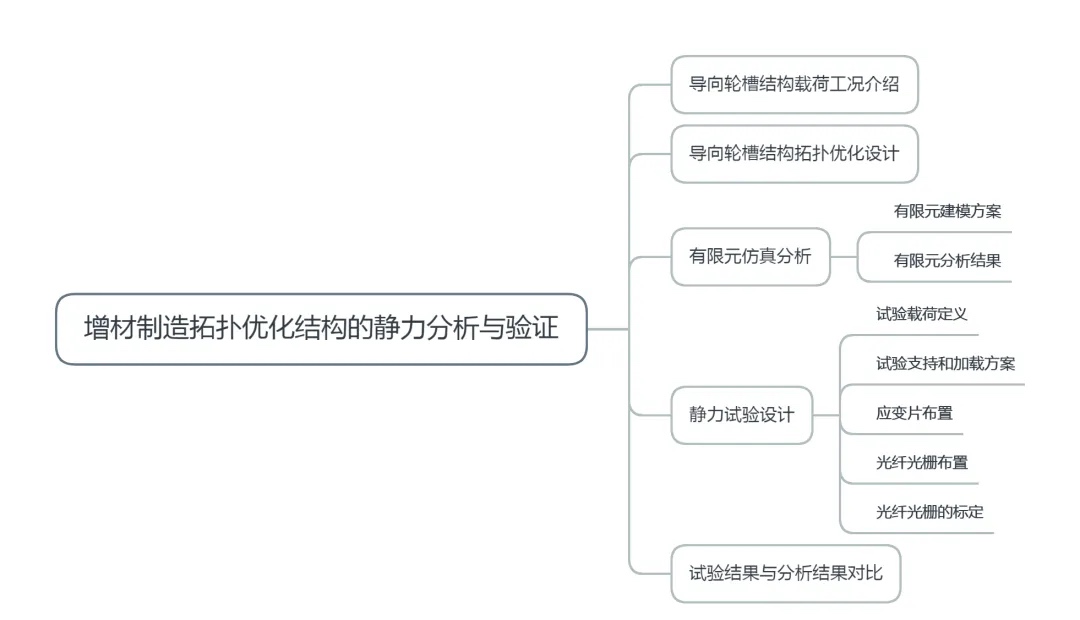

思維導圖

研究背景:增材制造技術的發展與挑戰

隨著增材制造技術在民用飛機領域的應用進程不斷推進,增材制造產品的穩定性和可靠性受到廣泛的關注,且增材制造全流程各環節均影響結構性能。已有研究涉及增材制造的多個方面,如齊世文等研究了成形方式對鋁合金結構力學性能的影響,陳龍輝等開展了增材制造驗證方法的研究。本文聚焦于經過拓撲優化的民用飛機登機門導向輪槽零件,采用鋪粉式選區激光熔化(SLM)增材制造技術和Ti-6Al-4V鈦合金材料,進行有限元分析并制定靜力驗證試驗方案。

導向輪槽結構:設計、載荷與優化

結構與載荷工況

導向輪槽零件通過四個螺栓安裝在門框上,在艙門提升時起導向作用,并承受開門、關門過程中密封件回彈力引起的滾輪支反力。主要的載荷工況是兩種故障情況下的載荷工況,包括止動塊破損工況和負壓工況,止動塊破損工況載荷為6.44KN,負壓工況載荷為4.19kN,傳遞載荷的結構是導向軸上的滾輪。

拓撲優化設計

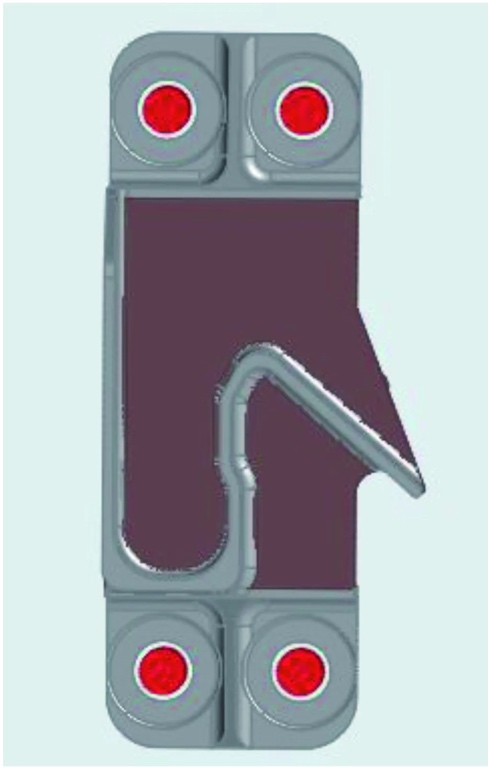

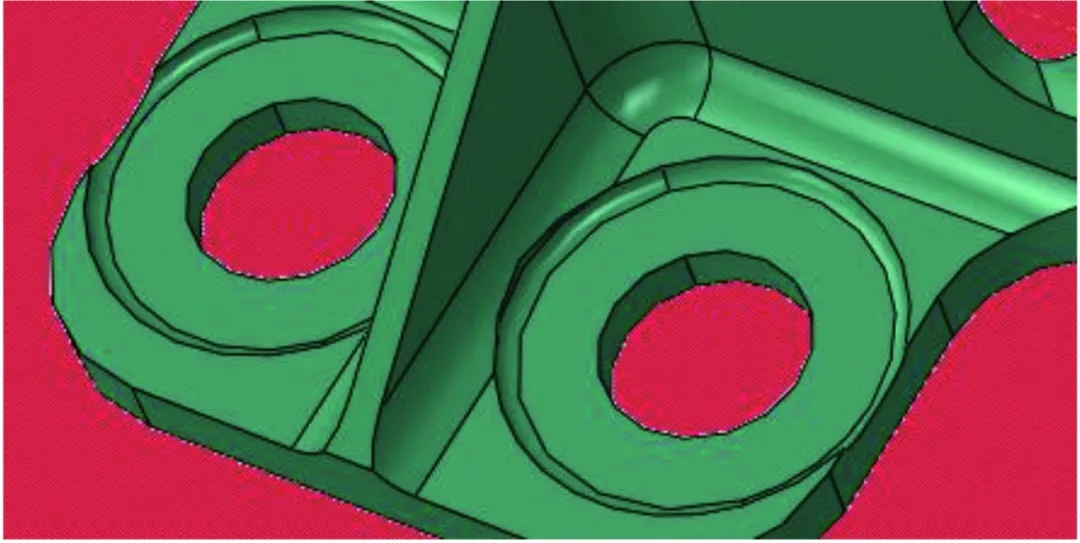

增材制造工藝為零件設計帶來更多可能,零件拓撲優化流程涵蓋零件設計區域定義、結構拓撲優化設計、幾何重構和結構驗證四個環節。文章按此流程,選用Ti-6Al-4V鈦合金材料,綜合考慮兩種載荷工況,借助Inspire拓撲優化軟件開展導向輪槽的拓撲優化工作。以結構剛度為約束條件,體積最小化為優化目標,定義設計區域(圖2(a)),得到拓撲優化結果(圖2(b)),展示了主要傳力路徑。之后利用CATIA建模軟件進行幾何重構,獲得最終的導向輪槽零件結構(圖3)。

有限元仿真分析:模擬零件力學性能

有限元建模方案

利用ABAQUS分析軟件,根據導向輪槽的兩種載荷工況建立有限元分析模型。由于零件采用不規則拓撲優化結構,模型選用適應性強的二階四面體網格單元,總數為336653(圖4)。通過建立與導向軸尺寸一致的圓柱結構模擬加載條件(圖5),將螺栓孔周圍節點與參考點建立Coupling約束固定模型(圖6),并建立底板結構模擬周圍結構的支撐作用,底板與導向輪槽建立接觸屬性。

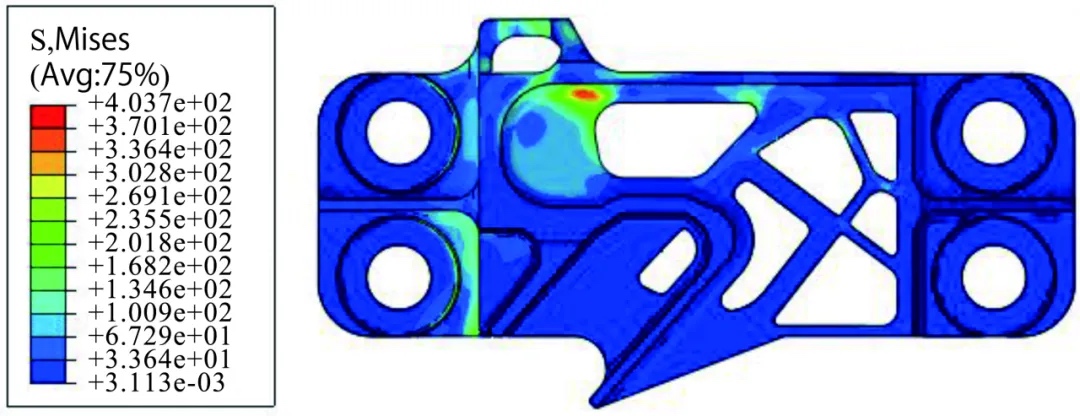

有限元分析結果

經過有限元分析,得到負壓工況和止動塊破損工況下的Mises應力云圖(圖7、圖8),可知兩種工況下應力最大位置在螺栓孔附近的R區,且均未超鈦合金材料許用強度,拓撲優化結構區域在止動塊破損工況下應力水平相對較高。同時得到位移云圖(圖9、圖10),顯示結構最大位移出現在加載位置附近,兩種工況下變形均較小,整體剛度較好。

靜力試驗設計:驗證零件實際性能

試驗設計要點

選擇止動塊破損工況的載荷作為試驗載荷,因其應力較大且對拓撲優化區域強度考核明顯。試驗采用鋼質平板底座和圓柱加載頭模擬實際工況,底座通過螺栓與試驗件連接,加載頭幾何外形與實際滾輪一致(圖11),液壓作動器通過加載頭加載(圖12)。

測量方案

應變片布置4個單向應變片(圖13),對于應變片無法粘貼的部位,采用光纖光柵應變測量方法,布置4個光柵(圖14)。通過對長250mm、寬80mm、厚3mm的鋁板進行3次加載試驗,標定光纖光柵應變測量工具,確定修正系數為1.77。

試驗結果與結論:驗證模型與零件性能

試驗結果分析

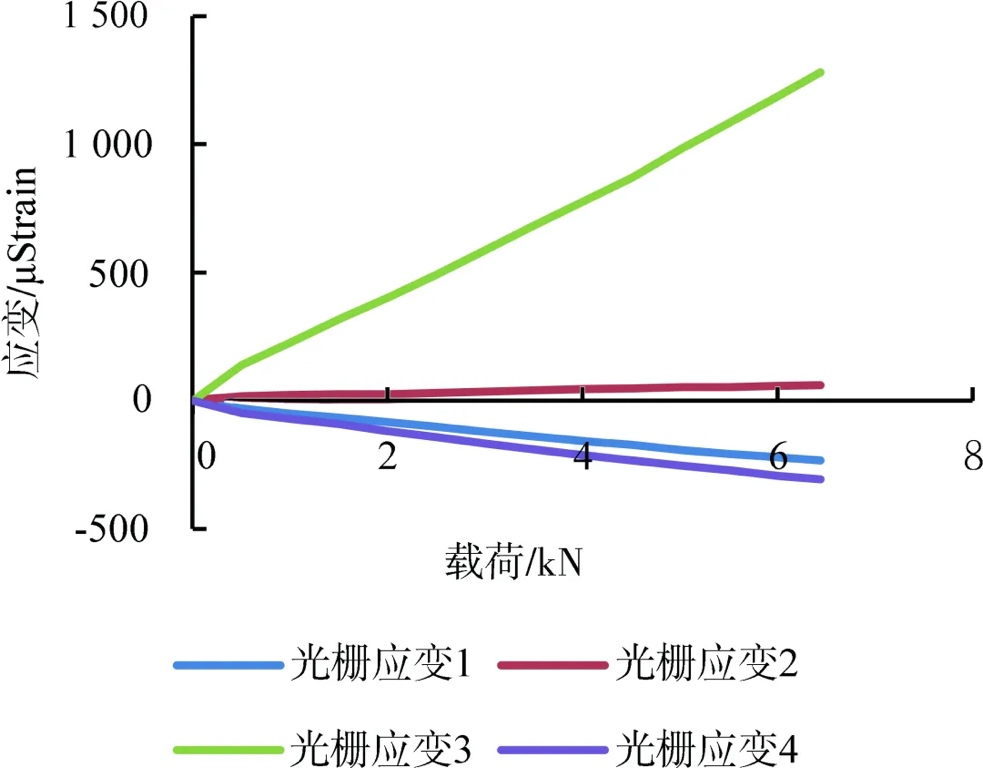

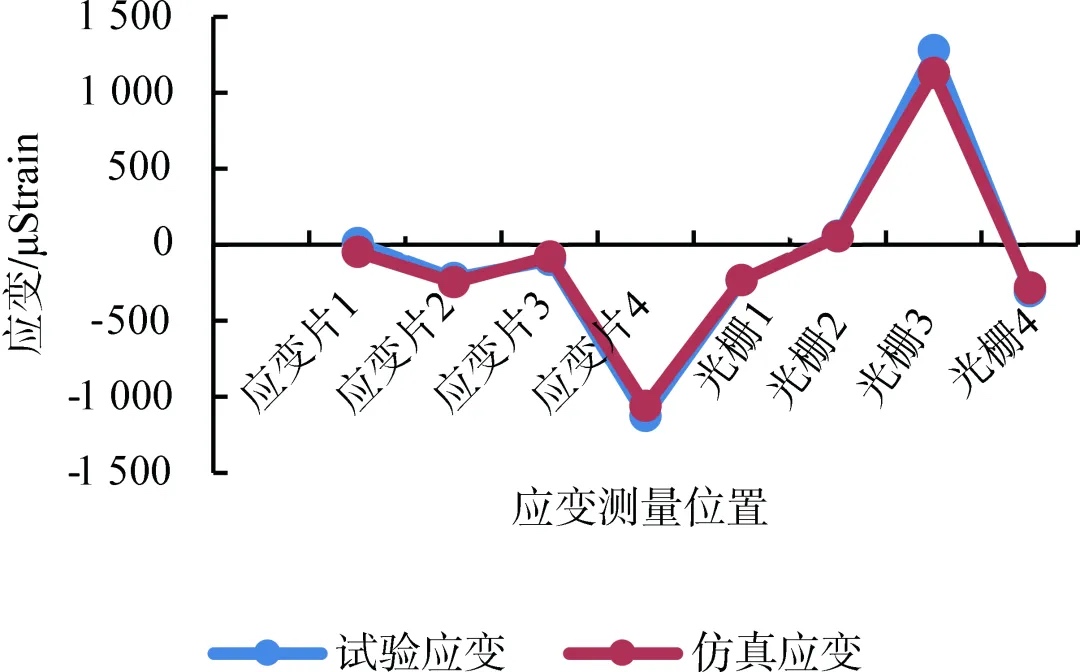

靜力試驗的載荷-應變曲線(圖16、圖17)表明,導向輪槽零件在試驗載荷加載過程中未出現結構失效,應變隨載荷增加呈線性增長。試驗測得應變分布趨勢與有限元模型分析結果一致(圖18),除應變小于100μStrain的位置外,有限元分析應變誤差最大值為13%。

研究結論

拓撲優化設計的導向輪槽零件能滿足承載要求,有限元模型對靜力試驗模擬具有合理性,為增材制造在民用飛機結構設計中的應用提供了實踐依據和技術支持。

作者信息

王倩倩* 吳磊 楊釩 柯金霖(上海飛機設計研究院,上海 201210)

論文信息

引用格式:

王倩倩,吳磊,楊釩,等.增材制造拓撲優化結構的靜力分析與驗證[J].民用飛機設計與研究,2024(4):19-24.

DOI: 10.19416/j.cnki.1674-9804.2024.04.004

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

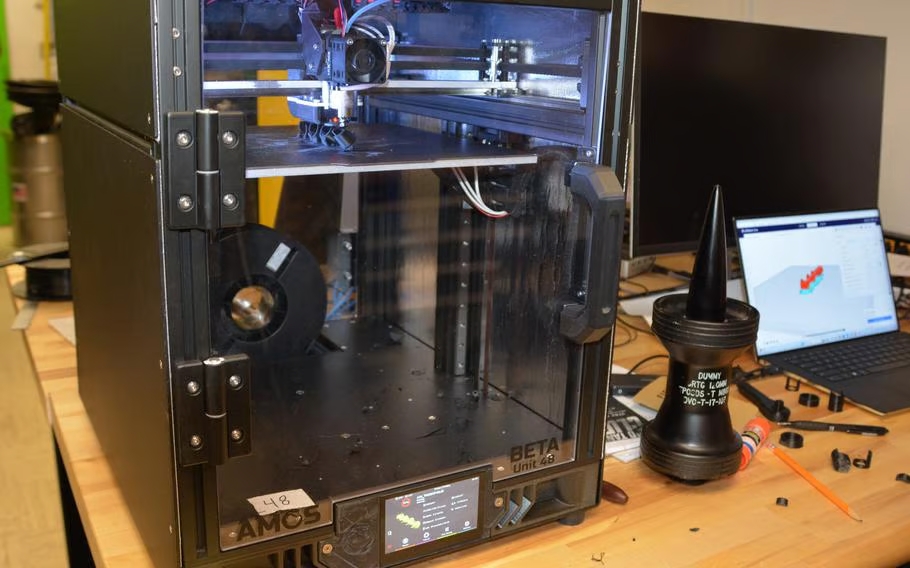

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強