Wayland Additive 3D打印鈦合金賽車排氣收集器,長度縮短50%

時間:2025-06-17 09:30 來源:南極熊 作者:admin 閱讀:次

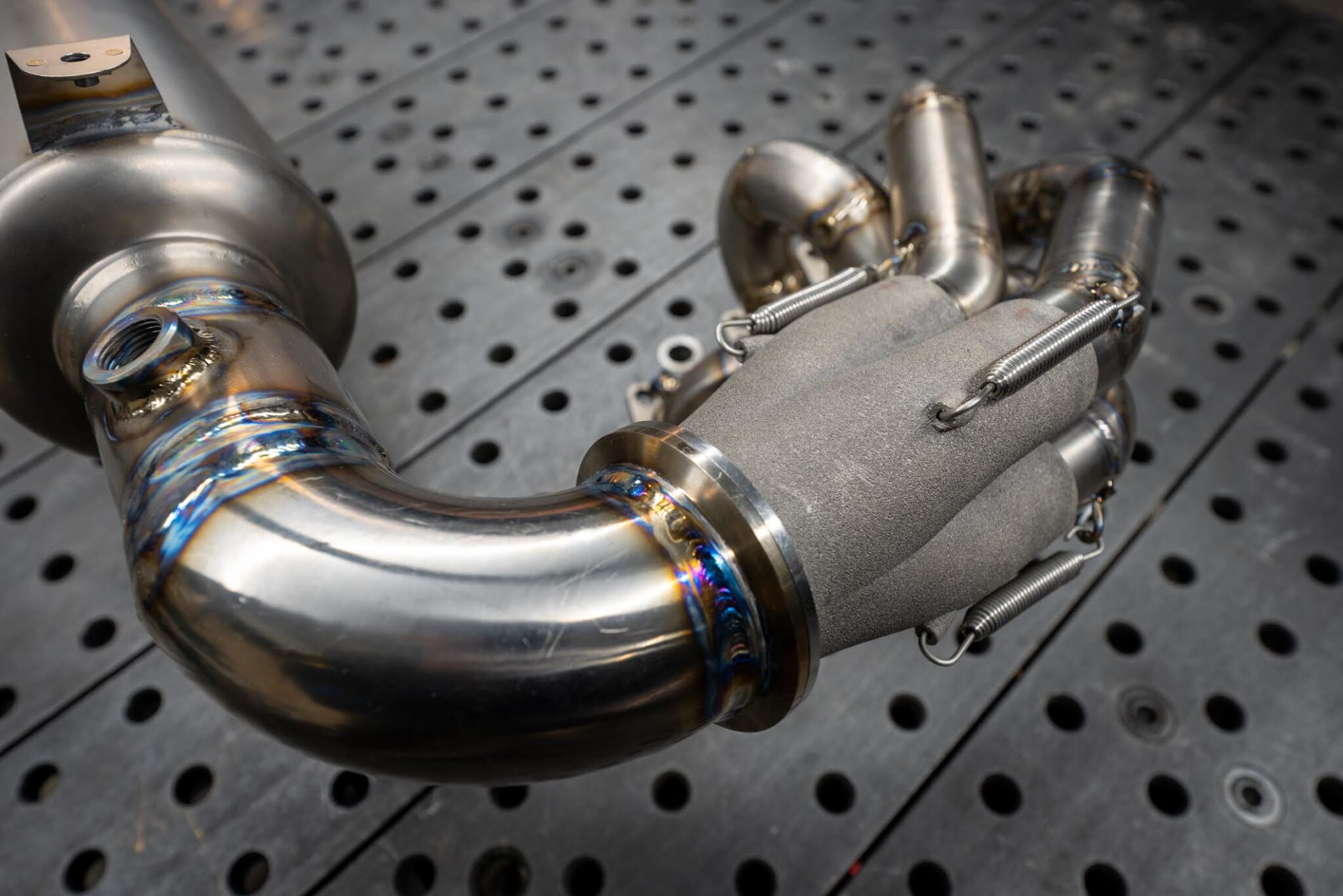

2025年6月16日,南加州大學(USC) 的 Formula SAE 團隊與英國電子束增材制造 (EBAM) 硬件原始設備制造商 (OEM) Wayland Additive合作,打印了一個賽車上應用的鈦合金排氣收集器。

每年,標準組織SAE International都會舉辦一項名為Formula SAE的競賽,參賽者包括本科生和研究生,他們設計、制造并駕駛小型方程式賽車參加比賽。3D 打印鈦合金排氣收集器就是在在今年的賽事中亮相的。在 Wayland Additive 發布的一份案例研究中, USC 賽車隊的懸架負責人Samuel McCarthy 解釋了為什么排氣收集器是如此難以制造的部件——即使對于傳統的制造工藝也是如此:“排氣收集器是將每個氣缸的廢氣匯聚成一股氣流的部件,它直接影響發動機的效率和性能。通常有兩個關鍵的設計考慮因素:性能與制造難度。最佳性能需要優化排氣流匯聚管道的角度,并保持一定的初始接觸面積。通過焊接等傳統方法通常無法制造出具有這些優選角度的理想排氣收集器,而且性能和制造難度之間總是存在權衡。通過使用增材制造,特別是 Wayland 的 NeuBeam 工藝,我們能夠最大限度地減少這種權衡,并實現兩全其美。”

值得注意的是,USC Racing 車隊首次與 Wayland Additive 接洽是在 6 月底于洛杉磯舉行的RAPID + TCT 2024 展會上。隨后,雙方合作遠程協作,共同設計并打印最終部件。由于 Formula SAE 的截止日期為 2025 年 5 月 14 日至 17 日,這意味著 USC Racing 和 Wayland Additive 在不到一年的時間內成功設計、測試和集成了鈦排氣收集器——考慮到它是一個沒有任何廣泛的 3D 打印記錄的組件,至少在公開信息方面,這是一個特別令人印象深刻的壯舉。

McCarthy 表示,最終部件的成功取決于 EBAM 的具體優勢,尤其是與粉末床熔合 (PBF) 工藝相比,EBAM 工藝的部件殘余應力更低。EBAM 工藝所經歷的熱循環和高振動環境可能會導致 [PBF] 部件斷裂。此外,小鉤狀固定結構也難以去除氧化皮。”最終,Wayland 生產的部件將排氣收集器的長度縮短了 50%,并幫助 USC Racing 在Formula SAE 的汽車越野賽中奪得第三名。USC 賽車還完成了 2024 年大多數車隊都無法完成的耐力挑戰,這對 USC Racing 來說是一個關鍵目標。

除了這里展示的工程成就和性能里程碑之外,值得注意的是,這一項目的成功得益于數字化制造技術和增材制造加速的迭代周期。所有這些細微的細節都必須協調一致,才能打造出一個前所未有的組件。增材制造的美妙之處在于,它能讓創客們暫時放下對物理和邏輯可行性的懷疑,從而拓展他們的想象力,直到想象變成現實。它讓正在從事學生項目的實習工程師能夠與世界各地小型企業合作,打造超越傳統大眾工業的設計。

(責任編輯:admin)

最新內容

熱點內容

3D打印“光學密碼鎖”:光

3D打印“光學密碼鎖”:光 受木蛙啟發,瑞士3D打印出

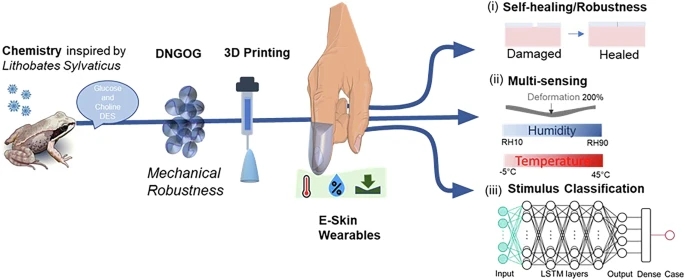

受木蛙啟發,瑞士3D打印出 3D同軸打印還原氧化石墨烯

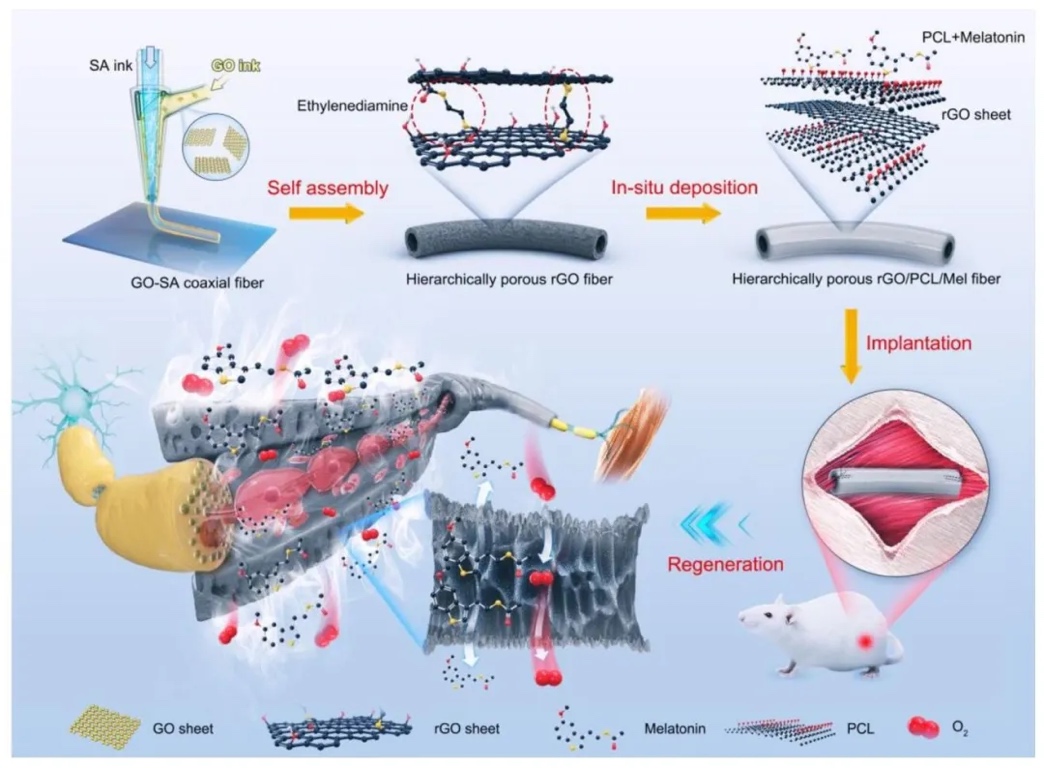

3D同軸打印還原氧化石墨烯 亞利桑那州立大學借助AI提

亞利桑那州立大學借助AI提 《Science》:斯坦福大學

《Science》:斯坦福大學 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強