中國黑科技之:3D打印戰(zhàn)鷹的脊梁

自從改革開放以來,中國在教育和科研的投入逐年加大。一轉(zhuǎn)眼30年過去,這些投入也結(jié)出了一些成果,我們就來尋找一些科技領(lǐng)域的明星成果,來和中關(guān)村在線的諸位讀者共享,一同感受這些科研人員帶給我們的驕傲——總是有些人在努力的做一些國家和民族的實(shí)事。這其中很多已經(jīng)開始走向產(chǎn)業(yè)化。第一期,我們就先來聊聊3D打印,也叫做增材制造,它是“航母Style”的幕后英雄。

中國科技正讓世界矚目

所有人都知道科技水平才是一個(gè)國家國力的象征。而衡量科技水平,有很多指標(biāo),比如論文在核心學(xué)術(shù)期刊發(fā)布的數(shù)量、高科技產(chǎn)品在全球市場的占有率等等。僅僅是發(fā)表核心期刊論文一項(xiàng),目前中國已經(jīng)是世界第二,僅次于美國。這其中不乏在《科學(xué)》、《自然》、《柳葉刀》等頂級期刊上發(fā)表的最新研究成果,讓世界矚目。

另外一方面,作為政府機(jī)構(gòu),國家在科研上的投資和獎(jiǎng)勵(lì)也在逐年增加。到2013年,中國投入科研(R&D)的經(jīng)費(fèi)首次超過一萬億元,成為世界第三。而從2000年開始,中國設(shè)立了國家科學(xué)獎(jiǎng),專門用來獎(jiǎng)勵(lì)在科學(xué)研究領(lǐng)域取得突破性成果的科學(xué)家。首次獲得最高獎(jiǎng)的是吳文俊院士以及袁隆平院士。

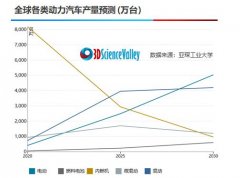

高投入帶來的是產(chǎn)出。2013年,北京航空航天大學(xué)的王華明教授的“飛機(jī)鈦合金大型復(fù)雜整體構(gòu)件激光成形技術(shù)”獲得了國家科技進(jìn)步一等獎(jiǎng)。而這一技術(shù),就是增材制造技術(shù),也就是我們經(jīng)常聽說的3D打印。目前,除了北京航空航天大學(xué),西北工業(yè)大學(xué)也同樣具有大型激光成型3D打印技術(shù),都在全世界處于領(lǐng)先地位,是中國激光增材制造的兩個(gè)研究主體。

第2頁:曾經(jīng)地球無解的難題

曾經(jīng)地球無解的難題

2012年,中國航母遼寧艦首次起降殲15戰(zhàn)斗機(jī),電視直播讓“航母Style”火了一把。軍工其實(shí)是綜合科研能力最好的表征,殲15的成功起降背后就是“飛機(jī)鈦合金大型復(fù)雜整體構(gòu)件激光成形技術(shù)”這一技術(shù)的功勞。

軍用戰(zhàn)斗機(jī)的價(jià)格往往非常昂貴。而軍機(jī)需要的強(qiáng)度非常高,因?yàn)樵诳罩薪?jīng)常有數(shù)個(gè)G的過載,因此為了材料的性能,理論上不能鑄造、不能焊接,最好的方法在過去是整體鍛造。以美軍的F22猛禽為例,機(jī)身要求的零件面積達(dá)到了5平米以上,而即使是目前最大的8萬噸的水壓機(jī)(2013年在中國二重工建成,世界最大),也只能做到4.5平米的鍛壓件,因此不存在整體鍛造的可能。F22的辦法就是用三個(gè)零件來接合到一起,但是體積、重量都進(jìn)行了相當(dāng)?shù)娜∩幔绻苷w成型,性能會(huì)更高。

另外一個(gè)問題在于零件的加工難度。很多零件在設(shè)計(jì)圖紙上是沒問題的,但是往往呈現(xiàn)的三位結(jié)構(gòu)太復(fù)雜,所以即使是使用多軸機(jī)床,也加工不出來。并且鍛造件的另外一個(gè)問題在于最終的成品與鍛造完成的毛坯,在質(zhì)量上損失太大,一個(gè)一百多公斤的零件,可能就需要上噸的原料進(jìn)行切削加工,浪費(fèi)太多。整個(gè)零件的生產(chǎn)周期非常的長:從開始設(shè)計(jì)到原型機(jī)生產(chǎn)出來往往要十年以上,這還要在工藝上進(jìn)行取舍。

但是國產(chǎn)艦載機(jī)等不起這么長時(shí)間,但是機(jī)身的大型構(gòu)件又要合乎要求,必須采用新技術(shù)。

第3頁:從小到大的難度

從小到大的難度

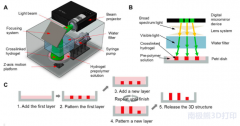

3D打印或者說增材制造,從誕生一開始,都是只能打印比較小的物件。對于金屬的3D打印來說尤其如此。現(xiàn)在金屬3D打印有兩種方式,一種是王華明教授采用的大功率激光器,利用激光的高能量來燒結(jié)金屬粉末;另外一種辦法則是利用高能電子流。他們的特色是由于逐層打印,因此可以實(shí)現(xiàn)任何物理性狀的一次成型,這是傳統(tǒng)鍛造—數(shù)控機(jī)床所難以達(dá)到的。

如果搞過電焊都知道需要進(jìn)行惰性氣體保護(hù)。3D打印也是類似的道理:要么進(jìn)行惰性氣體保護(hù),要么就抽真空。這對于比較小的物體制作來說,問題不大,只要工作區(qū)內(nèi)部形成一個(gè)材料保護(hù)環(huán)境就行。而現(xiàn)有的形成工業(yè)生產(chǎn)的金屬3D打印機(jī),基本能打印的物體,長寬高都只有幾十厘米,如果更大,難度太高。

公開的材料中對王華明教授的技術(shù)進(jìn)行的解析

但是飛機(jī)的機(jī)身骨架是要整體成型的,而體積又特別大,所以抽真空的辦法肯定是不可行,并且也很難采用一層一層的材料鋪設(shè)的傳統(tǒng)3D打印成型。這就是北航、西北工大要克服的問題所在,至于具體的技術(shù)實(shí)現(xiàn)細(xì)節(jié)我們在王華明教授的多次演講中沒有詳細(xì)的解釋,我們認(rèn)為應(yīng)該是核心的機(jī)密不便透露,但是根據(jù)電視新聞里面的畫面,我們看到工作臺是懸浮在空中的,似乎可以隨意的在空中成型構(gòu)件。并且根據(jù)他語義的分析,似乎是如果允許,還可以做的更大。

激光3D打印的另外一個(gè)好處就是成品的強(qiáng)度要好于鍛造件,更不要說強(qiáng)度最差的鑄造件。因?yàn)榭梢钥刂平Y(jié)晶的形態(tài),可以實(shí)現(xiàn)接近理想狀態(tài)的結(jié)晶,因此成品的性能經(jīng)過8000小時(shí)疲勞測試完全超過了傳統(tǒng)鍛造的零件。并且不存在焊接成品焊點(diǎn)腐蝕的問題。

第4頁:飛機(jī)的核心零件與技術(shù)制約

飛機(jī)的核心零件與技術(shù)制約

最先進(jìn)的技術(shù)自然要生產(chǎn)最核心的零件。3D打印出來的零件,都是戰(zhàn)斗機(jī)、客機(jī)主要的受力部件。而高強(qiáng)度下,3D打印的突出優(yōu)勢就是低成本。如果采用鍛造,一個(gè)零件的生產(chǎn)成本要2500萬元,而3D打印只要130萬,成本是其5%。所以殲15飛機(jī)的脊梁、起落架等核心零件,都是用這種辦法生產(chǎn)出來的。甚至包括國產(chǎn)大飛機(jī)C919的機(jī)翼梁,都是整體一次成型。

但是現(xiàn)實(shí)問題不是沒有,而是還有不少。作為激光3D打印技術(shù),自然核心之一就是大功率激光器,而我國在這方面的研究還很弱,有的還只是實(shí)驗(yàn)室的成果,距離產(chǎn)業(yè)化的轉(zhuǎn)化還有不小的距離,尤其是大功率激光器。王華明教授就指出他們現(xiàn)在還是在用進(jìn)口的大功率激光器,他也希望能夠使用國產(chǎn)的來替代進(jìn)口。

另外一方面則是制造材料本身,也就是鈦金屬或是鈦合金粉末,目前能大量生產(chǎn)掌握核心技術(shù)的企業(yè)非常少,只有美日有屈指可數(shù)的幾個(gè)能夠提供,并且成本非常高昂,每噸以百萬元計(jì)。這種球型的鈦粉,是生產(chǎn)大型飛機(jī)構(gòu)件的另外一個(gè)痛點(diǎn)。

大功率激光器還需要進(jìn)口解決

由此可見,我們對于科技的投入和成果的轉(zhuǎn)化還有很長的路要走,尤其是基礎(chǔ)材料科學(xué)領(lǐng)域的研發(fā)與投入,因?yàn)轱w機(jī)上天,不僅僅是制造出高強(qiáng)度隔板,還有航空發(fā)動(dòng)機(jī)等問題沒有解決。而不足也正是中國的科學(xué)人努力的動(dòng)力與方向。

關(guān)于生產(chǎn)3D打印的中國黑科技暫時(shí)告一段落。我們的第二篇,將介紹中國的導(dǎo)航系統(tǒng)-北斗。

(責(zé)任編輯:admin)

3D打印黃金吊墜讓人們銘記

3D打印黃金吊墜讓人們銘記 令人驚艷的3D打印噴氣飛行

令人驚艷的3D打印噴氣飛行

看3D打印自動(dòng)化單元如何在

看3D打印自動(dòng)化單元如何在 大型高精度電子結(jié)構(gòu)件產(chǎn)品

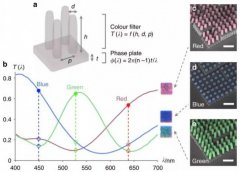

大型高精度電子結(jié)構(gòu)件產(chǎn)品 新型防偽技術(shù):同一束光照

新型防偽技術(shù):同一束光照 用于細(xì)胞3D打印的

用于細(xì)胞3D打印的