裝配3D打印部件,GE噴氣式發動機節油15%

GE航空集團作為全球最大的噴氣式發動機制造商,于去年收購一家科技公司Morris,這家公司獨有的層疊制造工藝可以利用3D打印技術將金屬粉末打印成各種部件。近日,GE航空集團已經成功地利用這項技術制造出LEAP噴氣式發動機,經過各項測試,LEAP噴氣式發動機可以節油15%,預計每架飛機每年因此可以節約100萬美元的燃油費,對減少溫室氣體具有重要意義。

飛機圖

GE利用疊層制造工藝生產的發動機噴嘴比傳統制法更節省原材料,更輕,可以減少燃料消耗,最重要的是降低了成本。利用物理建模,機器將粉末一點一點灑在物體上并用激光重復燒灼直到物體成型,制造全程由計算機自動控制。因此,疊層制造工藝幾乎可以利用各種金屬粉末來生產金屬部件,航天級別的鈦合金部件自然不在話下。因為機器可以全天候工作,比工人手工操作更高效、高產,還能減少原材料浪費。

在LEAP發動機中,3D打印的陶瓷矩陣可以有效提高發動機的散熱效率,降低發動機的工作溫度,不再需要散熱部件,因此以往用于降溫的那部分空氣可以直接用于燃料燃燒,從而產生推力。此外,3D打印的部件可以提高發動機的效率和降低溫室氣體排放。曾有讀者對這種層疊制造工藝的堅固性表示懷疑,從實驗的結果來看,這種擔心是多余的,在噴氣式發動機超高溫度的工作環境下,3D打印部件不僅沒有損壞而且還可以讓燃料充分燃燒,減少氧化氮的排放。

因為這項制造工藝的突破性創新,入選了麻省理工學院《科技評論》雜志年度突破性科學技術大獎。

GE所用的技術遠比桌面級的3D打印機要先進、復雜的多,不過各位讀者仍然可以通過使用桌面級的3D打印機來一睹3D打印的前景。

(責任編輯:admin)

3D打印黃金吊墜讓人們銘記

3D打印黃金吊墜讓人們銘記 令人驚艷的3D打印噴氣飛行

令人驚艷的3D打印噴氣飛行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自動化單元如何在

看3D打印自動化單元如何在 大型高精度電子結構件產品

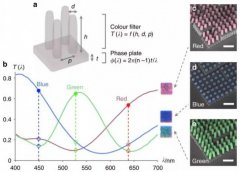

大型高精度電子結構件產品 新型防偽技術:同一束光照

新型防偽技術:同一束光照 用于細胞3D打印的

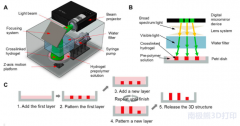

用于細胞3D打印的