全面盤點入門級3D打印機出現的故障和解決方法

問題1:操作3D打印機時最頭痛的問題,就是平臺不平或軸微微彎曲,這樣造成料與地板不容易粘合,第一層總是無法打印,或打印幾層后發現翹邊現象。

一般的3D打印機機器出廠時已調好平臺,運輸途中會使平臺稍微傾斜,用戶拿到機器后,可按下面步驟調整平臺:

①將構建平臺清理干凈或者將它稍稍調高一點。

②用一塊不掉毛的絨布加上一點點外用酒精或者一些丙酮指甲油清洗劑將平臺表面抹干凈(丙酮可以在五金店找到,使用它前要認真閱讀說明書)。

③以上方法不行的話試試旋轉構建平臺底部上的旋鈕,調整平臺高度,讓平臺貼近噴嘴。(調節平臺請按照說明書進行平臺調節)

④如果還是粘不住,運行Replicator校準腳本,在 Utilities->Level Build Plate打開。這次用一張更簿的紙片放在平臺上進行校準,目的是調整平臺讓噴嘴更靠近這張紙片。這步可能要多試幾次。

⑤還有個選擇是用Raft方式進行打印,這種方法可讓你的打印物體更加容易粘上平臺。可避免料與平臺粘不住的現象,翹邊是因為機器打印空間溫度過低,把機器蓋子蓋好即可。

問題2:打完的模型拿不下來。

眼看3D打印成品大功告成,但從平臺上拔下來時很緊,感覺平臺快被我扯掉不。這個問題是由于機器打印空間溫度過高,應該使機器打印空間冷卻幾分鐘后再用配置的工具取下成品。

同時建議如果平臺可以加熱,可以把平臺的溫度調試到50到70度之間,加熱三分鐘左右,稍微一涼,就可以輕松取下我們打印的模型。注意:打印完之后如果強行取下成品,可能造成成品變形或者灼傷手部。強行掰掉會損壞平臺精度。

問題3:溫度就是升不上來。

檢查看看加熱棒、加熱電阻的引線,跟延長線之間的壓接套,有沒有接觸不良的問題。或者更換一個加熱棒進行嘗試。 問題四:擠出頭不能順利擠料,甚至被卡住。

擠出頭沒辦法順利擠料,先檢查擠絲電機轉向是否正確,也可能是擠出頭堵塞,可以嘗試按以下步驟解決:

①通過操作軟件把噴頭關閉,再移開噴頭離開打印中的模型。

②把原料從噴頭上扒開,防止進一步堵塞。

③把噴嘴殘留的塑料清走。

④開啟噴頭工作,等噴頭里面的材料融化后噴出。

⑤把新材料耗材插上噴頭。

注意:在執行的時候一定要先把原料從噴頭上拔開是在開啟噴頭加熱情況下進行的,否則會導致堵塞更加嚴。若無法解決,建議換噴頭;擠出頭擠料沒多久就會卡住,可能是擠出頭擠絲電機上的齒輪與軸承之間間隙太大,旋緊擠出頭的調節螺母;也可能是擠出頭擠絲電機扭矩太小,降低擠絲電機速度或者增大擠絲電機電流。

問題4:噴嘴堵死要怎么清理? 銅塊跟棕色PEEK管要怎么拆開?

要把peek跟銅塊轉開之前,建議要加熱到工作溫度。這樣螺牙之間的膠軟化,才不會很難轉開,甚至把銅塊的螺絲管扭斷。但是要小心不要燙到手、不要夾斷熱敏電阻的引線問題六:溫度接近235度時會突然跳到180度。

檢查看看感溫管(熱敏電阻)的引線,跟延長線之間的壓接套,有沒有接觸不良的問題。建議換一個感溫管即可。

問題5:LCD上顯示 Err:MINTEMP/Err:MAXTEMP,溫度顯示0℃或260℃。

① 出現MIN時檢查看看熱敏電阻的引線,跟延長線之間的壓接套,有沒有接觸不良的問題。或者是感溫管線接錯或者發生斷路導致。檢查一下接線問題。

② 出現MAX時檢查加熱棒,看看加熱棒的引線跟延長線之間是否出現問題導致。如果是漏接或者是斷接直接接好就可以。如果還不行就直接更換加熱棒。

問題6:打印模型時產生很有規律的水波紋路。

這個問題大多是Z軸絲桿不直造成的,想辦法把絲桿折直(難),或是重新更換絲桿。

問題7:在第一層畫小圓的時候小圓會被噴頭帶走。

可以朝著這幾個方向來調整,應該會有所改善:

① 擠出頭與打印臺的距離稍微再調近一點。

② 如果使用Slic3r,可以把第一層的擠出線寬,設定成孔徑的1.3倍。③降低第一層的打印速度。我自己常用的設定值是25~30mm/s。

④ 打印溫度再提高10度試看看。

⑤ 添加代碼命令,使噴頭貼近打印臺。

問題8:3D打印機過程突然中斷。

首先,排除斷電的情況,如果是斷電引起的,確保打印時候不斷電。

其次,USB線打印時,先排除電腦故障,如死機,卡,休眠等。確保打印過程中電腦正常。如果電腦沒有故障,USB線是否帶磁珠,如是,需消除電磁干擾。建議SD卡打印。還有就是中斷后看看噴頭及平臺溫度,如果加熱顯示加熱情況下溫度,有可能是電源功率不夠,多試幾次還是出現這種問題,就需要更換打印機電源。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

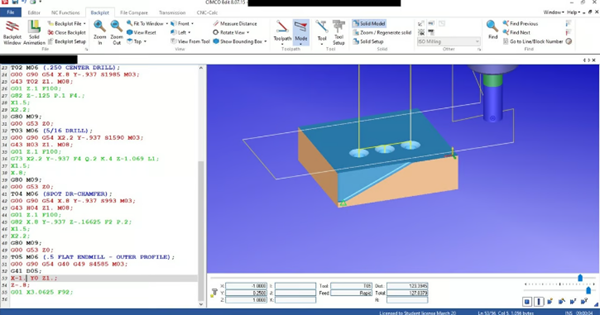

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

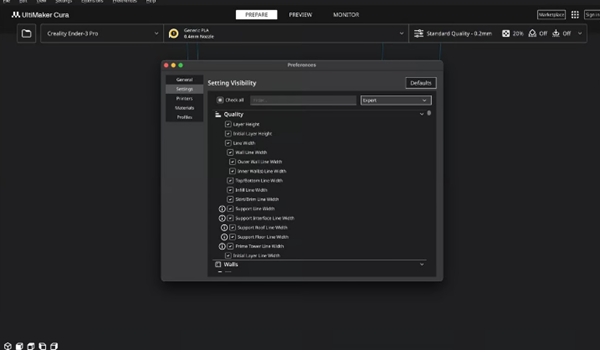

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM