淺析陶瓷3D打印技術(2)

陶瓷3D打印成形技術

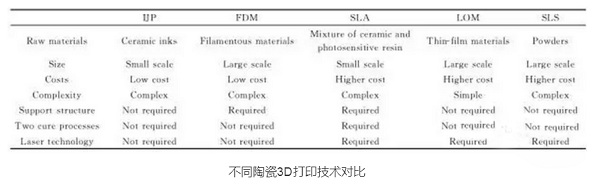

目前陶瓷3D打印成形技術主要可以分為噴墨打印技術(IJP)、熔融沉淀技術(FDM)、分層實體制造技術(LOM)、選擇性激光燒結技術(SLS) 和立體光固化技術(SLA)。使用這些技術打印得到的陶瓷坯體經過高溫脫脂和燒結后便可得到陶瓷零件。根據成形方法和使用原料的不同,每種打印技術都有自己的優缺點,發展程度也有差距。

噴墨打印技術(IJP)

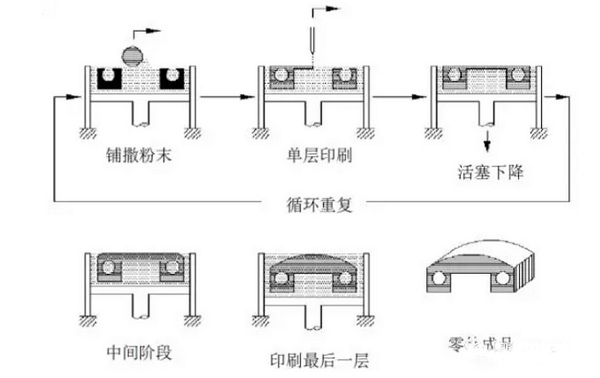

主要分為三維打印和噴墨沉積法。 三維打印是由MIT開發出來的,首先將粉末鋪在工作臺上,通過噴嘴把粘結劑噴到選定的區域,將粉末粘結在一起,形成一個層,而后,工作臺下降,填粉后重復上述過程直至做出整個部件。所用的粘結劑有硅膠、高分子粘結劑等。三維打印法可以方便地控制陶瓷坯體的成分和顯微結構,但是坯體需要后處理,而且精度低、強度低。

噴墨沉積法是由Brunel大學的Evans和Edirisingle研制出來的,它是將含有納米陶瓷粉的懸浮液直接由噴嘴噴出以沉積成陶瓷件。該工藝的關鍵是配置出分散均勻的陶瓷懸浮液,目前使用的陶瓷材料有ZrO2、TiO2、Al2O3等。制約其發展的因素主要是陶瓷墨水的配置和噴墨打印頭的堵塞。

漿料擠出成形技術(類似FDM)

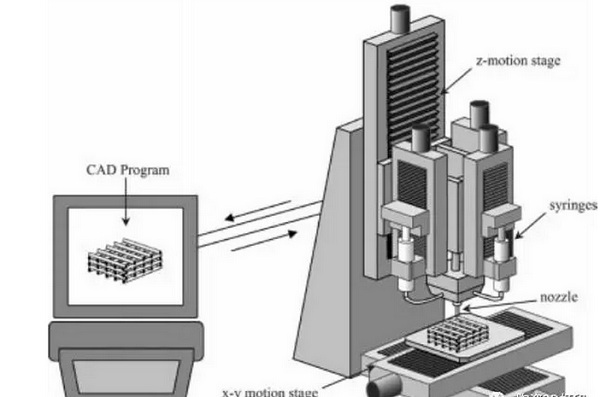

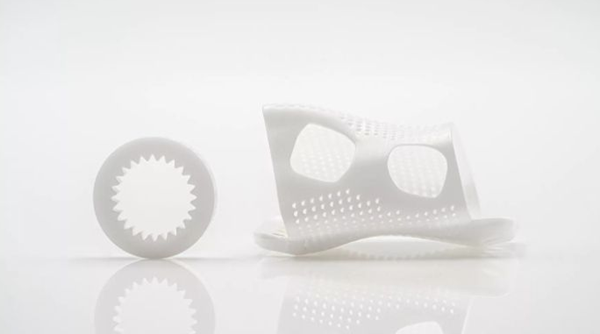

與塑料3D打印的熔融沉積成形(FDM)類似,基本都是由供料輥、導向套和噴頭3個結構組件相互搭配來實現。首先熱熔性絲狀材料(混有陶瓷粉末的噴絲)經過供料輥,在從動輥和主動輥的配合作用下進入導向套,利用導向套的低摩擦性質使得絲狀材料精準連續地進入噴頭。材料在噴頭內加熱熔化后擠出噴嘴,擠出后的陶瓷高分子復合材料因為溫差而凝固,按照設計好的原件造型進行3D打印。

也有部分工藝采用高粘度的陶瓷漿料作為原材料,直接通過噴嘴擠出后在空氣中干燥固化。

本技術雖然可以實現多種材料組合,但擠出最小直徑有限,在結構上受到局限,精度較低,比較適用于陶瓷工藝品和多孔材料的生物制造領域。本技術需要設置支撐結構、噴頭溫度高、對于原料的要求高。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

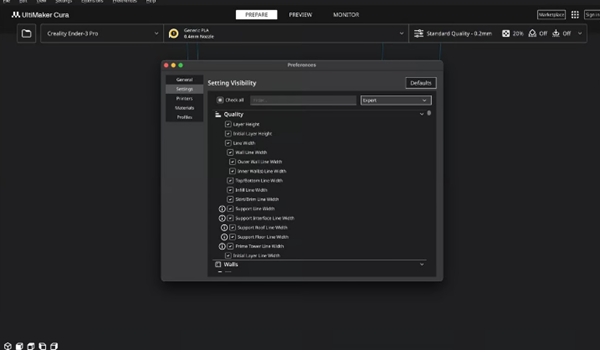

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM