基于焊接的鎳基高溫合金增材再制造技術解析

鎳基高溫合金憑借其耐高溫、耐腐蝕、耐復雜應力等性能,在制作渦輪發動機工作葉片、導向葉片、飛機發動機以及工業用燃氣輪機等高溫零部件方面具有廣泛的適用性,也因此被稱作“發動機的心臟”。但當這些零部件在高溫、復雜應力,特別 是在海水中等復雜環境下工作時, 容易產生裂紋、磨損、斷裂和腐蝕等,致使零部件大量報廢。采用增材再制造技術對廢舊零部件“再制造”,可使其價值得到最大程度的發揮,獲得巨大的經濟收益 。

增材再制造技術就是利用增材制造技術對廢舊 零部件進行再制造修復:

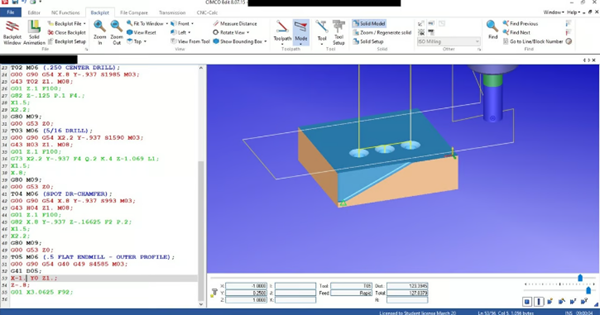

首先,利用數字加工的一些原理掃描出零部件的3維數字模型;

然后,對數字模型進行后處理,得出缺損部分的3維數字模型;

最后,通過一層一層向上疊加的方式直接快速加工 出缺損部分。

其建立在數控CAD/CAE/CAM 、焊接、新材料等已有的成熟技術基礎之上,核心理念是“逐層疊加、分層成形”。自20世紀開始,美國就在B-52轟炸機和M1坦克等軍用裝備上進行了增材再 制造, 并將武器系統的更新換代和再制造技術列為國防科技重點研究領域。國內也成功地將增材 再制造技術應用在各種軍用裝備上,產生了巨大的 經濟效益 。由于增材再制造技術本身還不夠成熟,目前研 究尚處于初級階段,因此存在許多亟待解決的問題。為此,對基于焊接的增材再制造技術研究現狀進行簡要介紹,通過對比不同焊接工藝,提出未來發展的研究熱點。

1 焊接工藝

1.1 鎢極氬弧焊

鎢極氬弧焊(GasTungstenArcWelding, GTAW)是以鎢棒作為電弧一極的氣體保護電弧焊。其應用非常靈活,尤其是與激光熔覆相比,可以更容易地處理銅、鋁、鎂等有色金屬的增材再制造。此外,其弧長及電弧穩定性好,焊接電流下限不受焊絲 熔滴過渡等因素制約,最低焊接電流可用到2A。但它自身仍有一些不足:一方面,鎢極的承載能力有 限,過大電流容易使鎢極燒損,從而限制了熔深;另 一方面,隨著電流的增大,鎢極電弧的發散變得嚴重,使得熔池成形之后塌陷,嚴重影響成形質量。

影響GTAW工藝的因素主要有焊接電流、鎢極直徑、弧長、電弧電壓及焊速等。其中:焊接電流是決定GTAW焊縫成形的關鍵參數,當其他條件不變時,焊接電流的增加可導致電弧壓力、熱輸入及弧柱直徑增加,使焊縫熔深、熔寬增大;弧長范圍通常為0.5~3.0mm,當成形件變形小時,弧長取下限,否則取上限;焊接速度是調節GTAW熱輸入和焊道形狀的重要參數,焊接電流確定后,焊速有相對應的取值范圍,超過該范圍上限,易出現裂紋、咬邊等缺陷。

1.2等離子弧焊

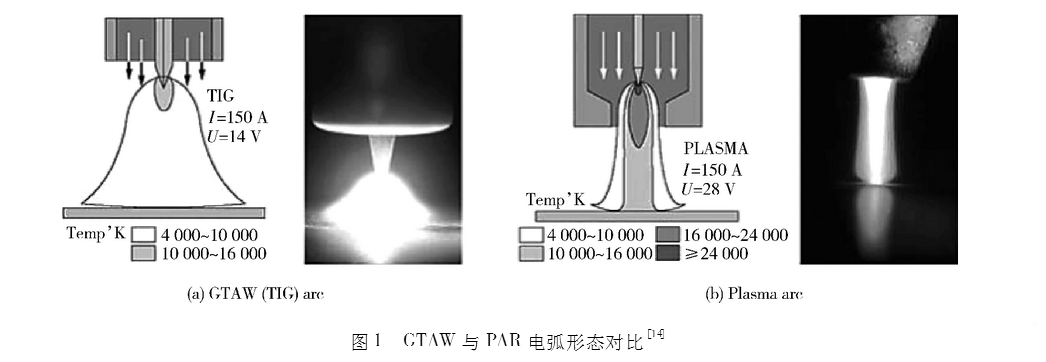

以等離子弧為焊接熱源的增材再制造方法稱為等離子增材再制造(PlasmaAdditiveRemanufactu-ring,PAR)。其中,等離子弧是一種壓縮的鎢極氬弧,鎢極氬弧最高溫度為10000~24000K,能量密 度小于104W/cm2 ,而等離子弧的溫度高達24000 ~50000K,能量密度可達106~108W/cm2。依靠噴嘴的機械壓縮作用,同時伴隨著最小電壓原理 產生的熱壓縮以及弧柱本身的電磁壓縮,使等離子 弧的能量密度遠遠超過鎢極氬弧,甚至能夠達到激光的能量密度 ,圖1為二者電弧形態的對比,自由電弧的擴散角約為45°,等離子弧則僅有5°。

與采用激光焊接電源相比,PAR具有絕對的成本優勢。據資料顯示:常見激光焊接電源一般價格在50萬美元左右,而等離子弧焊接電源價格則只有7000美元,不足激光焊接電源價格的2%。與GTAW相比,PAR的工藝調節較為繁瑣,主要包括噴嘴結構、電極內縮量、離子氣流量、焊接電流、焊接速度和噴嘴高度。其中:噴嘴結構和電極內縮量是其他工藝參數選擇的前提,通常根據材料種類和成形條件來確定;離子氣流量決定了等離子弧的穿透力,離子氣流量越大,電弧穿透能力越強。

1.3激光熔覆成形

以激光為熱源的增材再制造成形技術通常被稱為激光熔覆成形(LaserDepositionForming,LDF),是目前發展最為廣泛的增材制造技術之一。控制LDF成形質量的因素主要有激光功率、掃描速度、粉末粒度、送粉量和載氣流量等。與GTAW和PAR相 比, LDF成形過程需要考慮粉末對激光的吸收率。當送粉量一定時,可通過調節激光功率和掃描速度來獲得所需的激光能量。LDF的顯著特點是能量密度高、電弧熱量集中、焊接熱影響區小、溫度梯度大、 成形效率高,但焊后有很高的殘余應力,因此多 采用脈沖方式調節激光的熱輸入。目前的研究結果表明:采用脈沖激光熔覆成形可獲得稍低的熱 輸入量,能對焊接成形有更好的控制。

相反, GTAW和PAR在提供高熱輸入量的同時,會增大焊后熱影 響區,惡化成形后工件組織性能。采用脈沖工藝,則可利用脈沖峰值電流熔化基材、基值電流維弧,通 過峰值電流與基值電流的交替變化可有效地分散焊接過程的熱積累,從而減小焊接熱影響區。 Balachandar等研究表明:利用合適的脈沖工藝參數,可以有效地減少GTAW的焊接熱影響區,從而在提高焊接接頭力學性能的同時,也提高并穩定了焊接接頭硬度值, 甚至力學性能優于焊接熱處理后的力學性能。Chen等采用脈沖工藝對比分析了小孔PAR和GTAW,結果發現:脈沖等離子弧焊可有效地減小焊接熱影響區寬度,且使熔合區的金屬組織更為致密。

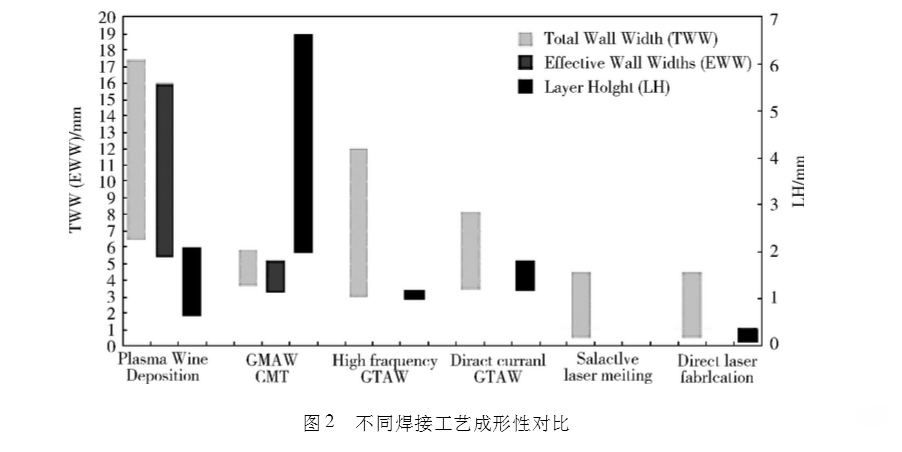

為了對比在不同焊接工藝下快 速成形的綜合有效性, Martina等利用直接成形的寬度、層間高度等參數進行建模,結果表明:PAR 比GTAW和LDF直接成形都具有顯著優勢。不同 焊接工藝成形性對比如圖2所示。總之,基于不同焊接工藝的增材再制造技術各有特點:GTAW效率高、設備成本低,但其輸入熱量大、零件成形精度不高;脈沖LDF熱輸入量小、焊接熱影響區小,且成形效果優良,但其設備價格昂貴;PAR技術在設備成本上相較于LDF具有顯著優勢,其沉積效率約為98%,最大沉積率可達到1.8kg/h,成形零件的有效寬度和沉積率高于GTAW和LDF。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM