利用PC控制改善3D打印后期處理

3D打印也被稱為增材制造,可能會成為制造業最大的進步之一。使用各種材料(包括塑料、金屬、甚至食品)進行3D打印,可以創建幾乎無限的形狀。如果不是不可能的話,就不需要大量的多軸加工或高度專業化的工具。

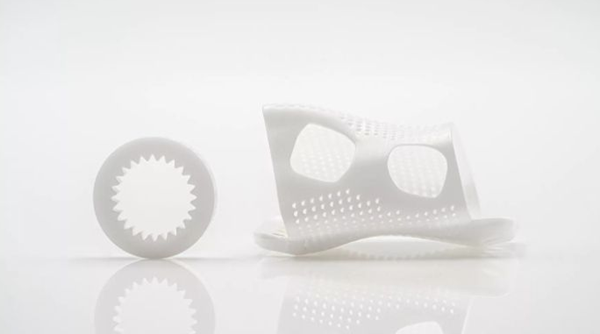

幾乎所有“財富”100強和500強企業都在使用3D打印來制作原型零件。這種直接數字化生產的趨勢已經開始滿足低產量和高產量制造應用的需求。但是,3D打印過程并非沒有挑戰。使用3D打印機構建帶有懸垂物或其他不對稱輪廓的復雜幾何圖形需要使用支撐材料。這些支撐確保工件在打印過程中不會折疊。但之后必須移除支撐材料,這會造成效率低下。另外,3D打印部件通常需要精加工工藝以達到期望的完成部件的外觀和感覺,同時滿足尺寸、紋理和精度的公差。

從歷史上看,高技能的工匠們通過手工進行后期處理,這是一個勞動密集型工藝,減緩了生產。PostProcess Technologies是一家專門從事制造3D打印后處理設備的公司,其有一個想法-自動化后整理流程。PostProcess創始人、總裁兼首席技術官Daniel J. Hutchinson憑借其豐富的軟件經驗創建了激勵算法(AGA)。該軟件以及一系列正在申請專利的機器利用洗滌劑和研磨介質的化學成分在3D零件后處理過程中顯著提高了吞吐量。

這些正在申請專利的機器需要關鍵部件。PostProcess轉向Beckhoff自動化公司尋求最新機器Hybrid DECI Duo的幫助。這款多功能且節省空間的機器可去除支撐材料并改善表面光潔度。DECI Duo使用優化的化學能源組合,由AGA指導移除支撐材料并提供所需的表面光潔度,同時保留精細的零件幾何形狀。它能夠處理先進的熱塑性塑料、光固化樹脂和金屬。

由AGA驅動的專有Automat3D軟件可為各種幾何形狀提供不同的攪拌水平,使客戶能夠將幾何圖形分批次混合,以節省時間并提高操作效率。

另外,這個過程是精確的。首席工藝開發工程師Michael Frauens說: “這些部件通常花費數萬美元,而且可能花費數周或數月時間進行設計和制造。Automat3D軟件能夠準確地檢查每個零件-無論其幾何形狀如何。通過這種方式,我們可以提供可靠的支撐移除和可靠的表面處理,每次都能生產出‘客戶就緒’的零件。“隨著PostProcess團隊開始研究這些技術,他們知道他們需要經過驗證的強大的自動化組件。他們確定Beckhoff的基于PC的全功能控制系統為他們的需求提供了價格和性能的最佳組合。 “我們認為基于PC的控制系統會為我們的客戶增加一個理想的熟悉程度,”Hutchinson說。 “由于大多數3D打印機不是由PLC驅動的,而是由PC驅動的,熟悉的平臺大大縮短了學習過程。”

Beckhoff CP6706平板電腦有一個7英寸觸摸屏和多核英特爾凌動處理器(4核),作為DECI Duo系統的一體化控制和HMI設備。控制器可以在不同的設備、外部源和應用程序之間進行通信,并且它使用Windows 10 IoT操作系統(OS)。Beckhoff的TwinCAT 3軟件可作為DECI Duo系統的后端,為零件后處理操作提供實時自動化。PostProcess在控制器上實現了多個TwinCAT 3運行時間,包括TwinCAT PLC和10軸NC/PTP選件。 “TwinCAT 3,特別是與Visual Studio的集成,對我們來說非常重要。我們將Visual Studio Team Services用于我們的配置管理,因此可用的行業標準是有益的。在虛擬機上測試軟件的能力有助于減少我們的集成時間,“控制開發工程師Dan Wascak說。PostProcess團隊還對Beckhoff提供的運動系統進行了標準化,這些運動系統包括采用單電纜技術(OCT)的AM8000系列伺服電機和多個AX5103 EtherCAT伺服驅動器。

EtherCAT通信有助于加速運動系統的實施,并在Hybrid DECI Duo中提供完整的系統總線。EL系列EtherCAT I / O終端也來自Beckhoff,它們都安裝在所有PostProcess生產線上。PostProcess還在EtherCAT系統中集成了采用TwinSAFE I / O技術的安全技術。通過TwinSAFE I / O端子連接特殊安全設備,如急停和防護門。

通過Beckhoff系統,PostProcess團隊注意到他們的開發時間縮短了一半。 “其中大部分是由于TwinCAT 3軟件的靈活性以及在后續機器上重復使用功能塊和其他代碼的能力,”工程經理Marc Farfaglia說。 “基于PC的系統讓我們能夠在最短的時間內輕松傳輸代碼和運行機器。隨著3D打印市場的快速發展,這種靈活性水平將幫助像PostProcess這樣的原始設備制造商塑造行業的未來。”

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

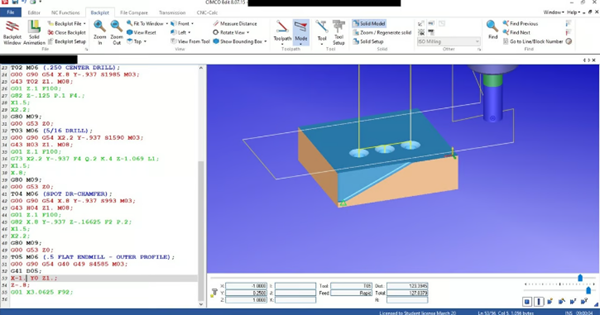

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

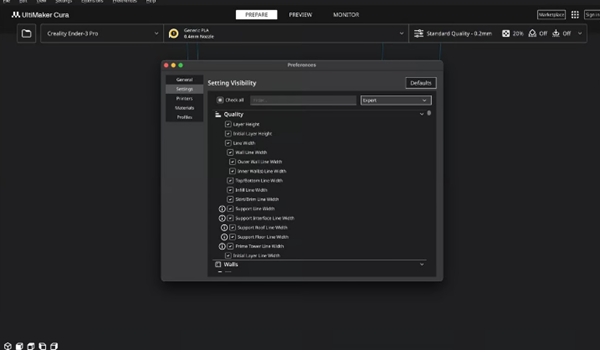

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM