7大類主流的3D打印技術,一文全部看懂(3)

五、粘合劑噴射

△粘合劑噴射

粘合劑噴射是一種 3D 打印工藝,其中液體粘合劑選擇性地粘合一層粉末的區域。該技術類型兼有粉末床熔合和材料噴射的特點。與 PBF 類似,粘合劑噴射使用粉末材料(金屬、塑料、陶瓷、木材、糖等),并且與材料噴射一樣,液體粘合劑聚合物從噴墨器沉積。無論是金屬、塑料、沙子還是其他粉末材料,粘合劑噴射過程都是相同的。

首先,重涂刀片在構建平臺上涂抹一層薄薄的粉末。然后,帶有噴墨噴嘴的打印頭在床上方經過,選擇性地沉積粘合劑液滴以將粉末顆粒粘合在一起。層完成后,構建平臺向下移動,刀片重新涂覆表面。然后重復該過程,直到整個部分完成。

粘合劑噴射的獨特之處在于打印過程中沒有熱量。粘合劑充當將聚合物粉末粘合在一起的膠水。打印后,零件被包裹在未使用的粉末中,通常會留下來固化。然后將零件從粉末倉中取出,收集多余的粉末并可重復使用。從這里開始,根據材料的不同,需要進行后處理,但沙子除外,沙子通常可以直接從打印機中用作型芯或模具。當粉末是金屬或陶瓷時,涉及加熱的后處理會熔化掉粘合劑,只留下金屬。塑料零件后處理通常包括涂層以改善表面光潔度。您還可以拋光、涂漆和打磨聚合物粘合劑噴射部件。

粘合劑噴射速度快且生產率高,因此與其他 AM 方法相比,它可以更經濟高效地生產大量零件。金屬粘合劑噴射可用于多種金屬,在最終用途消費品、工具和批量備件中很受歡迎。然而,聚合物粘合劑噴射的材料選擇有限,并且生產的部件結構性能較低。它的價值在于能夠制作全彩原型和模型。

●3D打印技術的子類型:金屬粘合劑噴射、聚合物粘合劑噴射、砂粘合劑噴射

●材料:沙子、聚合物、金屬、陶瓷等。

●尺寸精度:±0.2 毫米(金屬)或±0.3 毫米(沙子)

●常見應用:功能性金屬零件、全彩模型、砂鑄件和模具

●優勢:低成本、大構建體積、功能性金屬部件、出色的色彩再現、快速打印速度、無支撐設計靈活性

●缺點:對金屬來說是一個多步驟的過程,聚合物部件不耐用

1.金屬粘合劑噴射

△惠普使用金屬噴射技術的不銹鋼 3D 打印部件

Binder Jetting 還可用于制造具有復雜幾何形狀的固體金屬物體,這遠遠超出了傳統制造技術的能力。金屬粘合劑噴射是一種非常有吸引力的技術,可用于批量生產金屬零件并實現輕量化。由于粘合劑噴射可以打印具有復雜圖案填充而不是實體的零件,因此所得零件的重量大大減輕,但強度卻保持不變。粘合劑噴射的孔隙率特征也可用于實現醫療應用的較輕端部件,例如植入物。

總的來說,金屬粘結劑噴射零件的材料性能與金屬注射成型生產的金屬零件相當,是金屬零件批量生產中應用最廣泛的制造方法之一。此外,粘合劑噴射部件表現出更高的表面光滑度,尤其是在內部通道中。

△金屬粘合劑噴射 3D 打印機為最終用途應用生產精細精細的固體金屬部件

金屬粘合劑噴射部件需要在打印后進行二次加工才能獲得良好的機械性能。剛從打印機出來,零件基本上由用聚合物粘合劑粘合在一起的金屬顆粒組成。這些所謂的“素坯部件”很脆弱,無法按原樣使用。打印零件從金屬粉末床中取出(稱為脫粉的過程)后,它們將在爐中進行熱處理(稱為燒結的過程)。打印參數和燒結參數都針對特定部件的幾何形狀、材料和所需密度進行了調整。有時使用青銅或其他金屬來滲透粘合劑噴射部件中的空隙,從而實現零孔隙率。

2.塑料粘合劑噴射

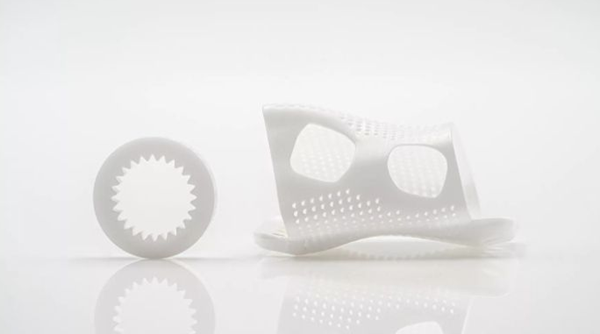

△塑料粘合劑噴射

塑料粘合劑噴射是一種與金屬粘合劑噴射非常相似的工藝,因為它也使用粉末和液體粘合劑,但應用卻大不相同。打印完成后,塑料部件會從其粉末床中取出并進行清潔,通常無需進一步處理即可使用,但這些部件缺乏 3D 打印工藝中的強度和耐用性。塑料粘合劑噴射部件可以填充另一種材料以提高強度。使用聚合物進行粘合劑噴射因其能夠生產用于醫學建模和產品原型的多色部件。

3.砂粘合劑噴射

△砂粘合劑噴射

砂粘合劑噴射與塑料粘合劑噴射在打印機和打印流程上有所不同,所以這里將其進行區分。生產大型砂鑄模具、模型和型芯是粘合劑噴射技術最常見的用途之一。該工藝的低成本和速度使其成為鑄造廠的絕佳解決方案,因為使用傳統技術很難在幾小時內生產精細圖案設計。

工業發展的未來不斷對代工廠和供應商提出高要求。沙子3D打印正處于其潛力的開端。打印后,打印人員需要將型芯和模具從構建區域移除并清潔以去除任何松散的沙子。模具通常可以立即準備好進行鑄造。鑄造后,模具被拆開,最終的金屬部件被移除。

4.多射流融合 (MJF)

△巴斯夫和惠普合作為 MJF 開發了一種新型工業級聚丙烯

另一種獨特且品牌特定的 3D 打印工藝不容易歸入任何現有類別,實際上也不是粘合劑噴射,這就是HP 的Multi Jet Fusion。MJF 是一種聚合物 3D 打印技術,使用粉末材料、液體融合材料和細化劑。它不被認為是粘合劑噴射的原因是在這個過程中增加了熱量,這會產生強度和耐用性更高的部件,而且液體并不完全是粘合劑。該過程的名稱來源于執行打印過程的多個噴墨頭。

在 Multi Jet Fusion 打印過程中,打印機在打印床上鋪設一層材料粉末,通常是尼龍。在此之后,噴墨頭穿過粉末并將熔化劑和細化劑沉積在其上。然后紅外線加熱裝置在打印品上移動。無論在何處添加助熔劑,下層都會熔化在一起,而帶有細化劑的區域仍保持粉末狀。粉狀部分脫落,產生所需的幾何形狀。這也消除了對建模支持的需要,因為下層支持打印在它們上面的層。為了完成打印過程,整個粉末床以及其中的打印部件被移動到一個單獨的處理站,大部分松散的未熔融粉末被抽真空,可以重復使用。

Multi Jet Fusion 是一種多功能技術,已在汽車、醫療保健和消費品等多個行業中得到應用。

△HP Jet Fusion 5200 系列是 HP Multi Jet Fusion 3D 打印機的多種尺寸和樣式之一(來源:惠普)

六、粉末定向能量沉積

定向能量沉積 (DED) 是一種 3D 打印工藝,金屬材料在沉積的同時被強大的能量供給和熔化。這是最廣泛的 3D 打印類別之一,包含許多子類別,具體取決于材料的形式(線材或粉末)和能量類型(激光、電子束、電弧、超音速、熱量等)。從本質上講,與焊接有很多共同點。

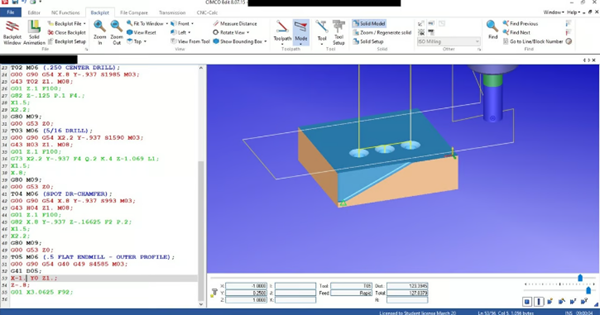

該技術用于逐層打印,通常隨后進行 CNC 加工,以實現更嚴格的公差。DED 與 CNC 的結合使用非常普遍,有一種稱為混合 3D 打印的 3D 打印子類型,在同一臺機器中包含 DED 和 CNC 單元的混合 3D 打印機。該技術被認為是一種更快、更便宜的小批量金屬鑄件和鍛造件的替代品,以及用于海上石油和天然氣行業以及航空航天、發電和公用事業行業應用的關鍵維修。

△DED 金屬 3D 打印技術可以快速創建一個堅固的金屬部件,然后可以加工到嚴格的公差

●定向能量沉積的子類型:粉末激光能量沉積、線弧增材制造 (WAAM)、線電子束能量沉積、冷噴涂

●材料:各種金屬,線材和粉末形式

●尺寸精度:±0.1 mm

●常見應用:修復高端汽車/航空航天部件、功能原型和最終部件

●優勢:高堆積率,能夠向現有組件添加金屬

●缺點:由于無法制作支撐結構而無法制作復雜的形狀,通常表面光潔度和精度較差

1.激光定向能量沉積

△使用激光和粉末金屬的 3D 打印金屬

激光定向能量沉積 (L-DED),也稱為激光金屬沉積 (LMD) 或激光工程凈成形 (LENS),使用通過一個或多個噴嘴送出金屬粉末或金屬絲,并通過強大的激光熔化構建平臺或金屬部件上。隨著噴嘴和激光的移動或零件在多軸轉盤上的移動,物體會逐層堆積。構建速度比粉末床熔化更快,但會導致表面質量降低和精度顯著降低,通常需要大量的后加工。激光 DED 打印機通常具有充滿氬氣的密封室以避免氧化。在處理反應性較低的金屬時,它們還可以僅使用局部氬氣或氮氣進行操作。

該工藝中常用的金屬包括不銹鋼、鈦和鎳合金。這種打印方法通常用于修復高端航空和汽車部件,例如噴氣發動機葉片,但也用于生產整個部件。

△Meltio M450 送絲激光 DED 3D 打印機、Optomec LENS CS 600 金屬粉末送料激光 DED 3D 打印機和 DMG Mori Lasertec 65 DED 送粉激光 DED 3D 打印機。

2.電子束定向能量沉積

△電子束 DED 3D 打印

電子束 DED,也稱為線電子束能量沉積,是一種與激光 DED 非常相似的 3D 打印工藝。它是在真空室中進行的,可以生產出非常干凈、高質量的金屬。當一根金屬絲通過一個或多個噴嘴時,它會被電子束熔化。層是單獨構建的,電子束形成一個微小的熔池,焊絲由送絲機送入熔池。在處理高性能金屬和活性金屬(例如銅、鈦、鈷和鎳合金)時,選擇電子束用于 DED。

DED 機器實際上在打印尺寸方面不受限制。例如,3D 打印機制造商 Sciaky 擁有一臺 EB DED 機器,可以以每小時 3 到 9 公斤材料的速度生產近 6 米長的零件。電子束 DED 被吹捧為制造金屬部件最快的方法之一,盡管不是最精確的,這使其成為構建大型結構(例如機身)或替換零件(例如渦輪葉片)的理想加工技術。

△線材電子束沉積3D打印

3.線控能量沉積

△Gefertec 電弧增材制造 (WAAM) 打印

Wire Directed Energy Deposition,也稱為Wire Arc Additive Manufacturing (WAAM),是一種 3D 打印,它使用等離子或電弧形式的能量來熔化線材形式的金屬,并通過機械臂將金屬一層一層地沉積到表面,例如多軸轉盤,形成一個形狀。之所以選擇這種方法而不是選擇激光或電子束的類似技術,是因為它不需要密封室,并且可以使用與傳統焊接相同的金屬(有時是完全相同的材料)。

電直接能量沉積被認為是 DED 技術中最具成本效益的選擇,可以使用現有的弧焊機器人和電源,因此進入門檻相對較低。但與焊接不同,這項技術使用復雜的軟件來控制過程中的一系列變量,包括機械臂的熱管理和工具路徑。這種技術沒有要移除的支撐結構,成品零件通常在必要時經過 CNC 加工以達到嚴格的公差或表面拋光。

△Gefertec 和 WAAM3D 的線弧增材制造 3D 打印機。

4.冷噴涂

△冷噴涂

冷噴涂是一種 DED 3D 打印技術,以超音速噴涂金屬粉末,以在不熔化的情況下將它們結合起來,幾乎不會產生熱裂紋或熱應力。自 2000 年代初以來,它一直被用作涂層工藝,但最近,幾家公司已將冷噴涂用于增材制造,因為它可以以比典型金屬3D工藝高 50 到 100 倍的速度進行打印,并且不需要惰性氣體或真空室。

與所有 DED 工藝一樣,冷噴涂不會產生表面質量或細節都很好的打印件,但零件可以直接從打印床上使用。

5.熔融直接能量沉積

△熔融直接能量沉積:使用 Xerox 的 ElemX 3D 液態金屬打印制作的鋁制部件

熔融直接能量沉積是一種 3D 打印工藝,它使用熱量熔化金屬(通常是鋁),然后將其逐層沉積在構建板上以形成 3D 物體。該技術與金屬擠出 3D 打印的不同之處在于,擠出使用內部含有少量聚合物的金屬原料,使金屬可擠出。然后在熱處理階段去除聚合物,而熔融DED用純金屬。人們也可以將熔融或液態 DED 比作材料噴射,但不是一系列噴嘴沉積液滴,液態金屬通常從噴嘴流出。

這項技術的變體正在開發中,熔融金屬 3D 打印機很少見。使用熱量熔化然后沉積金屬的好處是能夠使用比其他DED工藝更少的能量,并可能直接使用回收金屬作為原料,而不是金屬絲或高度加工的金屬粉末。

七、片材層壓

△片材層壓

片材層壓在技術上是3D打印的一種形式,與上述技術有很大不同。它的功能是將非常薄的材料片堆疊和層壓在一起以產生 3D 物體或堆疊,然后通過機械或激光切割以形成最終形狀。材料層可以使用多種方法融合在一起,包括加熱和聲音,具體取決于材料,材料范圍從紙張、聚合物到金屬。當零件被層壓然后激光切割或加工成所需的形狀時,會產生比其他3D打印技術更多的浪費。

制造商使用薄片層壓以相對較高的速度生產具有成本效益的非功能性原型,可用于電池技術、生產復合材料,因為所使用的材料可以在打印過程中互換。

●3D 打印技術的類型:層壓物體制造 (LOM)、超聲波固結 (UC)

●材料:紙張、聚合物和片狀金屬

●尺寸精度:±0.1 mm

●常見應用:非功能原型、多色打印、鑄模。

●優點:可以快速生產,復合打印

●缺點:精度低,浪費多,部分零件需要后期制作

層壓增材制造

△層壓增材制造

層壓是一種 3D 打印技術,其中將材料片層疊在一起并使用膠水粘合在一起,然后使用刀(或激光或 CNC 路由器)將分層物體切割成正確的形狀。該技術如今不太常見,因為其他 3D 打印技術的成本已經下降、速度和易用性大幅增加。

△BCN3D 使用樹脂的粘性光刻制造 (VLM) 3D 打印工藝(來源:BCN3D)

粘性光刻制造 (VLM):VLM 是 BCN3D 的專利 3D 打印工藝,可將高粘度光敏樹脂薄層層壓到透明轉移膜上。機械系統允許樹脂從薄膜的兩面層壓,從而可以組合不同的樹脂以獲得多材料部件和易于拆卸的支撐結構。這項技術尚未商業化,但也可以屬于其中一種層壓3D 打印技術。

基于復合材料的增材制造 (CBAM):Startup Impossible Objects 為這項技術申請了專利,該技術將碳、玻璃或 Kevlar 墊與熱塑性塑料融合在一起以制造零件。

選擇性層壓復合材料制造 (SLCOM):EnvisionTEC,現稱為 ETEC,歸 Desktop Metal 所有,于 2016 年開發了這項技術,該技術使用熱塑性塑料作為基礎材料和編織纖維復合材料。

注:3D打印技術的種類很多,以上是3D打印中最常見的七大類增材制造技術,并未覆蓋市場上全部的3D打印技術。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

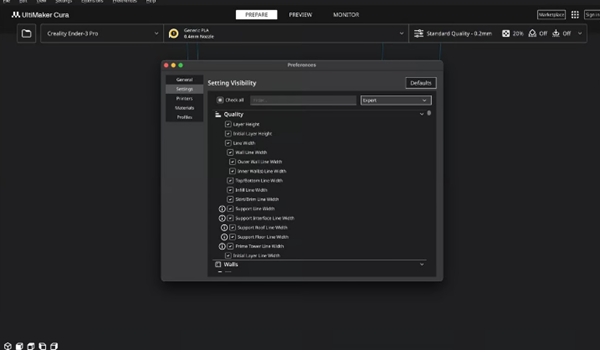

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM