使用ExOne砂型鑄造,泵廠將制造周期從17周縮短到8周

時間:2019-05-08 16:47 來源:南極熊 作者:中國3D打印網 閱讀:次

如今,越來越多的工業客戶,開始使用3D打印技術來升級其制造工藝,從而為客戶提供更好的產品和體驗。Pumpworks Castings,LLC是一家工業泵制造商和鑄造廠,據南極熊了解,該公司通過應用增材制造技術來應對硬件過時的挑戰。德克薩斯州的一家旋轉設備供應商DxP Enterprises,Inc. 為了滿足客戶MW Smith的緊急需求,找到Pumpworks公司,通過其3D打印技術將兩個定制零件的生產周期從17周縮短到了8周。

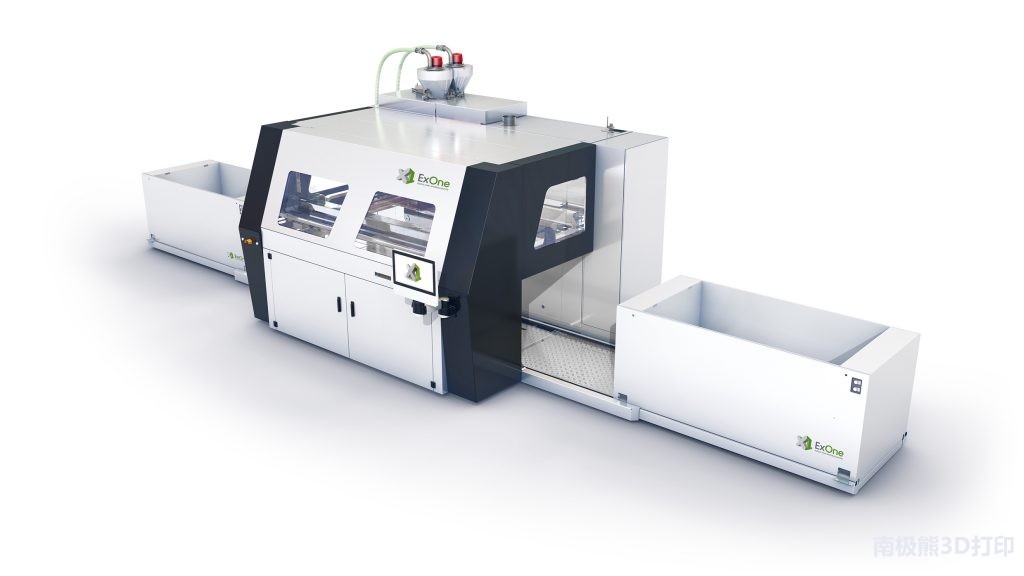

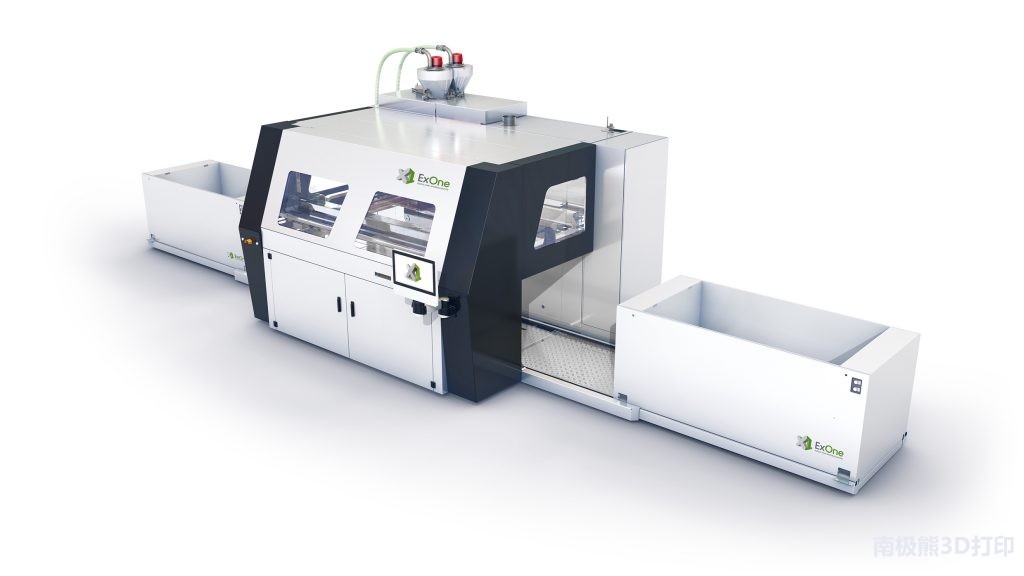

針對這一要求,PumpWorks應用Exone的S-Max增材制造系統制作了3D砂型鑄件。據Exone首席運營官JaredHelfrich說:“這是一個非常有說服力的案例,因為客戶迫切需要一個快速的周轉時間,Exone的S-Max系統能夠有效地交付砂型模具,我們很高興PumpWorks能夠利用Exone的技術滿足客戶的需求。”

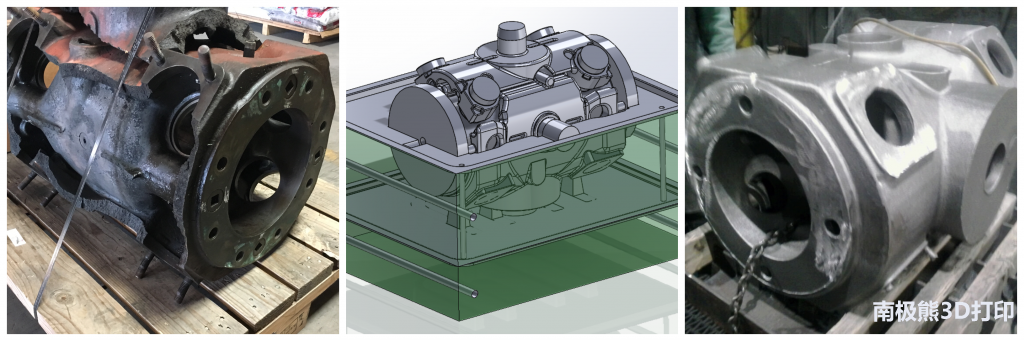

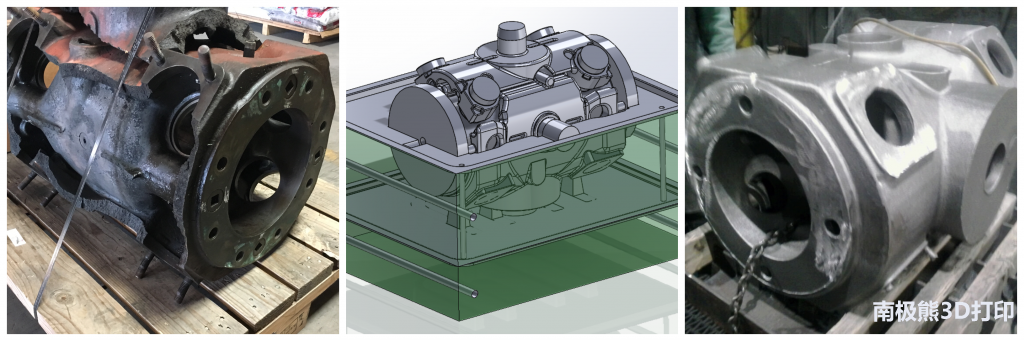

MW Smith的要求是造一臺不再生產的氣體壓縮機的兩個機頭。由40級鑄鐵制成,這些零件的傳統制造方法是通過機加工的木模來鑄造。對于傳統工藝,Exone估計制造商需要支付大約70000美元的模具費用。

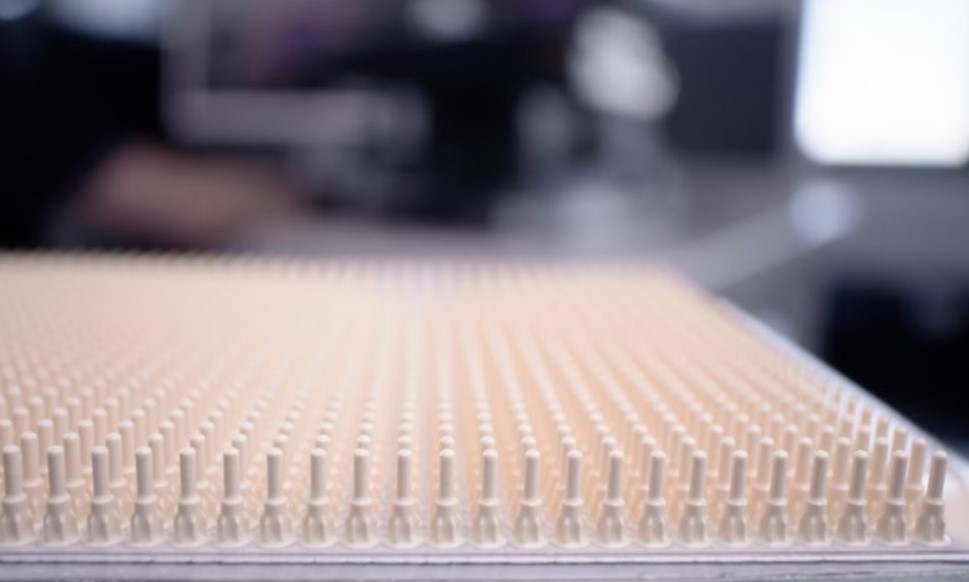

Pumpworks使用他們的ExOne S-Max,用呋喃粘合劑在硅砂中制作模具。

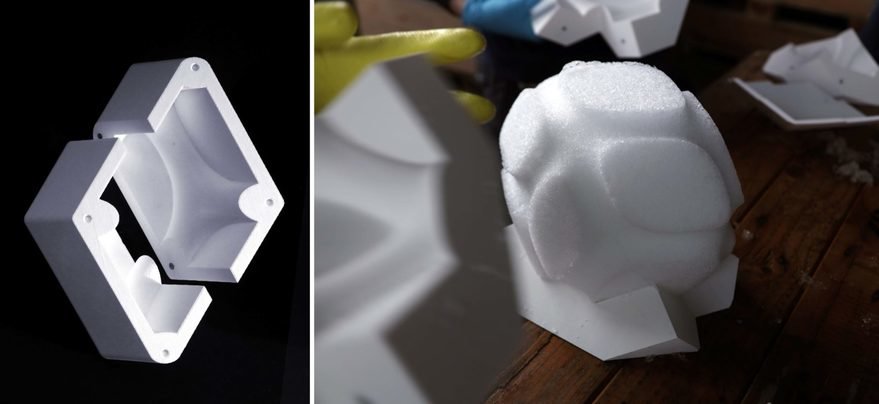

完成每個模具大約需要一周的3D打印和鑄造周轉時間,而不是木模預計的8/9周時間。模具尺寸為46 x 38 x 46英寸,打印完成后將液態鑄鐵倒入模具中冷卻,然后移除模具,留下待加工的零件并交付給客戶。

通過這個工藝,PumpWorks團隊能夠滿足Mw Smith的8周零件截止日期。Pumpworks Castings,LLC銷售總監馬克•韋爾奇(Mark Welch)表示:“Exone技術已授權我們的制造團隊承擔過去不可能承擔的項目。將我們團隊的技能與Exone的技術相匹配,使我們作為零部件供應商,可以對一次性設計說是,對快速交付說是。”

針對這一要求,PumpWorks應用Exone的S-Max增材制造系統制作了3D砂型鑄件。據Exone首席運營官JaredHelfrich說:“這是一個非常有說服力的案例,因為客戶迫切需要一個快速的周轉時間,Exone的S-Max系統能夠有效地交付砂型模具,我們很高興PumpWorks能夠利用Exone的技術滿足客戶的需求。”

△ExOne 的S-Max增材制造系統

增材制造VS傳統制造MW Smith的要求是造一臺不再生產的氣體壓縮機的兩個機頭。由40級鑄鐵制成,這些零件的傳統制造方法是通過機加工的木模來鑄造。對于傳統工藝,Exone估計制造商需要支付大約70000美元的模具費用。

通過這個工藝,PumpWorks團隊能夠滿足Mw Smith的8周零件截止日期。Pumpworks Castings,LLC銷售總監馬克•韋爾奇(Mark Welch)表示:“Exone技術已授權我們的制造團隊承擔過去不可能承擔的項目。將我們團隊的技能與Exone的技術相匹配,使我們作為零部件供應商,可以對一次性設計說是,對快速交付說是。”

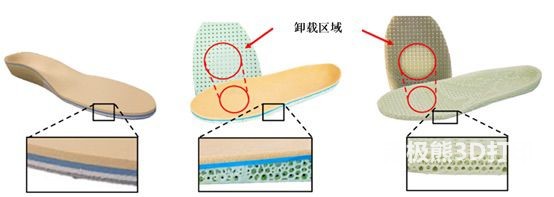

△從左到右:老的 MW Smith泵, CAD設計圖, 在ExOne 3D打印砂型模具幫助下鑄造出的新泵

在此案例中,ExOne具有競爭性的交付周期,PumpWorks應用ExOne增材制造意味著團隊可以直接從CAD文件進行3D打印。

(責任編輯:admin)

最新內容

熱點內容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打