Fraunhofer開發出集成點陣夾芯結構的薄壁整體葉盤

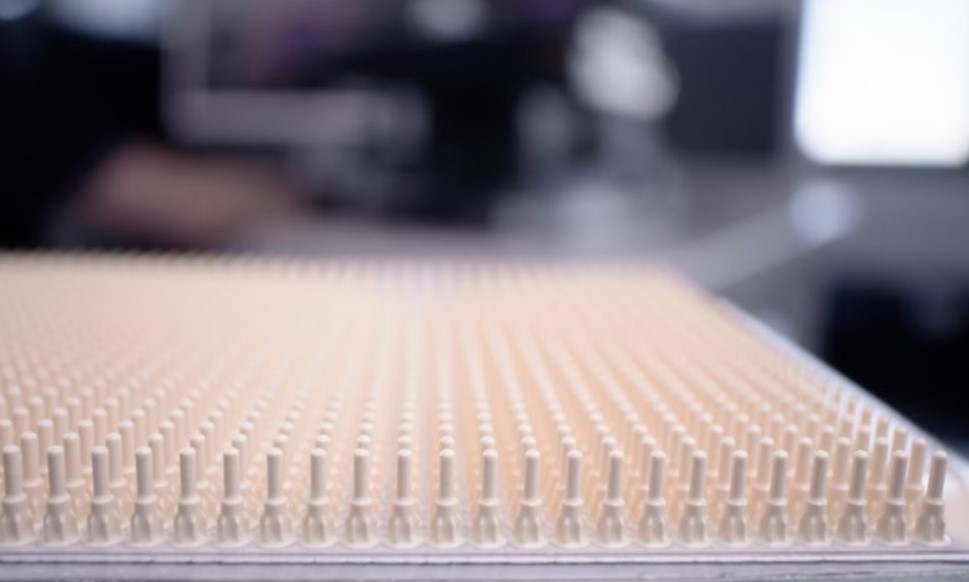

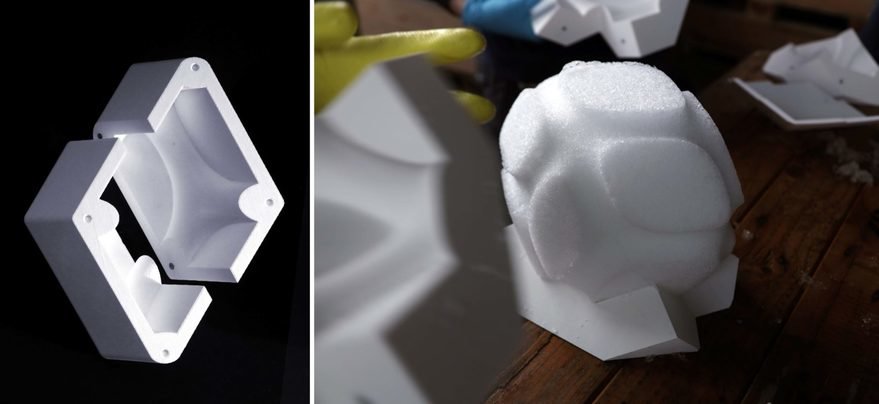

完整的點陣夾芯結構整體葉盤工藝鏈:從設計到3D打印-增材制造,熱處理,數控銑削精加工后處理,再到質量保證。

集成點陣夾芯結構的薄壁整體葉盤,來源:Fraunhofer

![]() 從設計、打印到后處理、認證的完整工藝鏈

從設計、打印到后處理、認證的完整工藝鏈

整體葉盤是單個發動機零件,其中,輪轂和葉片由一整塊材料加工而成。通常,渦輪低溫壓氣機側的整體葉盤由鈦合金制成,高溫燃燒側的整體葉盤則需要使用高溫合金。

此前,在整體葉盤的制造方面的加工技術以焊接以及數控銑削加工為主,而隨著3D打印技術的發展,3D打印技術越來越多的被應用到整體葉盤的加工中。這其中,Fraunhofer開發了集成點陣夾芯結構的整體葉盤。

集成點陣夾芯結構的薄壁整體葉盤,來源:Fraunhofer

Fraunhofer開發的集成點陣結構的整體葉盤是在“歐洲的飛行軌跡2050 – 歐洲的愿景航空”的背景下完成的。“歐洲的飛行軌跡2050 – 歐洲的愿景航空”歐盟委員會致力于通過研究和創新為乘客提供更加安全的飛行技術,并結合環境的可持續發展要求。這個愿景將設計,制造和系統集成的連貫性提到了日程,Fraunhofer的IPT研究所與亞琛工業大學融合了雙方的優勢,通過粉末床選區金屬熔化3D打印技術開發了集成點陣夾芯結構的整體葉盤。

這種集成點陣夾芯結構的整體葉盤由鎳基高溫合金制成,鎳基高溫合金材料難以加工,因此通過單純的依賴數控銑削方式來加工出葉片輪廓是非常耗時且昂貴的。出于這個原因,研究人員采取了增材制造技術:粉末床選區激光熔化金屬3D打印技術(LPBF)。研究人員開發了集成點陣結構的整體葉盤的工藝鏈 – 從設計到增材制造,熱處理,數控銑削精加工后處理,再到質量保證。有趣的是所采用的點陣結構在組裝期間可以支撐薄壁結構,并且可以在后處理數控機加工期間最小化振動。

3D打印-增材技術的運用帶來了許多優點,3D打印使得設計的自由度提升,可以實現更加復雜的幾何形狀。并且,因為消耗的材料更少,從而保護環境并降低成本。此外,使用增材制造工藝可以更經濟地開發和生產更小,更復雜的發動機核心零件,同時減少污染。

![]() Review

Review

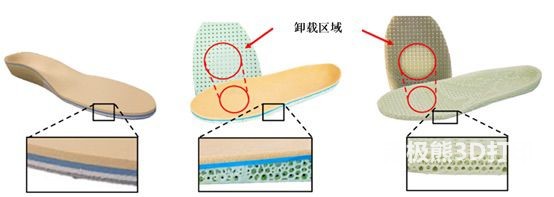

國內鉑力特在通過3D打印整體葉盤方面擁有多年的經驗。鉑力特擅長制備大幅面薄壁零件,根據鉑力特,由于冷卻速度不同,在鑄造薄壁結構金屬零件時,會出現難以完成鑄造或者鑄造后應力過大零件變形的情況。這種情況可以由金屬3D打印完美解決,通過激光光斑對金屬粉末逐點熔化,局部結構的良好控制保證了零件整體的性能。整體葉盤簡化了航空發動機結構,提高了發動機推重比,提高了結構的氣動效率,而且整體葉盤的剛性好,平衡精度高,從而延長轉子使用壽命并提高可靠性。

根據美國國防部的高性能渦輪發動機技術的第三階段計劃,到2020年,戰斗機上安裝的發動機渦輪都將采用整體葉盤結構。通常,制造整體葉盤可以采用焊接法,通過將單個葉片焊接成葉片環,再將輪盤腹板與葉片環焊接成整體葉盤結構。焊接方法包括電子束焊接,線性摩擦焊接。焊接后通常采用線切割的方式來進行精加工。

當然除了焊接方法,還可以通過五軸數控加工將大量金屬材料切除,直接加工出整體葉盤。不過由于葉片間的通道深且窄,數控加工中刀具容易發生干涉,并且材料切除率很高,這影響了五軸數控加工在整體葉盤領域的適用性。

不過,即使通過3D打印出整體葉盤,還是需要通過五軸數控加工來進行精加工。精加工過程中,由于葉片的剛性已經較差,在銑削過程中,容易發生震顫,所以加工的挑戰包括如何控制變形與振顫,從而保證葉片尺寸的加工精度公差以及表面光潔度。這其中的解決方案包括順銑方式、選擇合適的切削參數,調整主軸轉速以及刀具進給速度等。

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打