創(chuàng)成式設(shè)計(jì)優(yōu)化用于3D打印的衛(wèi)星部件

可靠地推導(dǎo)出人類大腦無法想象到的獨(dú)特幾何形狀,海克斯康MSC Apex創(chuàng)成式設(shè)計(jì)是專門為只有增材過程才能制造的詳細(xì)而高度復(fù)雜的結(jié)構(gòu)而設(shè)計(jì)的。 優(yōu)化設(shè)計(jì)的高分辨率可確保將結(jié)果直接發(fā)送至打印機(jī)。但是,如果需要進(jìn)一步的制造和設(shè)計(jì)驗(yàn)證,則MSC Apex Generative Design可與Simufact Additive,Digimat AM和MSC Nastran互相操作。

MSC Apex Generative Design使制造商提高對昂貴的增材制造技術(shù)的利用率,并提高設(shè)備投資回報率,因?yàn)樵诠ぷ髁鞒涕_始時減少設(shè)計(jì)工作可以降低生產(chǎn)運(yùn)行的總成本和縮短每個部件的交付時間。

3D打印與創(chuàng)成式設(shè)計(jì)成就更復(fù)雜的設(shè)計(jì)

![]() 衛(wèi)星部件:安裝用于調(diào)節(jié)微波濾波器的驅(qū)動器

衛(wèi)星部件:安裝用于調(diào)節(jié)微波濾波器的驅(qū)動器

輕巧的結(jié)構(gòu)在衛(wèi)星設(shè)計(jì)中尤其重要,因?yàn)槊吭黾右还铮蜁a(chǎn)生高昂的太空運(yùn)輸成本。如果可以減輕重量,則可以將運(yùn)載工具或衛(wèi)星寶貴的有效載荷用于進(jìn)一步的應(yīng)用,并創(chuàng)造附加值。

這正是航天公司Tesat-Spacecom GmbH&Co. KG,機(jī)器制造商Trumpf-通快和MSC Apex Generative Design專家之間的項(xiàng)目目標(biāo)。如圖所示,用于調(diào)節(jié)微波濾波器的驅(qū)動器支架將用于德國通信衛(wèi)星Heinrich Hertz,以測試新通信技術(shù)的空間能力。對于此應(yīng)用,需要減輕安裝座的重量, MSC Apex創(chuàng)成式設(shè)計(jì)助力實(shí)現(xiàn)此目的。

通過應(yīng)用創(chuàng)成式設(shè)計(jì),創(chuàng)建了一個新的、高度復(fù)雜的結(jié)構(gòu),該結(jié)構(gòu)可實(shí)現(xiàn)最大程度的輕量化,并且可以完全的滿足設(shè)計(jì)和制造。最終的結(jié)果令人印象深刻:為航天技術(shù)設(shè)計(jì)的組件減輕了55%的重量。底座重量由之前的164克減為75克。此外,MSC Apex Generative Design的創(chuàng)新性,及其針對應(yīng)力的優(yōu)化進(jìn)一步提高了組件的剛度。最終,MSC Apex Generative Design產(chǎn)生的均勻應(yīng)力分布可滿足所需的剛度和堅(jiān)固性,同時最大程度地減輕了重量。

這種新型的復(fù)雜幾何形狀現(xiàn)在只能通過增材制造來生產(chǎn)。Trumpf-德國通快用TruPrint 3000 3D打印機(jī)承擔(dān)了這項(xiàng)任務(wù)。海因里希·赫茲(Heinrich Hertz)衛(wèi)星任務(wù)是由DLR空間管理公司代表聯(lián)邦經(jīng)濟(jì)和能源部在聯(lián)邦國防部的參與下執(zhí)行的。

每年,UPBracing的一支年輕學(xué)生團(tuán)隊(duì)都會開發(fā)FormulaStudent賽車來參加國際比賽。設(shè)計(jì)賽車必不可少需要考慮的兩個因素:輕便和堅(jiān)固。除了賽車手和賽車本身可以證明其性能外,賽車的輕量化結(jié)構(gòu)也是得分項(xiàng)之一。由于具有四重用途,因此輪架非常有必要在減輕重量的同時滿足較高的承重要求。

傳統(tǒng)的銑削設(shè)計(jì),由于形狀非常復(fù)雜,零件重515g,但產(chǎn)生15.5公斤的鋁廢料©海克斯康

傳統(tǒng)的銑削設(shè)計(jì),由于形狀非常復(fù)雜,零件重515g,但產(chǎn)生15.5公斤的鋁廢料©海克斯康

在過去的幾年中,這些團(tuán)隊(duì)曾嘗試設(shè)計(jì)具有復(fù)雜銑削設(shè)計(jì)的輕型輪架。采用傳統(tǒng)方法,設(shè)計(jì)的已經(jīng)很復(fù)雜的輪架(圖1)重515克。它是由16公斤重的物料塊碾磨而成的,因此產(chǎn)生了15.5公斤鋁廢料。

之后,團(tuán)隊(duì)采用了MSC Apex Generative Design技術(shù)來創(chuàng)建最佳的輕量化設(shè)計(jì)。在模型設(shè)計(jì)中定義了設(shè)計(jì)和非設(shè)計(jì)區(qū)域,并添加了復(fù)雜的載荷工況。然后自動生成網(wǎng)格并進(jìn)行了優(yōu)化。該設(shè)計(jì)算法在高端NVIDIA Tesla P100顯卡的工作站上6小時內(nèi)生成完成后的平滑結(jié)果(使用工作站GPU NVIDIA QUADRO P5000大約需要14小時)。

結(jié)果是單輪架重量為266g,與傳統(tǒng)設(shè)計(jì)相比減少了48%。由于零件是通過增材制造生產(chǎn)的,因此也沒有大量的材料浪費(fèi)。這大大降低了賽車的整體重量,并在設(shè)計(jì)報告中贏得了很多關(guān)注和好評,成為整個比賽中最特殊的存在。

一個測試不同算法優(yōu)化質(zhì)量的流行例子是“GE噴氣發(fā)動機(jī)支架”。2013年,通用電氣(General Electric)在GrabCAD網(wǎng)站上發(fā)布了飛機(jī)渦輪的支架,作為增材制造的設(shè)計(jì)挑戰(zhàn)(https://grabcad.com/challenges/ge-jet-engine-bracket-challenge)。挑戰(zhàn)內(nèi)容在于可以使用任何方法重新設(shè)計(jì)非常簡單的組件設(shè)計(jì),并在考慮給定邊界條件的同時開發(fā)盡可能輕的組件。

這一挑戰(zhàn)吸引了大量的注意力,至今仍被頻繁地用來展示新算法的優(yōu)勢。

通用電氣噴氣發(fā)動機(jī)支架優(yōu)化MSC Apex創(chuàng)成式設(shè)計(jì)©海克斯康

采用MSC Apex Generative Design對相同載荷下的相同構(gòu)件進(jìn)行計(jì)算,結(jié)果如圖1所示。此處顯示的結(jié)果是在裝有兩個Nvidia P5000顯卡的CAD工作站上計(jì)算的,計(jì)算時長大約6個小時。其結(jié)果是形成了一個最佳的形狀——輕薄、多曲線的外殼,并帶有附加支柱,以傳遞最高的載荷。由于幾乎不需要任何支撐結(jié)構(gòu),因此該設(shè)計(jì)非常穩(wěn)定,輕巧且易于通過增材工藝制造,并且只能通過特別高的計(jì)算分辨率來實(shí)現(xiàn)。

MSC Apex的自動創(chuàng)成式設(shè)計(jì)比其他設(shè)計(jì)方案的結(jié)構(gòu)更輕,應(yīng)力更低。最大應(yīng)力為680 MPa(目標(biāo)應(yīng)力為700MPa)時,重量僅為140克左右。

(責(zé)任編輯:admin)

下一篇:麻省理工開發(fā)出全3D打印離子動力納米衛(wèi)星推進(jìn)器

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進(jìn)3D砂

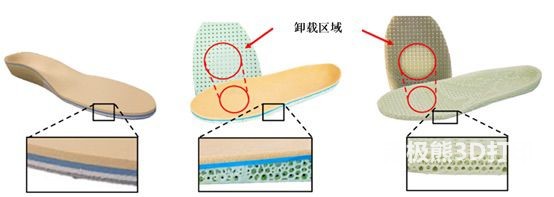

美國空軍引進(jìn)3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫(yī)院實(shí)

伊犁州奎屯醫(yī)院實(shí) 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打