大幅面3D打印實現自主水下航行器的無模具、快速生產

Dive Technologies通過大幅面3D打印完成了19英尺長的DIVE-LD自主水下航行器的外部,是由九個3D打印的復合整流罩制成的,這些整流罩經過機械組裝和涂覆。

更好的性能、更快的交付

自主水下航行器(AUV)是一種無人駕駛機器人車輛,能夠在水下行駛而無需與操作員進行物理連接或由其進行遠程控制。AUV通常配備傳感器,照相機或運輸設備,用于各種市場,包括國防和海洋研究。能源公司還將AUV用于海上勘測工作,以監控現有的石油或天然氣或海上風電基礎設施,并調查新開發的區域。

通常,AUV的外部船體要么包括一個大型金屬壓力容器,類似于有人潛艇;要么這些容器是由熱成型塑料或復合材料制成的。但是,這兩種選擇都需要開發和購買專用模具,這既昂貴又限制了AUV客戶可以接受的定制量。而Dive Technologies AUV開發公司發現,復合3D打印可以解決傳統制造的許多局限性。

根據Dive Technologies,AUV已經存在了幾十年,但是客戶開始要求使用當前的系統無法實現的功能。客戶想要的是功能更強大的平臺,從某種意義上講,他們可以輕松集成更多的有效載荷或傳感器,并具有更長的續航能力,以便一次可以連續幾天甚至幾周而不是幾個小時地出海。

Dive Technologies開發的是DIVE-LD,這是一種19英尺長,直徑為4英尺的商用AUV,能夠潛水至6,000米的深度,行進距離可達500英里,有效載荷能力高達1立方米。根據3D科學谷的了解,船體的流體動力學形狀是通過一種新穎的,類似于承載汽車的內部結構實現的,這是一種“自由淹沒的體系結構”,這意味著水實際上流進了艙室,而所有電子設備都被安置在保護性壓力容器中。

最初,該團隊認為,最終結構將使用熱成型塑料作為外部船體。為了首先探索和測試設計,他們開始與美國橡樹嶺國家實驗室(ORNL,美國田納西州橡樹嶺國家實驗室)討論使用3D打印進行快速原型制作。通過ORNL,大幅面增材制造(LFAM)專家增材工程解決方案(AES)加入進來,Dive Technologies開始與AES團隊合作。

在3D打印原型的開發過程中,Dive Technologies意識到LFAM可以快速生產成品零件的潛力。每個纖維填充的ABS整流罩都是使用AES的BAAM打印機之一進行增材制造的。

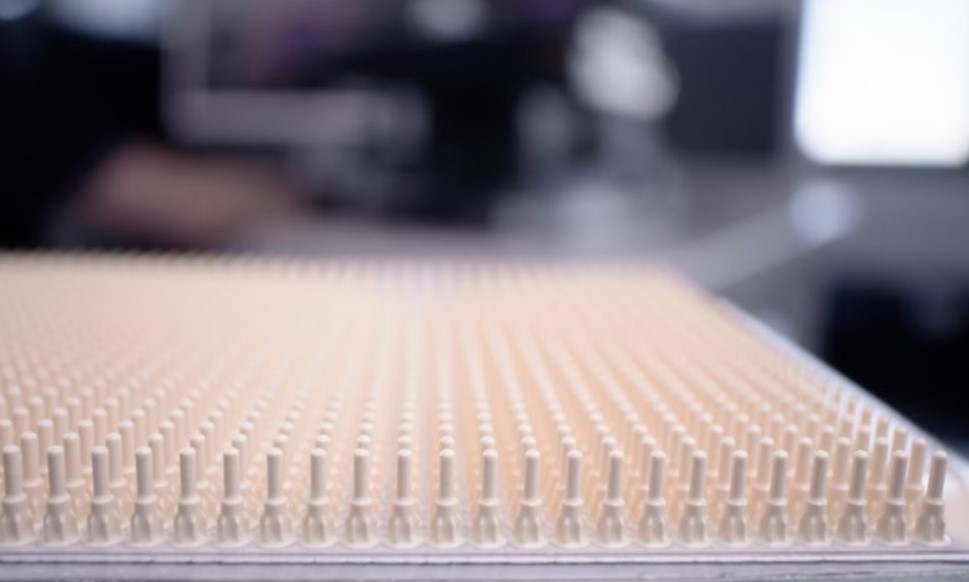

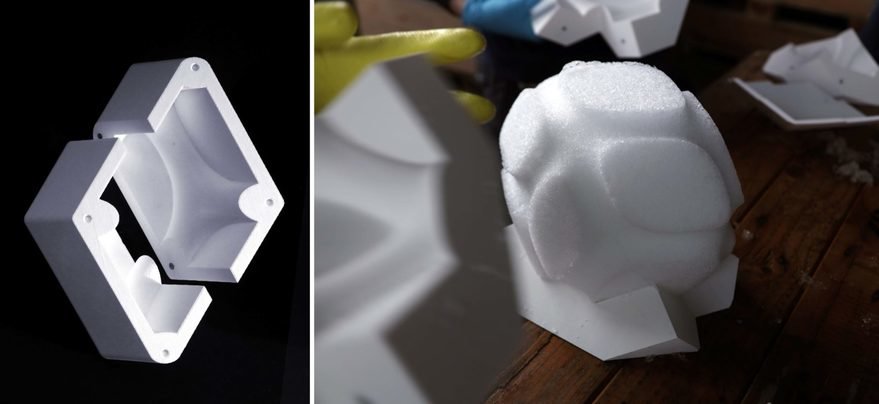

DIVE-LD的水力外部船體包括九個管狀整流罩,這些整流罩是使用AES的大面積增材制造(BAAM)3D打印機制造的。這些整流罩由SABIC提供的切碎的碳纖維填充ABS打印而成。車內還有77個較小的內部零件,也是3D打印的,包括將傳感器,馬達和其他電子設備連接至船體的支架和安裝架。根據3D科學谷的了解,AES可以在不到兩天的時間內將所有零件打印成完整的船體。

AES將船體交付給Dive后,Dive將3D打印的整流罩通過每個整流罩使用四個緊固件進行機械固定。整個船體都經過涂層處理,以填充3D打印過程中產生的“谷”或隆起,并產生光滑的流體動力外表面。Dive在2019年至2020年之間對各種涂層選項進行了測試,并評估了它們的易用性和在6000米海深的穩定性。

AES,AES可以在不到兩天的時間內打印出DIVE-LD船體的所有組件。整套整流罩可以在不到15分鐘的時間內由兩名操作員拆除。

AES,AES可以在不到兩天的時間內打印出DIVE-LD船體的所有組件。整套整流罩可以在不到15分鐘的時間內由兩名操作員拆除。

隨后這個船體進行了6,000米的深度測試,首先在Woods Hole海洋學研究所(美國馬薩諸塞州Woods Hole)的壓力測試室中在樣板級別進行了測試,然后在科德角進行了全面原型的海上試驗。

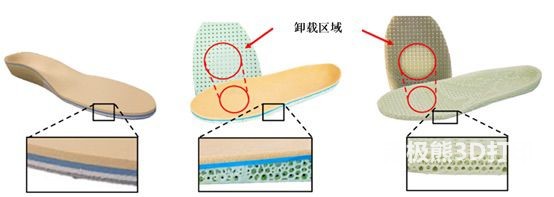

3D打印的原型組件不僅滿足了比預期更好的性能要求,而且Dive意識到采用增材制造不僅可以節省模具成本,比傳統方法更快地生產最終產品,并實現更高的新水平,還可以為客戶量身定制。

每個客戶都需要完全相同的規格,如果Dive創建了一種容器設計,并且他們在模具上花費了數十萬美元,那么他們必須努力將這一產品推向市場。而通過3D打印,如果一個客戶想要對設計進行一些不同的調整,或者希望容器變大一點或更長一點,那么這并不帶來額外的制造成本。3D打印使Dive能夠實現定制解決方案,而無需經歷昂貴的開模這樣的傳統方式。

增材制造已成為Dive Technologies產品價值主張的核心部分。3D打印以一種快速,可配置的方式使制造發生改變。不僅是用于原型制作,而且還用于生產工具,這是前進的方向。

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打