NASA 3D打印大約2噸重的火箭噴管,大膽進(jìn)入增材制造技術(shù)空白領(lǐng)域

RAMPT項(xiàng)目(快速分析和制造推進(jìn)技術(shù))由NASA的太空技術(shù)任務(wù)局(STMD)旗下的改變游戲規(guī)則(GCD)計(jì)劃資助。這是基于NASA馬歇爾太空飛行中心(MSFC),格倫研究中心(GRC),蘭利研究中心(LaRC)和艾姆斯研究中心(ARC)的共同努力。

增材制造(AM)為具有復(fù)雜內(nèi)部特征的精密部件(例如以前不可能通過(guò)傳統(tǒng)工藝加工出來(lái)的帶復(fù)雜冷卻流道的液體火箭發(fā)動(dòng)機(jī)推力室)帶來(lái)了重大的設(shè)計(jì)和制造機(jī)會(huì)。根據(jù)3D科學(xué)谷的了解,最近通過(guò)跟DM3D和奧本大學(xué)的合作,NASA 3D打印了大約2噸重的火箭噴管。

281厘米高的火箭噴管

DM3D是總部位于密歇根州的定向能量沉積 (DED) 技術(shù)領(lǐng)域的企業(yè),與奧本大學(xué)的國(guó)家增材制造卓越中心 (NCAME) 合作開(kāi)展其與 NASA 的增材制造 (AM) 研發(fā)項(xiàng)目,以提高液體火箭發(fā)動(dòng)機(jī)性能。

© 來(lái)源:NASA

© 來(lái)源:NASA

奧本大學(xué)和 NASA處于增材制造研究的最前沿,大約在四年前開(kāi)始與DM3D合作,當(dāng)時(shí)打印一個(gè)大約兩英尺大小的噴管,當(dāng)時(shí)看起來(lái)很大。現(xiàn)在在RAMPT項(xiàng)目的支持下,正在打印的噴管高度是之前的五倍,這是有史以來(lái)最大的 3D 打印火箭發(fā)動(dòng)機(jī)部件之一。

大約 2 噸的增材制造全尺寸 RS25 噴管襯里的確切尺寸為 111 英寸高(281厘米高)和 96 英寸直徑(243厘米直徑)。龐大的零件是在幾個(gè)月的時(shí)間里制造出來(lái)的——與傳統(tǒng)的制造技術(shù)相比,加工時(shí)間減少了 50% 以上。

根據(jù)DM3D,DM3D的使命是挑戰(zhàn)不可能,其3D打印系統(tǒng)的同軸噴嘴帶有局部氬氣屏蔽,可以保護(hù)此類材料的熔池。可以精確地在零件上的選定位置添加各種材料,從而可以制造具有功能特性的多材料組件。

DM3D專有的直接金屬沉積(DMD)技術(shù)是一種DED直接能量沉積技術(shù)類型的工藝,DM3D能夠在一次構(gòu)建中處理具有多種材料的中型到大型零件,據(jù)稱具有高速的制造速度。

DED定向能量沉積3D打印技術(shù)通過(guò)同軸送粉或多噴嘴沉積頭,將粉末與惰性載氣一起注入到零件的熔池中。熔池是由中央激光能量源產(chǎn)生的,通過(guò)惰性氣體的保護(hù)以最大程度地減少加工過(guò)程中金屬的氧化。

根據(jù)3D科學(xué)谷的了解,NASA 已經(jīng)建立了類似于與DM3D這樣的公私合作伙伴關(guān)系,通過(guò)增材制造技術(shù)推進(jìn)新方法、探索新工藝、開(kāi)發(fā)新材料和新組件。目標(biāo)是提高技術(shù)準(zhǔn)備水平,以便融入未來(lái)的 NASA 任務(wù)和商業(yè)太空應(yīng)用。

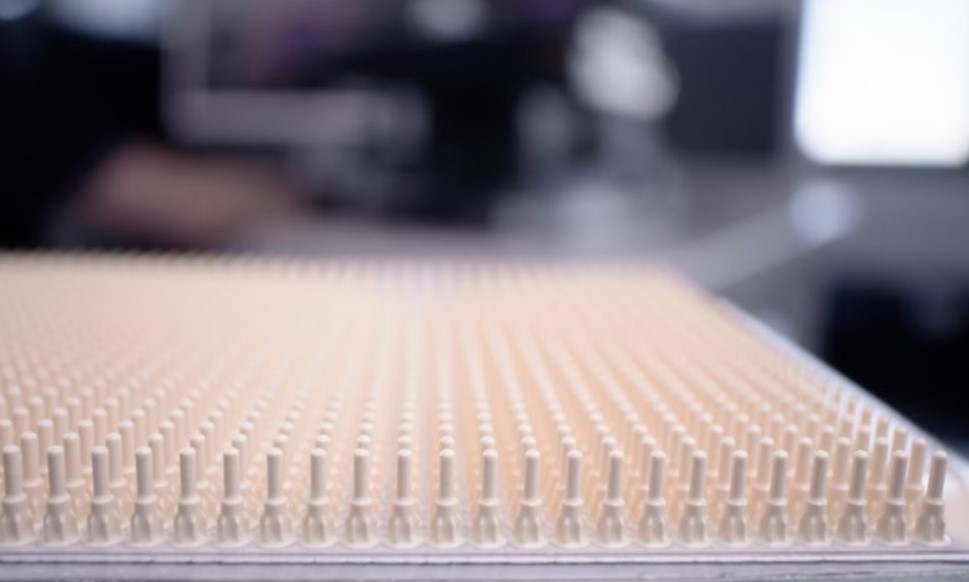

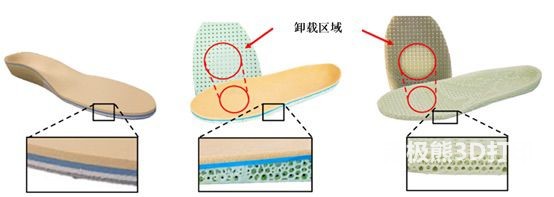

NASA與行業(yè)合作伙伴共同開(kāi)發(fā)了薄壁通道的設(shè)計(jì)。在圖中可以看到DED定向能量沉積3D打印技術(shù)加工的一些通道示例。這些通道演示了可能的設(shè)計(jì)選項(xiàng),各種加工路徑策略以及確定的過(guò)程幾何形狀限制。

© 來(lái)源:NASA

© 來(lái)源:NASA

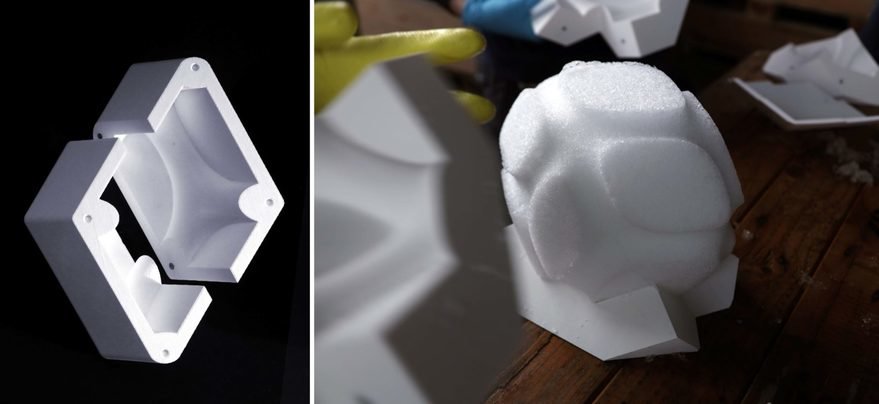

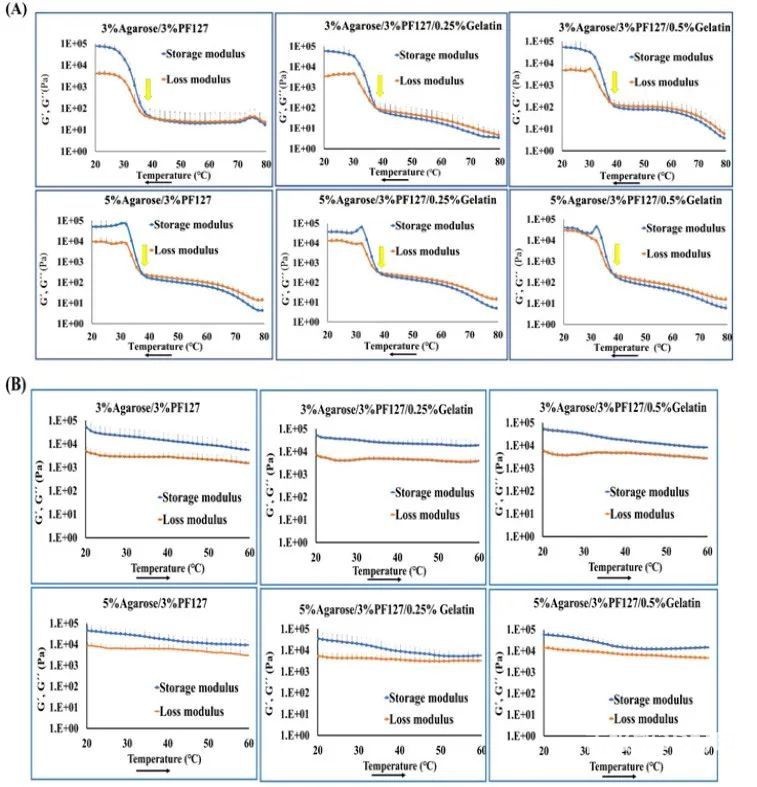

RAMPT項(xiàng)目集成了幾種先進(jìn)的制造技術(shù),以實(shí)現(xiàn)完整的集成推力室組件。總體概念以GRCop銅合金燃燒室為核心,并通過(guò)基于粉末床的選區(qū)激光熔化(L-PBF)金屬3D打印技術(shù)制造的整體通道。然后使用DED技術(shù)來(lái)沉積歧管焊接區(qū),以便可以將前歧管焊接到腔室上。經(jīng)過(guò)此操作和熱處理后,使用碳纖維聚合物基復(fù)合材料(PMC)的外包裝材料對(duì)大型推力室TCA進(jìn)行外包裝。

DED定向能量沉積增材制造技術(shù),允許整個(gè)推力室總成(TCA)在火箭推力室噴管的制造過(guò)程中一次性形成所有的內(nèi)部冷卻通道,從而無(wú)需進(jìn)行封閉操作,這樣的好處是明顯的,不僅可以顯著減少零件和焊接操作,并使得整個(gè)推力室總成(TCA)更加可多次利用。通過(guò)DED定向能量沉積增材制造工藝在GRCop-42銅腔室的后端沉積雙金屬材料,形成帶雙金屬軸向接頭的火箭推力室噴管,并實(shí)現(xiàn)連續(xù)冷卻,從而解決了一些設(shè)計(jì)挑戰(zhàn)和螺栓連接設(shè)計(jì)的接口問(wèn)題,隨后通過(guò)碳纖維聚合物基復(fù)合材料(PMC)外包裝將整個(gè)推力室總成(TCA)進(jìn)行外包裝。

DED定向能量沉積增材制造技術(shù)還具備多材料開(kāi)發(fā)的想象和探索空間,市場(chǎng)研究盡管復(fù)合材料外包裝作為腔室護(hù)套表現(xiàn)良好,同時(shí)RAMPT項(xiàng)目仍繼續(xù)關(guān)注增材制造雙金屬材料的開(kāi)發(fā),因?yàn)槿孕枰獙?duì)焊接火箭推力室的噴管進(jìn)行材料過(guò)渡。而雙金屬材料則使得火箭推力室的噴管具有優(yōu)化材料的選擇,理想情況下火箭推力室的噴管由非銅合金制成,例如高溫合金或不銹鋼材料。雙金屬增材制造材料可以幫助應(yīng)對(duì)推力室總成(TCA)中的所有結(jié)構(gòu)和動(dòng)態(tài)載荷的復(fù)雜挑戰(zhàn)和要求。

(責(zé)任編輯:admin)

- ·博世先進(jìn)陶瓷公司使用Lithoz技術(shù),一次

- ·Xenia進(jìn)軍大幅面增材制造市場(chǎng),憑借獨(dú)

- ·研究人員基于3D打印冰模板開(kāi)發(fā)出混凝土

- ·美國(guó)Brooks與惠普合作開(kāi)發(fā)高性能競(jìng)技3D

- ·《AHM》:3D打印為患者定制“一對(duì)一”

- ·MB Therapeutics與Lynxter合作,推出針

- ·美國(guó)國(guó)防部正在使用3D打印制造高超音速

- ·HYP3D項(xiàng)目采用陶瓷3D打印生產(chǎn)高壓氫氣

- ·澳大利亞政府教育部推動(dòng)iLAuNCH項(xiàng)目,

- ·Restor3d使用Formlabs 3D打印來(lái)創(chuàng)建下

- ·HueForge允許藝術(shù)家使用3D打印創(chuàng)作令人

- ·15個(gè)3D打印國(guó)防軍事應(yīng)用案例

- ·年度總結(jié):2021年中國(guó)航空航天領(lǐng)域3D打

- ·模具3D打印:酷鷹大型模具增減材一體化

- ·美國(guó)Brooks與惠普合作開(kāi)發(fā)高性能競(jìng)技3D

- ·《AHM》:3D打印為患者定制“一對(duì)一”

- ·MB Therapeutics與Lynxter合作,推出針

- ·Xenia進(jìn)軍大幅面增材制造市場(chǎng),憑借獨(dú)

- ·竹子還能FDM打印?葡萄牙研究人員將竹

- ·盤點(diǎn)全球已商業(yè)化的3D打印椎間融合器

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國(guó)Brooks與惠普合作開(kāi)發(fā)

美國(guó)Brooks與惠普合作開(kāi)發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國(guó)空軍引進(jìn)3D砂

美國(guó)空軍引進(jìn)3D砂 3D打印個(gè)性化晶格

3D打印個(gè)性化晶格 伊犁州奎屯醫(yī)院實(shí)

伊犁州奎屯醫(yī)院實(shí) 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打