采用混合增減材制造,MX3D和合作伙伴推出新型WAAM高壓管道卡箍

時間:2021-11-08 09:26 來源:南極熊 作者:admin 閱讀:次

導(dǎo)讀:管道卡箍是管道維修的一個關(guān)鍵部分,它常被用于密封化工、石油和天然氣領(lǐng)域的高壓泄漏當(dāng)中。所以,擁有良好密封特性和使用壽命的卡箍對于管道維修,尤其是涉及到高壓管道的化工能源等領(lǐng)域至關(guān)重要。

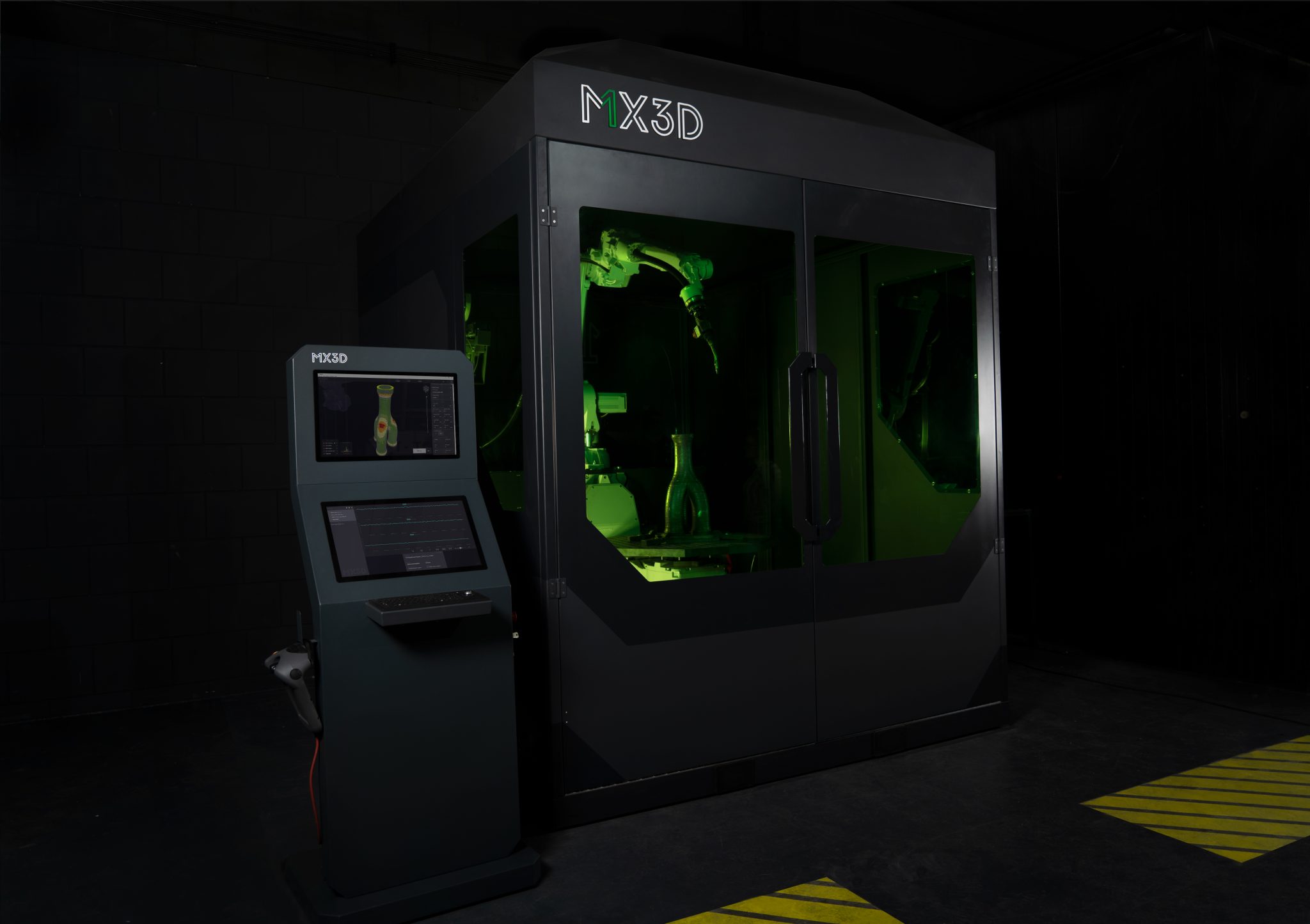

近日,南極熊了解到,金屬線弧增材制造(WAAM)技術(shù)的開發(fā)商MX3D公布了一款由3D打印制造的“WAAM管道卡箍",這套工業(yè)部件也是采用混合增減材制造的一個生產(chǎn)案例。

△WAAM高壓管道卡箍

在歐盟地平線2020計劃的支持下,MX3D公司3D打印的WAAM卡箍在TeamIndustrial

Services和TiaT——兩位工業(yè)管道系統(tǒng)維護專家的幫助下進行了制造和測試。BWI(比利時焊接研究所)也進行了材料測試,而勞埃德船級社則協(xié)助MX3D完成了零件認(rèn)證過程。

MX3D的項目負(fù)責(zé)人和研發(fā)經(jīng)理ThomasVan

Glabeke說:"混合增材制造既結(jié)合了傳統(tǒng)制造的優(yōu)勢,如簡單零件的精度和高生產(chǎn)速度,又結(jié)合了增材制造的優(yōu)勢,如幾何自由度、生產(chǎn)速度和最小的材料浪費。WAAM卡箍的質(zhì)量和復(fù)雜性展示了MX3D技術(shù)開發(fā)的強大能力。“

每天高達(dá)100萬歐元的維修損失費

石油和天然氣屬于一個牽扯深廣的原材料領(lǐng)域,它的生產(chǎn)停工對人員、環(huán)境和安全風(fēng)險都有著極為巨大的影響。目前,一個管道維修項目的準(zhǔn)備時間可能長達(dá)三周,受影響的公司每天的潛在價值損失高達(dá)100萬歐元。所以,縮短管道維修所需要的時間對于降低成本和風(fēng)險都是至關(guān)重要的。

現(xiàn)代維修項目中使用的管道卡箍往往依靠傳統(tǒng)的制造工藝,如數(shù)控加工,不幸的是,這也伴隨著高昂的材料浪費(有時超過原始材料塊的80%)。操作這些機器也往往需要專門的勞動力,而在數(shù)字化時代,這種資源正在不斷減少。

△正在MX3DM1金屬AM系統(tǒng)上3D打印的WAAM卡箍。照片來自MX3D。

銜接傳統(tǒng)加工和增材制造

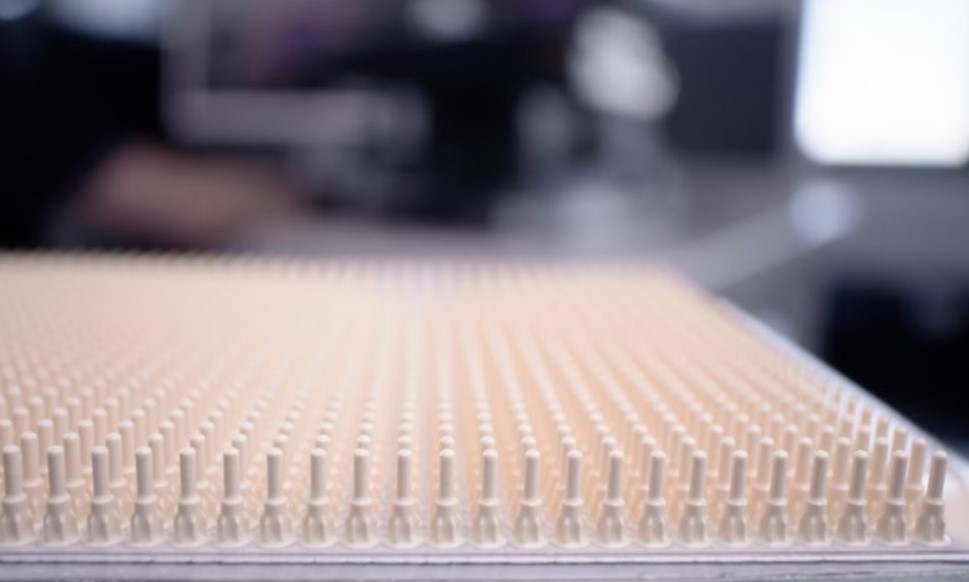

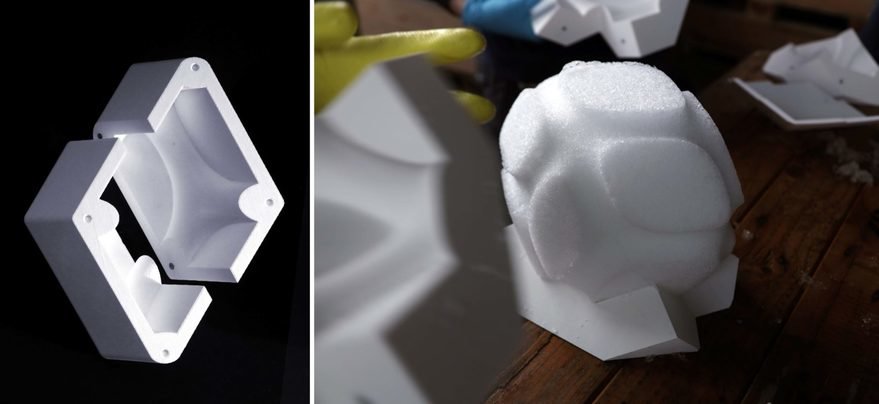

為了解決這些問題,混合型WAAM卡箍結(jié)合了傳統(tǒng)減材加工方法和增材制造。該部件部分是用MX3D M1金屬AM 3D打印機制造的,其中一些較簡單的部分是用數(shù)控機床加工的,以保證精度。

WAAM夾具重87公斤(其中30公斤是3D打印的),制造時間為45小時,材料沉積率為2.1公斤/小時。項目合作伙伴選擇了ASMEIIA

SA-516-70作為基礎(chǔ)材料,這是一種常用于石油化工領(lǐng)域的鋼材。通過BWI進行材料測試,勞埃德船級社對工藝進行鑒定,TiaT監(jiān)督零件的非破壞性測試,聯(lián)合體能夠?qū)AAM卡箍的質(zhì)量水準(zhǔn)進行高水平的保證。

最后,Team Industrial Services通過壓力測試對完工部件進行了驗證,確認(rèn)WAAM卡箍能夠承受60巴的最大測試壓力而不會出現(xiàn)疲勞或斷裂。

通過采用混合型WAAM方法,合作伙伴利用數(shù)控加工的尺寸精度和3D打印的幾何自由度,同時省去了后處理步驟,并且由于WAAM的高沉積率而大大縮短了交貨時間。此外,材料浪費也被控制在最低限度,這對制造成本和環(huán)境都是有益的。

BWI的總經(jīng)理Fleur Maas總結(jié)道:"WAAM生產(chǎn)的部件可以為定制構(gòu)件的生產(chǎn)提供真正的優(yōu)勢,例如在管道或石油化工行業(yè)。這些(大型)部件的替代生產(chǎn)方法往往成本較高,而且不一定能快速交付部件。“

△MX3DM1金屬AM系統(tǒng)。照片來自MX3D。

這當(dāng)然不是增材制造第一次被用于石油化工應(yīng)用。今年早些時候,石油和天然氣公司瓦盧瑞克通過設(shè)計和3D打印一個對安全至關(guān)重要的水襯套部件,在海上設(shè)備制造方面取得了新的突破。據(jù)報道,該部件是為法國石油巨頭道達(dá)爾公司設(shè)計的,是首次使用WAAM工藝進行3D打印的含壓部件。

在其他地方,一個由ABS、SembcorpMarine和3D

Metalforge組成的合作團隊最近為康菲石油公司的極地油輪安裝了最終端應(yīng)用的3D打印部件。這些打印件包括一個功能性離心泵軸、一個組合式鹽水/空氣噴射器噴嘴和一個污水泵聯(lián)接裝置,每一個都通過了嚴(yán)格的安全檢查。

(責(zé)任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫(yī)院實

伊犁州奎屯醫(yī)院實 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打