洞悉惠普金屬3D打印技術(shù)的最新生產(chǎn)案例

到目前為止,制造商主要使用 3D金屬打印作為迭代原型或生產(chǎn)有限運(yùn)行的一種方式,因?yàn)榕c使用傳統(tǒng)方法相比,他們的生產(chǎn)力和經(jīng)濟(jì)性使得大量生產(chǎn)打印的金屬部件變得困難。粘結(jié)劑噴射3D打印技術(shù)的一大代表企業(yè)惠普的 Metal Jet 技術(shù),了解這項(xiàng)技術(shù)如何消除現(xiàn)有 3D 金屬打印技術(shù)的生產(chǎn)力、質(zhì)量和成本方面的限制,為在成品中使用更耐用的組件打開(kāi)了大門(mén)。

進(jìn)入生產(chǎn)的快車(chē)道

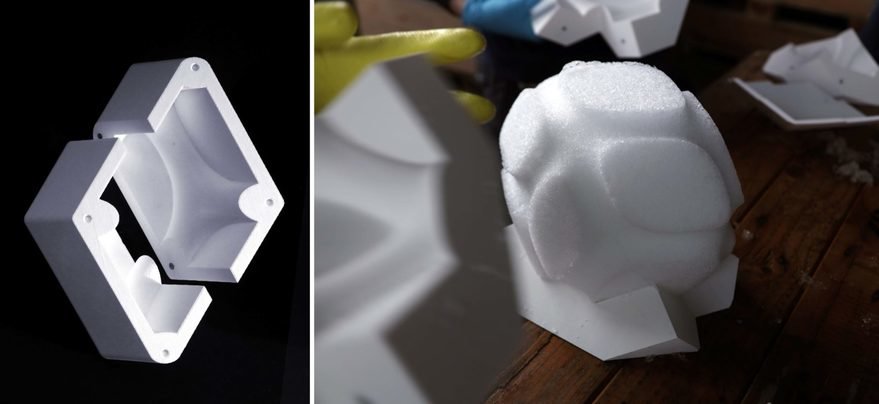

粘結(jié)劑噴射金屬3D打印與傳統(tǒng)的金屬制造工藝不同,每個(gè)零件都按凈重打印,這意味著極少的材料浪費(fèi)。而且,零件可以輕松定制,以包括細(xì)節(jié),例如復(fù)雜零件如何組合在一起,在實(shí)現(xiàn)零件的結(jié)構(gòu)一體化方面具備顯著的優(yōu)勢(shì)。

這其中,Parmatech通過(guò)惠普的設(shè)備能夠制造大批量的3D打印金屬零部件。作為金屬注射成型和燒結(jié)領(lǐng)域的先驅(qū),Parmatech 為航空航天、醫(yī)療保健和電信等不同領(lǐng)域的公司提供材料和制造技術(shù)。根據(jù)Parmatech,3D打印真正推動(dòng)了Parmatech整個(gè)制造基地的發(fā)展,從原型制作的單個(gè)零件到Parmatech的客戶(hù)正在尋找的大批量產(chǎn)品。

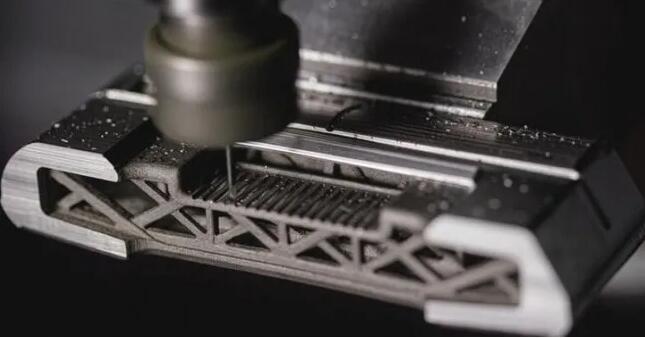

惠普的Metal Jet還幫助制造商創(chuàng)造傳統(tǒng)金屬工藝無(wú)法實(shí)現(xiàn)的產(chǎn)品。著名高爾夫球桿制造商 Cobra 推出了 KING 系列推桿,這是首款量產(chǎn)的 3D 打印推桿。該系列的第一款 SuperSport-35 具有革命性的格子桿頭,具有最大的抗扭曲“容錯(cuò)性”——這是任何級(jí)別高爾夫球手的圣杯。借助 HP Metal Jet 打印機(jī),該公司能夠快速制作頭部原型,然后立即開(kāi)始生產(chǎn)。

HP Metal Jet 3D 打印可以大規(guī)模生產(chǎn)個(gè)性化產(chǎn)品,例如 Cobra 的 KING 推桿,為高爾夫行業(yè)和整個(gè)運(yùn)動(dòng)器材行業(yè)開(kāi)創(chuàng)了一個(gè)新時(shí)代。

Cobra 的 KING 系列推桿采用 HP Metal Jet 3D 打印技術(shù)制成,可提高球速,提供比傳統(tǒng)推桿更大的揮桿容錯(cuò)性,并采用更智能的設(shè)計(jì)來(lái)提高球員的高爾夫表現(xiàn)。KING Supersport-35是高爾夫球桿設(shè)計(jì)和制造方式的一次全新升級(jí)。與傳統(tǒng)制造方法及其他3D打印工藝相比,惠普Metal Jet 技術(shù)在設(shè)計(jì)、生產(chǎn)速度方面均具有優(yōu)勢(shì)。COBRA 和惠普于 2019 年初達(dá)成合作,設(shè)計(jì)團(tuán)隊(duì)在僅八個(gè)月的時(shí)間內(nèi)打造了 35 個(gè)設(shè)計(jì)迭代版本,充分展示出惠普 Metal Jet技術(shù)的設(shè)計(jì)自由度,和對(duì)加快產(chǎn)品創(chuàng)新速度的促進(jìn)作用。此次新品是雙方合作的初次試水,雙方還制定了更為長(zhǎng)遠(yuǎn)的合作計(jì)劃,持續(xù)利用惠普增材制造技術(shù)打造性能更強(qiáng)的高爾夫裝備。2021年,COBRA 計(jì)劃推出另外兩款采用 3D 打印技術(shù)的全新產(chǎn)品。

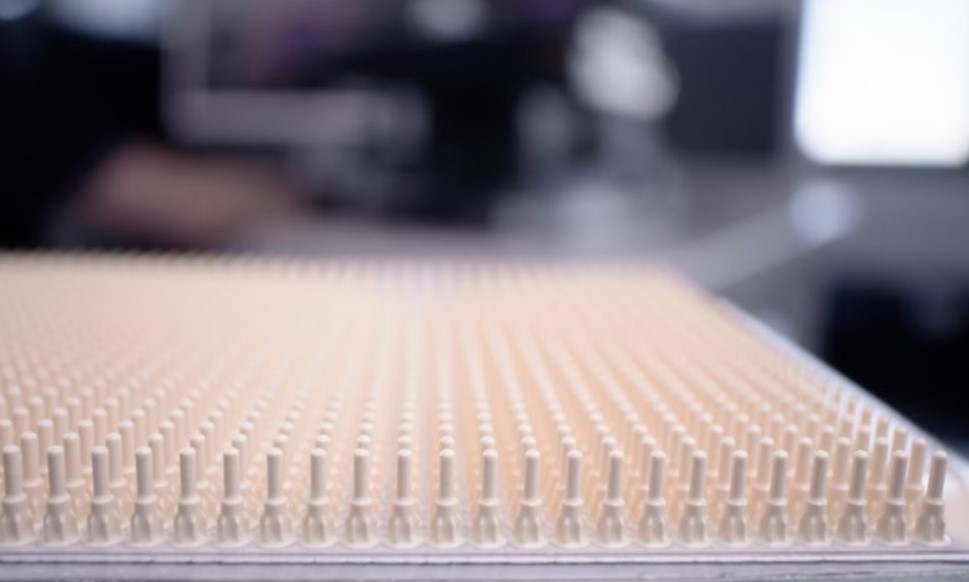

惠普的3D打印技術(shù)使制造商能夠利用復(fù)雜的晶格結(jié)構(gòu)來(lái)減輕推桿頭中心的重量,并將大量重量推向周邊。Cobra的SuperSport-35于2020年年底推出,結(jié)果帶來(lái)的是卓越的轉(zhuǎn)動(dòng)慣量水平和大幅增加的穩(wěn)定性。因此,不僅 3D打印生產(chǎn)方法更加一致,而且還能夠以全新且卓越的方式設(shè)計(jì)產(chǎn)品。

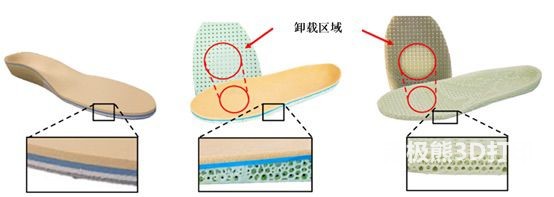

KING Supersport-35內(nèi)部網(wǎng)格結(jié)構(gòu)© 惠普

KING Supersport-35內(nèi)部網(wǎng)格結(jié)構(gòu)© 惠普

通過(guò)粘結(jié)劑噴射3D打印技術(shù),允許工程師在推桿內(nèi)部設(shè)計(jì)復(fù)雜多樣的網(wǎng)格結(jié)構(gòu),使桿體的手感產(chǎn)生微妙變化,并優(yōu)化桿頭內(nèi)重量的分布,無(wú)需額外的固定重量,便可實(shí)現(xiàn)高 MOI。

推桿桿面使用 CNC 數(shù)控機(jī)床進(jìn)行精密銑削,精準(zhǔn)塑型呈現(xiàn)每一處微妙細(xì)節(jié),最后實(shí)現(xiàn)優(yōu)秀外觀表現(xiàn)。KING Supersport-35 采用高 MOI 和跟趾平衡設(shè)計(jì),大幅提高穩(wěn)定性,而管狀頸部凹槽搭配 35 度趾部擺動(dòng),滿(mǎn)足輕微弧線(xiàn)推球的需求。

![]() 汽車(chē)零件-進(jìn)入主旋律的生產(chǎn)節(jié)奏

汽車(chē)零件-進(jìn)入主旋律的生產(chǎn)節(jié)奏

大眾汽車(chē)是首批意識(shí)到粘結(jié)劑3D打印潛力的全球制造商之一。該公司早期的惠普Metal Jet 路線(xiàn)圖側(cè)重于定制和設(shè)計(jì)能力,例如帶有所有者姓名字母組合的鑰匙鏈、換檔旋鈕和復(fù)雜的后視鏡支架。現(xiàn)在轉(zhuǎn)而使用適用于生產(chǎn)線(xiàn)的3D打印結(jié)構(gòu)部件用途,包括通過(guò)碰撞測(cè)試且重量比傳統(tǒng)部件輕近 50% 的A 柱部件。

大眾汽車(chē)的兩名員工在沃爾夫斯堡高科技 3D 打印中心的打印機(jī)原型前檢查使用粘結(jié)劑噴射工藝生產(chǎn)的結(jié)構(gòu)部件的質(zhì)量,用于汽車(chē)生產(chǎn)。最初制造的部件是 T-Roc 敞篷車(chē) A 柱的部件。© 惠普

從2021夏天開(kāi)始,大眾、惠普、西門(mén)子在大眾先進(jìn)的3D打印中心建立一個(gè)聯(lián)合專(zhuān)家團(tuán)隊(duì)。通過(guò)各自的合作伙伴關(guān)系,兩家公司探索未來(lái)可以通過(guò)粘結(jié)劑噴射經(jīng)濟(jì)快速地生產(chǎn)哪些組件,研究 3D 打印如何支持大眾汽車(chē)的數(shù)字化生產(chǎn)轉(zhuǎn)型。大眾汽車(chē)和西門(mén)子還將合作通過(guò)嵌套優(yōu)化構(gòu)建室中組件的定位,從而使每次打印會(huì)話(huà)生產(chǎn)的零件數(shù)量增加一倍。通過(guò)西門(mén)子的自動(dòng)化和軟件解決方案,大眾汽車(chē)將能夠更快、更靈活、使用更少的資源來(lái)開(kāi)發(fā)和生產(chǎn)零部件。

據(jù)大眾汽車(chē)稱(chēng),該公司的目標(biāo)是每年在其沃爾夫斯堡工廠(chǎng)生產(chǎn)多達(dá) 100,000 個(gè) 3D 打印部件。從長(zhǎng)遠(yuǎn)來(lái)看,該公司打算3D打印結(jié)構(gòu)部件,以減輕車(chē)輛的重量并提高安全性。這些3D打印的金屬部件包括進(jìn)氣歧管、散熱器、支架和支撐元件,在過(guò)去的 25 年中,大眾汽車(chē)是 3D 打印技術(shù)的早期采用者,已經(jīng)生產(chǎn)了超過(guò) 100 萬(wàn)個(gè)部件。

(責(zé)任編輯:admin)

下一篇:Fraunhofer ILT開(kāi)發(fā)智能維護(hù)列車(chē)部件的3D打印傳感器系統(tǒng)

- ·博世先進(jìn)陶瓷公司使用Lithoz技術(shù),一次

- ·Xenia進(jìn)軍大幅面增材制造市場(chǎng),憑借獨(dú)

- ·研究人員基于3D打印冰模板開(kāi)發(fā)出混凝土

- ·美國(guó)Brooks與惠普合作開(kāi)發(fā)高性能競(jìng)技3D

- ·《AHM》:3D打印為患者定制“一對(duì)一”

- ·MB Therapeutics與Lynxter合作,推出針

- ·美國(guó)國(guó)防部正在使用3D打印制造高超音速

- ·HYP3D項(xiàng)目采用陶瓷3D打印生產(chǎn)高壓氫氣

- ·澳大利亞政府教育部推動(dòng)iLAuNCH項(xiàng)目,

- ·Restor3d使用Formlabs 3D打印來(lái)創(chuàng)建下

- ·HueForge允許藝術(shù)家使用3D打印創(chuàng)作令人

- ·15個(gè)3D打印國(guó)防軍事應(yīng)用案例

- ·年度總結(jié):2021年中國(guó)航空航天領(lǐng)域3D打

- ·模具3D打印:酷鷹大型模具增減材一體化

- ·美國(guó)Brooks與惠普合作開(kāi)發(fā)高性能競(jìng)技3D

- ·《AHM》:3D打印為患者定制“一對(duì)一”

- ·MB Therapeutics與Lynxter合作,推出針

- ·Xenia進(jìn)軍大幅面增材制造市場(chǎng),憑借獨(dú)

- ·竹子還能FDM打印?葡萄牙研究人員將竹

- ·盤(pán)點(diǎn)全球已商業(yè)化的3D打印椎間融合器

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國(guó)Brooks與惠普合作開(kāi)發(fā)

美國(guó)Brooks與惠普合作開(kāi)發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國(guó)空軍引進(jìn)3D砂

美國(guó)空軍引進(jìn)3D砂 3D打印個(gè)性化晶格

3D打印個(gè)性化晶格 伊犁州奎屯醫(yī)院實(shí)

伊犁州奎屯醫(yī)院實(shí) 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打