Adv. Mater:新型循環立體光固化3D打印技術助力微型磁性軟體機器人

時間:2022-02-19 21:07 來源:YiZ 微納分子診斷實驗室 作者:admin 閱讀:次

微型軟體機器人可以主動改變自身的形狀以實現更加靈活的運動和操作,因而十分擅長在小尺寸且空間受限的環境中工作,這一獨特的優勢將使得他們被廣泛地運用在生物醫學領域。磁驅動是目前控制軟體機器人最流行的方法之一,因為磁驅動具備可以遠程無線控制、響應快速且易于實現的優勢。然而由于制造技術受限,目前大多數磁性軟體機器人是由翻模鑄造,通常需要繁瑣及耗時的制作步驟且局限于2D結構,因而功能簡單且單一。

3D打印技術為打破這種局限提供了可能。立體光固化3D打印技術(Vat Photopolyerization,簡稱VP)具有高精度、高分辨率、快速成型等優點。通過立體光固化技術,3D打印添加了磁性顆粒填料的彈性樹脂,可以實現微型磁性軟體機器人的快速整體成型。然而在普通的立體光固化平臺上,如果使用納米尺度的磁性顆粒填料,磁性顆粒會對樹脂基質的光吸收造成很大的干擾。如果使用粒徑較大的微米尺度磁性顆粒填料,雖然對光吸收干擾較小,但是磁性顆粒會快速沉降到容器底部,這將導致磁性填料在打印部件中的分布不均勻,甚至導致打印無法完成。因此,大多數前期研究只使用納米磁性顆粒作為磁性填料,同時保持較低的載量(<1%) 來確保磁性復合材料能夠成型,然而此類材料打印的微型機器人不能產生大的磁力用以驅動微型結構的形變,這些機器人大多只能實現剛性移動,通常也需要在液體環境中,利用液體的潤滑特性與浮力來減少運動的阻力。

本文提出了一種新型的循環立體光固化3D打印技術(Circulating Vat Photopolymerization, 簡稱CVP)來解決上述問題。CVP在普通立體光固化平臺中整合了一套樹脂循環系統,該系統在打印過程中能不斷地對磁性復合材料進行混合,從而保證顆粒在樹脂中的均勻分布。本文發現并解釋了磁性顆粒的材料和尺寸對光固化3D打印過程的影響,論證了鍶鐵氧體(SrFe12O19)磁性顆粒作為磁性填料的優越性,其作為磁性填料在磁性樹脂中載量可高達30%。通過使用CVP,本文展示了各種一次成型的栓系和非栓系微型磁性軟體機器人以及其通過3D形變操縱液滴的能力。通過合理的自動化控制實現不同的磁性軟體機器人通力合作,成功地展示了針對碳青霉烯類抗生素耐藥性的檢測,這是目前其他類型的磁性微型軟體機器人難以實現的。

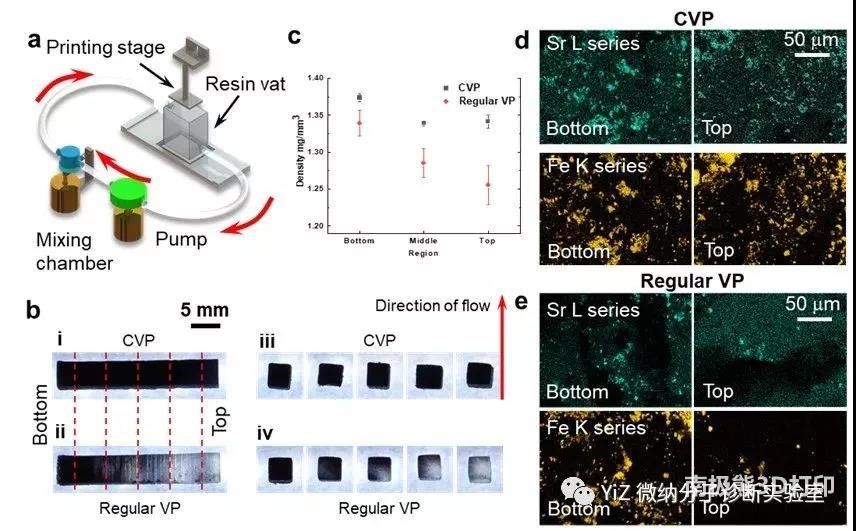

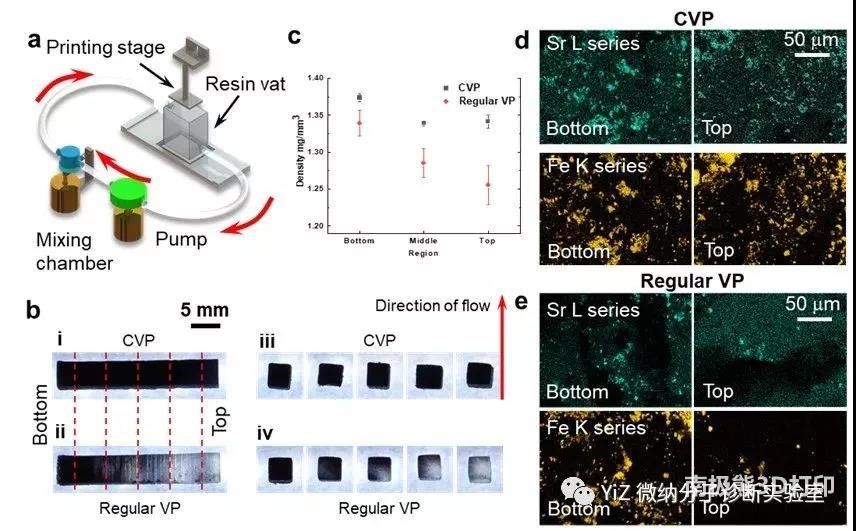

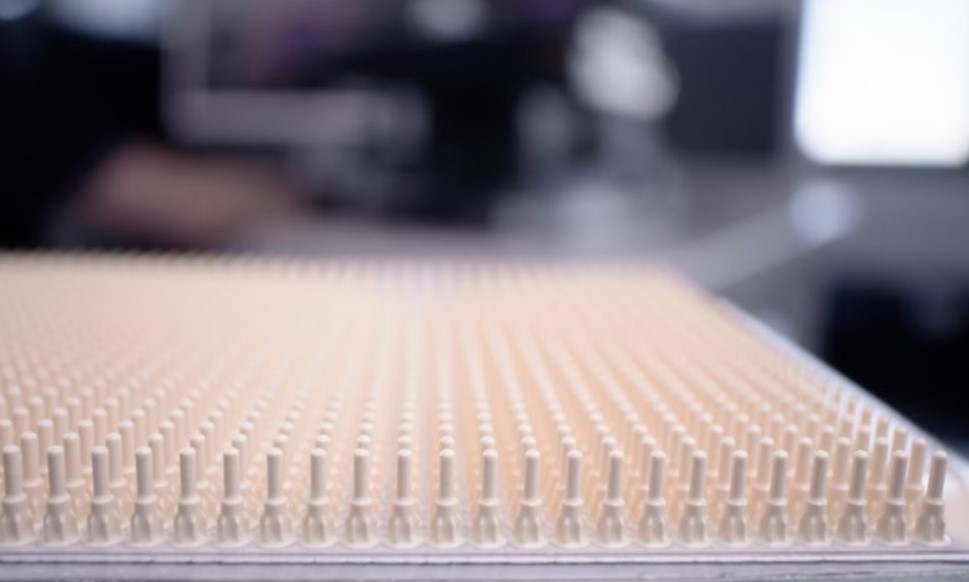

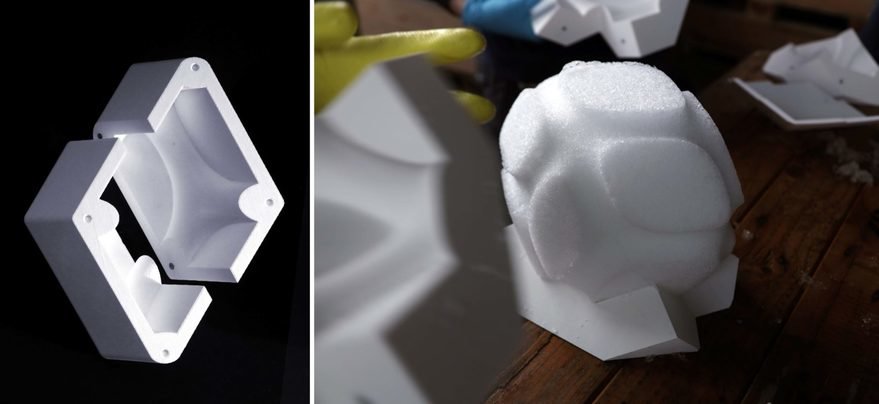

CVP的復合樹脂循環系統由特制的樹脂槽、循環泵、渦旋攪拌器以及連接用的軟管組成(圖1a),在打印的過程中,循環泵不斷地將樹脂槽底部的磁性復合樹脂送入到渦旋攪拌器中,攪拌混合后得到的磁性復合樹脂再次被送入樹脂槽中,從而確保混合物的均質性。CVP所打印的樣品在打印方向上沒有顯示出明顯的顏色變化,非常清晰地表明磁性顆粒填料的均勻分布。與CVP相反,VP的樣品隨著打印的進行,顏色逐漸變淡直至透明;這正是因為打印過程中顆粒沉淀所導致的(圖1b)。樣品的多個橫截面示意圖也表明,磁性復合樹脂的流動未對磁性顆粒填料的分布和打印過程造成影響(圖1b)。同時,與VP樣品相比,CVP樣品中的密度分布(圖1c)相對一致,鐵(Fe)、鍶(Sr)元素的分布鋪滿整個可視區域、沒有明顯的空洞(圖1d),這些進一步表明CVP能有效地保持復合材料的高勻質度。

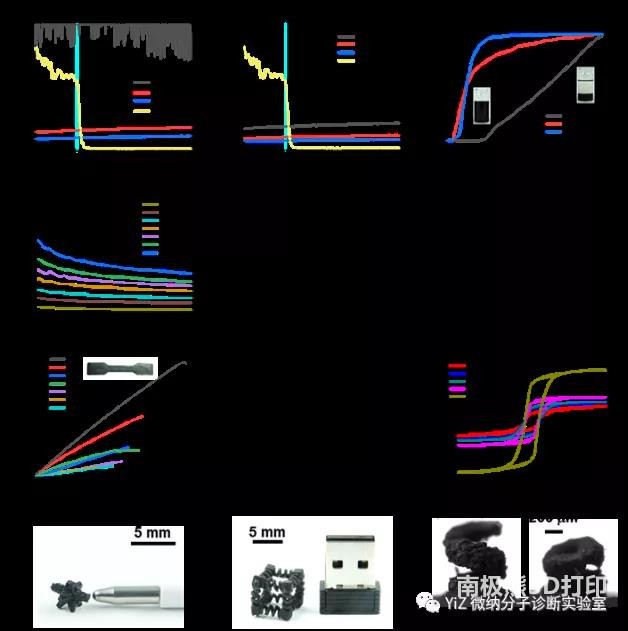

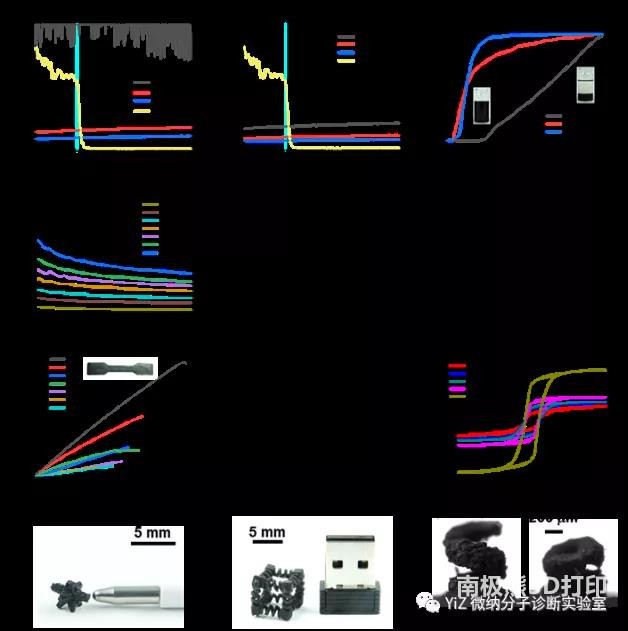

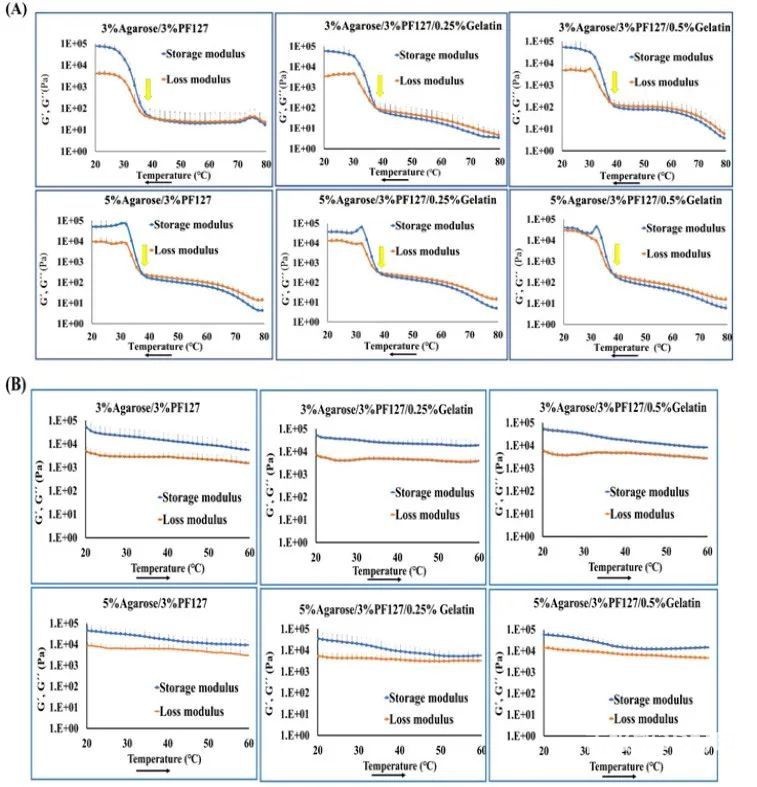

磁性顆粒填料的沉降效應與對光子的吸收率極大地限制了目前普通光固化打印磁性復合材料的能力。顆粒填料對光子的吸收使得樹脂不能得到足夠的能量進行固化,顆粒的沉降則會導致磁性顆粒填料在復合材料中的分布不均。本文研究了三種常用的磁性顆粒填料–氧化鐵(Fe3O4)、銣鐵硼(NdFeB)、鍶鐵氧體(SrFe12O19) –對打印過程的影響。這三種填料的吸收光譜圖顯示(圖2a)在相同載量及相似尺寸的情況下,鍶鐵氧體對光子的吸收能力最弱,因而鍶鐵氧體可以在磁性復合樹脂中保持高的載量。磁性顆粒的大小也至關重要,光子的吸收能力會隨著顆粒的粒徑的增大而減小(圖2b)。然而,粒徑并不是越大越有利,越大的粒徑沉降速度也會越快(圖2c)。綜合光吸收與沉降特性,3-6微米的鍶鐵氧體磁性顆粒因其對光子比較弱的吸收能力與適中的沉降速率,被選作為最適合用來打印磁性復合材料的填料。樹脂中添加填料不可避免的會對樹脂的流變特性產生影響,隨著填料載量的增加,磁性復合樹脂表現出明顯的剪切稀化現象(圖2d、圖2e),然而這種影響非常小,并不會影響CVP的打印流程。CVP打印的復合材料隨著填料載量的增加機械強度逐漸減少,相應的楊氏模量也逐漸減小(圖2f、圖2g);這是由于CVP中的磁性填料并未與樹脂產生化學鍵結合,磁性填料只是空間上被限制在樹脂形成的網格中,被磁性填料占據的空間降低了樹脂之間的連接,從而降低了機械強度。這一特性有利于磁性軟體機器人的制造。磁性填料的增加同時使得磁性復合材料具備可以被永久磁化的特性,各種載量的磁滯回線也顯示(圖2h)隨著載量的增加CVP的磁性復合材料展現出越來越高的剩余磁化強度,所以該材料為硬磁材料。CVP是基于傳統的光固化打印技術,因而可以非常快速地、靈活地部署在現有的商業打印機中,并且不會影響打印機的精度,可以用來打印非常復雜的微型結構且可以在磁場驅動下產生所需的形變(圖2 i~k)。本文所展現的3D打印磁性復合材料展現出非常良好的彈性與磁化特性,打印的結構本身就可以被磁場驅動,因而非常適合用來制作磁性微型軟體機器人。

本文演示了由CVP制造的幾類設計用于液滴操縱的栓系和非栓系微型磁性軟體機器人。所展示的機器人均一次整體成型且磁性顆粒載量高(15%),單個的打印時間在5~30分鐘左右,除了移除打印過程中的支撐結構,均不需要額外的粘接、切割等組裝步驟。在適當的外部磁場驅動下,不僅可以實現剛性移動,還可以完成可逆形變,實現4D打印(即可變3D打印)。

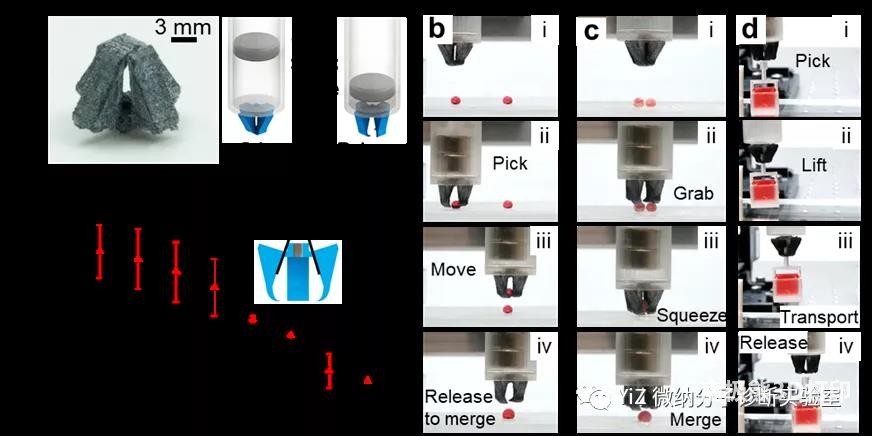

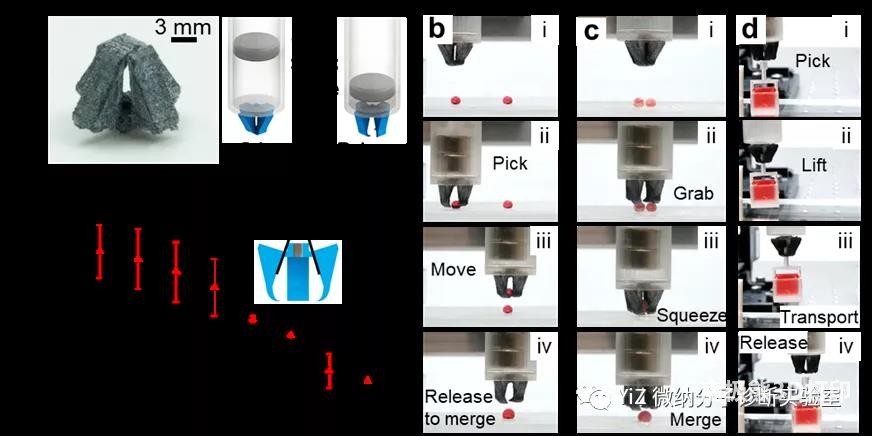

微型磁性軟體機械爪的爪子部分與基座為懸臂梁結構(圖3a),當磁鐵靠近機械爪底部的時候,爪子被拉向靠近磁鐵,此時爪子張開;當磁鐵被移走時,爪子自身的彈性將使爪子復位,此時爪子處于關閉狀態。傳統的機械爪是用來抓取固體物品,然而當本文的機械爪表面覆蓋上一層超疏水涂層時,機械爪不僅可以用來抓取固體物品(圖3d),更重要的是可以用來抓取液滴(圖3b)。此外,該機械爪還可以用來融合liquid marble. Liquid marble 是在液滴的表面覆蓋了一層由超疏水顆粒形成的膜,由于這層膜的存在,使得liquid marble之間的融合非常困難。目前的做法是將兩個liquid marble以一定的角度高速碰撞,這種方法非常不容易控制,liquid marble經常互相彈開;另一種方法是使用高壓,利用電荷的相互吸引促使liquid marble的融合,但是這需要上千伏的電壓,容易引起安全事故。本文的機械爪可以同時抓起兩個liquid marble,通過擠壓的方式將其融合(圖3c),非常的簡單高效。該機械爪的最大開合角度為35°,開合速度為8.4°/s,每個爪子可以提供約4.7mN的力,可以抓起3~50微升的液滴和0.958g的固體物品,并在1萬次開合后仍能正常工作。

微型磁性軟體毛毛蟲和木馬機器人有著相同的運動原理。以毛毛蟲機器人為例(圖4c),當磁鐵靠近毛毛蟲的底部時,會施加一個指向磁鐵方向的強磁力FT,FT水平方向的分力將尾巴拉向頭部使得彈簧結構壓縮,同時,頭部因為垂直方向的強磁力而產生足夠大的靜摩擦力使得頭部保持不動;當磁鐵被快速移除時,彈簧結構開始釋放彈性勢能,頭部與尾巴同時受到彈簧的推力,由于尾巴比頭部大,質量與接觸面積更大,最大靜摩擦力也更大,所以尾巴保持不動,彈簧的推力克服頭部的最大靜摩擦力使其向前移動。通過不斷重復上述步驟可以實現機器人向前移動。這兩個機器人的表面也被覆蓋了一層超疏水涂層,使得他們可以被用于在指定的路徑上推動液滴前進。毛毛蟲機器人只可以推動一個液滴(圖4d),而木馬機器人可以同時推動兩個液滴,磁鐵的接近與遠離可以分別使得木馬的后腿與前腿踢動一次液滴。如果毛毛蟲機器人的尾部被固定住,還可以用來以6.6m/s的速度將液滴彈射出去(圖4e)。毛毛蟲機器人的平均步幅為2.86mm(20.4% 的自身長度,圖4g),木馬機器人的平均步幅為2.81mm (28.1%的自身長度,圖4h),其他方法制備的磁性軟體機器人的步幅大約處于15~29%的自身長度,相比之下,毛毛蟲和木馬機器人是非常有優勢的。盡管毛毛蟲的尾部與木馬機器人的后腿會有輕微的后退現象,但這并不影響整體的前進動作。

3D打印技術為打破這種局限提供了可能。立體光固化3D打印技術(Vat Photopolyerization,簡稱VP)具有高精度、高分辨率、快速成型等優點。通過立體光固化技術,3D打印添加了磁性顆粒填料的彈性樹脂,可以實現微型磁性軟體機器人的快速整體成型。然而在普通的立體光固化平臺上,如果使用納米尺度的磁性顆粒填料,磁性顆粒會對樹脂基質的光吸收造成很大的干擾。如果使用粒徑較大的微米尺度磁性顆粒填料,雖然對光吸收干擾較小,但是磁性顆粒會快速沉降到容器底部,這將導致磁性填料在打印部件中的分布不均勻,甚至導致打印無法完成。因此,大多數前期研究只使用納米磁性顆粒作為磁性填料,同時保持較低的載量(<1%) 來確保磁性復合材料能夠成型,然而此類材料打印的微型機器人不能產生大的磁力用以驅動微型結構的形變,這些機器人大多只能實現剛性移動,通常也需要在液體環境中,利用液體的潤滑特性與浮力來減少運動的阻力。

本文提出了一種新型的循環立體光固化3D打印技術(Circulating Vat Photopolymerization, 簡稱CVP)來解決上述問題。CVP在普通立體光固化平臺中整合了一套樹脂循環系統,該系統在打印過程中能不斷地對磁性復合材料進行混合,從而保證顆粒在樹脂中的均勻分布。本文發現并解釋了磁性顆粒的材料和尺寸對光固化3D打印過程的影響,論證了鍶鐵氧體(SrFe12O19)磁性顆粒作為磁性填料的優越性,其作為磁性填料在磁性樹脂中載量可高達30%。通過使用CVP,本文展示了各種一次成型的栓系和非栓系微型磁性軟體機器人以及其通過3D形變操縱液滴的能力。通過合理的自動化控制實現不同的磁性軟體機器人通力合作,成功地展示了針對碳青霉烯類抗生素耐藥性的檢測,這是目前其他類型的磁性微型軟體機器人難以實現的。

CVP的復合樹脂循環系統由特制的樹脂槽、循環泵、渦旋攪拌器以及連接用的軟管組成(圖1a),在打印的過程中,循環泵不斷地將樹脂槽底部的磁性復合樹脂送入到渦旋攪拌器中,攪拌混合后得到的磁性復合樹脂再次被送入樹脂槽中,從而確保混合物的均質性。CVP所打印的樣品在打印方向上沒有顯示出明顯的顏色變化,非常清晰地表明磁性顆粒填料的均勻分布。與CVP相反,VP的樣品隨著打印的進行,顏色逐漸變淡直至透明;這正是因為打印過程中顆粒沉淀所導致的(圖1b)。樣品的多個橫截面示意圖也表明,磁性復合樹脂的流動未對磁性顆粒填料的分布和打印過程造成影響(圖1b)。同時,與VP樣品相比,CVP樣品中的密度分布(圖1c)相對一致,鐵(Fe)、鍶(Sr)元素的分布鋪滿整個可視區域、沒有明顯的空洞(圖1d),這些進一步表明CVP能有效地保持復合材料的高勻質度。

圖1:循環立體光固化(CVP)3D打印技術:a) 樹脂循環系統示意圖;b)

普通循環立體光固化(VP)與CVP打印的樣品對比,Bottom代表這部分首先打印,Top代表這部分最后打印;iii & iv 分別是i

& ii 中虛線部分的橫截面;c) b 中樣品不同部位的密度對比;d) b中樣品Bottom 和 Top

部位中鐵元素(Fe)和鍶元素(Sr)的分布對比。

磁性顆粒填料的沉降效應與對光子的吸收率極大地限制了目前普通光固化打印磁性復合材料的能力。顆粒填料對光子的吸收使得樹脂不能得到足夠的能量進行固化,顆粒的沉降則會導致磁性顆粒填料在復合材料中的分布不均。本文研究了三種常用的磁性顆粒填料–氧化鐵(Fe3O4)、銣鐵硼(NdFeB)、鍶鐵氧體(SrFe12O19) –對打印過程的影響。這三種填料的吸收光譜圖顯示(圖2a)在相同載量及相似尺寸的情況下,鍶鐵氧體對光子的吸收能力最弱,因而鍶鐵氧體可以在磁性復合樹脂中保持高的載量。磁性顆粒的大小也至關重要,光子的吸收能力會隨著顆粒的粒徑的增大而減小(圖2b)。然而,粒徑并不是越大越有利,越大的粒徑沉降速度也會越快(圖2c)。綜合光吸收與沉降特性,3-6微米的鍶鐵氧體磁性顆粒因其對光子比較弱的吸收能力與適中的沉降速率,被選作為最適合用來打印磁性復合材料的填料。樹脂中添加填料不可避免的會對樹脂的流變特性產生影響,隨著填料載量的增加,磁性復合樹脂表現出明顯的剪切稀化現象(圖2d、圖2e),然而這種影響非常小,并不會影響CVP的打印流程。CVP打印的復合材料隨著填料載量的增加機械強度逐漸減少,相應的楊氏模量也逐漸減小(圖2f、圖2g);這是由于CVP中的磁性填料并未與樹脂產生化學鍵結合,磁性填料只是空間上被限制在樹脂形成的網格中,被磁性填料占據的空間降低了樹脂之間的連接,從而降低了機械強度。這一特性有利于磁性軟體機器人的制造。磁性填料的增加同時使得磁性復合材料具備可以被永久磁化的特性,各種載量的磁滯回線也顯示(圖2h)隨著載量的增加CVP的磁性復合材料展現出越來越高的剩余磁化強度,所以該材料為硬磁材料。CVP是基于傳統的光固化打印技術,因而可以非常快速地、靈活地部署在現有的商業打印機中,并且不會影響打印機的精度,可以用來打印非常復雜的微型結構且可以在磁場驅動下產生所需的形變(圖2 i~k)。本文所展現的3D打印磁性復合材料展現出非常良好的彈性與磁化特性,打印的結構本身就可以被磁場驅動,因而非常適合用來制作磁性微型軟體機器人。

圖2:CVP的特性分析: a)

相近尺寸的鍶鐵氧體(SrFe12O19)、氧化鐵(Fe3O4)和銣鐵硼(NdFeB)顆粒的吸收光譜;b)不同尺寸鍶鐵氧體(SrFe12O19)顆粒的吸收光譜;c)不同尺寸鍶鐵氧體(SrFe12O19)顆粒在樹脂中的下降速率;d)復合樹脂在不同剪切速率下的粘度;e)600~900

s-1的平均剪切速率;f)不同磁性顆粒含量樣品(CVP)的應力應變圖;g)不同磁性顆粒含量樣品(CVP)的楊氏模量;h)不同磁性顆粒含量樣品(CVP)的磁滯回線;i-k)

CVP打印的微型結構;k) 磁性彈簧的線徑為300微米,外徑為900微米。

本文演示了由CVP制造的幾類設計用于液滴操縱的栓系和非栓系微型磁性軟體機器人。所展示的機器人均一次整體成型且磁性顆粒載量高(15%),單個的打印時間在5~30分鐘左右,除了移除打印過程中的支撐結構,均不需要額外的粘接、切割等組裝步驟。在適當的外部磁場驅動下,不僅可以實現剛性移動,還可以完成可逆形變,實現4D打印(即可變3D打印)。

微型磁性軟體機械爪的爪子部分與基座為懸臂梁結構(圖3a),當磁鐵靠近機械爪底部的時候,爪子被拉向靠近磁鐵,此時爪子張開;當磁鐵被移走時,爪子自身的彈性將使爪子復位,此時爪子處于關閉狀態。傳統的機械爪是用來抓取固體物品,然而當本文的機械爪表面覆蓋上一層超疏水涂層時,機械爪不僅可以用來抓取固體物品(圖3d),更重要的是可以用來抓取液滴(圖3b)。此外,該機械爪還可以用來融合liquid marble. Liquid marble 是在液滴的表面覆蓋了一層由超疏水顆粒形成的膜,由于這層膜的存在,使得liquid marble之間的融合非常困難。目前的做法是將兩個liquid marble以一定的角度高速碰撞,這種方法非常不容易控制,liquid marble經常互相彈開;另一種方法是使用高壓,利用電荷的相互吸引促使liquid marble的融合,但是這需要上千伏的電壓,容易引起安全事故。本文的機械爪可以同時抓起兩個liquid marble,通過擠壓的方式將其融合(圖3c),非常的簡單高效。該機械爪的最大開合角度為35°,開合速度為8.4°/s,每個爪子可以提供約4.7mN的力,可以抓起3~50微升的液滴和0.958g的固體物品,并在1萬次開合后仍能正常工作。

圖3:磁性軟體機械爪:a)機械爪的工作原理;b)機械爪抓取并移動液滴;c)機械爪同時抓起兩個marble,通過擠壓使之融合;d)機械爪抓取普通的物體。

微型磁性軟體毛毛蟲和木馬機器人有著相同的運動原理。以毛毛蟲機器人為例(圖4c),當磁鐵靠近毛毛蟲的底部時,會施加一個指向磁鐵方向的強磁力FT,FT水平方向的分力將尾巴拉向頭部使得彈簧結構壓縮,同時,頭部因為垂直方向的強磁力而產生足夠大的靜摩擦力使得頭部保持不動;當磁鐵被快速移除時,彈簧結構開始釋放彈性勢能,頭部與尾巴同時受到彈簧的推力,由于尾巴比頭部大,質量與接觸面積更大,最大靜摩擦力也更大,所以尾巴保持不動,彈簧的推力克服頭部的最大靜摩擦力使其向前移動。通過不斷重復上述步驟可以實現機器人向前移動。這兩個機器人的表面也被覆蓋了一層超疏水涂層,使得他們可以被用于在指定的路徑上推動液滴前進。毛毛蟲機器人只可以推動一個液滴(圖4d),而木馬機器人可以同時推動兩個液滴,磁鐵的接近與遠離可以分別使得木馬的后腿與前腿踢動一次液滴。如果毛毛蟲機器人的尾部被固定住,還可以用來以6.6m/s的速度將液滴彈射出去(圖4e)。毛毛蟲機器人的平均步幅為2.86mm(20.4% 的自身長度,圖4g),木馬機器人的平均步幅為2.81mm (28.1%的自身長度,圖4h),其他方法制備的磁性軟體機器人的步幅大約處于15~29%的自身長度,相比之下,毛毛蟲和木馬機器人是非常有優勢的。盡管毛毛蟲的尾部與木馬機器人的后腿會有輕微的后退現象,但這并不影響整體的前進動作。

(責任編輯:admin)

最新內容

熱點內容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

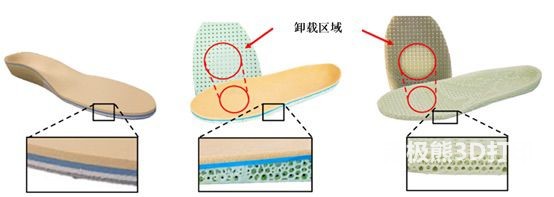

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打