國內(nèi)高性能塑料復(fù)合材料模具3D打印案例,耐180℃工況!

復(fù)合材料是除鋁之外最重要的航空、航天材料。復(fù)合材料一般指由兩種或兩種以上異質(zhì)、異型、異性材料(一種作為基體,其他作為增強(qiáng)體)復(fù)合而成的具有特殊 功能和結(jié)構(gòu)的新型材料。先進(jìn)的復(fù)合材料具有高比剛度、 高比強(qiáng)度、性能可設(shè)計(jì)、抗疲勞性和耐腐蝕性等優(yōu)點(diǎn),越來越廣泛地應(yīng)用于各類航空航天飛行器,大大地促進(jìn)了飛行器的輕量化、高性能化、結(jié)構(gòu)功能一體化。

先進(jìn)的復(fù)合材料在航空航天領(lǐng)域的應(yīng)用始于軍用飛機(jī),是為滿足其對高機(jī)動性、超音速巡航及隱身等要求而不惜成本開始采用的。近年來,由于結(jié)構(gòu)輕量化的要求,民用飛機(jī)在復(fù)合材料用量方面也呈現(xiàn)增長的趨勢。例如,1970年客機(jī)的復(fù)合材料為零,如今,波音夢幻客機(jī)是80%的復(fù)合材料。

復(fù)合材料的應(yīng)用仍在進(jìn)步,而增材制造-3D打印正在加速這一進(jìn)步。在這個(gè)領(lǐng)域用到的其中一種3D打印技術(shù)是基于材料擠出工藝的FDM/FFF 3D打印技術(shù)。該技術(shù)的復(fù)合材料(例如碳纖維增強(qiáng))制造應(yīng)用可分為兩類,一類是快速制造復(fù)合材料成型工藝中所需的模具組件;另一類是無需模具直接制造樹脂基纖維增強(qiáng)零部件。

本期,將分享一個(gè)3D打印復(fù)材模具快速制造案例。在案例中,國內(nèi)一家飛機(jī)復(fù)材研究所通過INTAMSYS 遠(yuǎn)鑄智能高性能材料FDM/FFF 3D打印技術(shù)實(shí)現(xiàn)了復(fù)材模具的快速制造,通過這類模具所獲得的復(fù)材制件表面質(zhì)量、尺寸精度等方面達(dá)到和金屬模制件非常相近的品質(zhì)。

在行業(yè)發(fā)展的趨勢下,國內(nèi)一家飛機(jī)復(fù)材研究所,也在不斷嘗試和探索新技術(shù)、新工藝,他們的主要業(yè)務(wù)為開發(fā)飛機(jī)上復(fù)材零件制造的工藝,主要應(yīng)用于蒙皮、機(jī)翼、雷達(dá)罩、垂尾天線罩、平尾和方向舵內(nèi)蜂窩等機(jī)身結(jié)構(gòu)。

復(fù)合材料中高端應(yīng)用領(lǐng)域的成型工藝大致可分為:模壓、RTM、熱壓罐以及真空灌注成型工藝。這四類工藝各有優(yōu)缺點(diǎn),可滿足不同的下游市場對復(fù)合材料制品的需求。例如,熱壓罐工藝可得到表面與內(nèi)部質(zhì)量高、形狀復(fù)雜的復(fù)合材料制件,但能耗較高,適合生產(chǎn)航空航天用的復(fù)合材料零部件。

在該飛機(jī)復(fù)材研究所復(fù)合材料成型工藝流程中一個(gè)不可或缺的環(huán)節(jié)即模具的定制和應(yīng)用。原有的復(fù)材模具外協(xié)流程用時(shí)較長,平均需要4-7周才能交付,如果遇到尺寸較大或者異型結(jié)構(gòu)的零件時(shí),則需更久,另外成本也會顯著增加。這一現(xiàn)狀在很大程度上制約了飛機(jī)開發(fā)過程中對復(fù)材零件的設(shè)計(jì)迭代效率,于是工藝研究人員將目光投向增材制造-3D打印領(lǐng)域?qū)ふ医鉀Q方案。

經(jīng)過對金屬3D打印與高性能聚合物3D打印兩種技術(shù)成本、工藝流程、性能方面的綜合分析之后,最終選擇通過FDM/FFF 3D打印來快速制造熱壓罐工藝成型模具組件。

由于飛機(jī)制造所需的復(fù)合材料性能較高,需要接近200℃的溫度來使鋪設(shè)完成的預(yù)浸料固化成型,這對于FDM/FFF 3D打印設(shè)備與制造復(fù)材模具所需的3D打印材料提出了挑戰(zhàn)。復(fù)材研究所最終確定與遠(yuǎn)鑄智能合作,通過其高溫高性能FDM/FFF 3D打印設(shè)備來開展應(yīng)用。

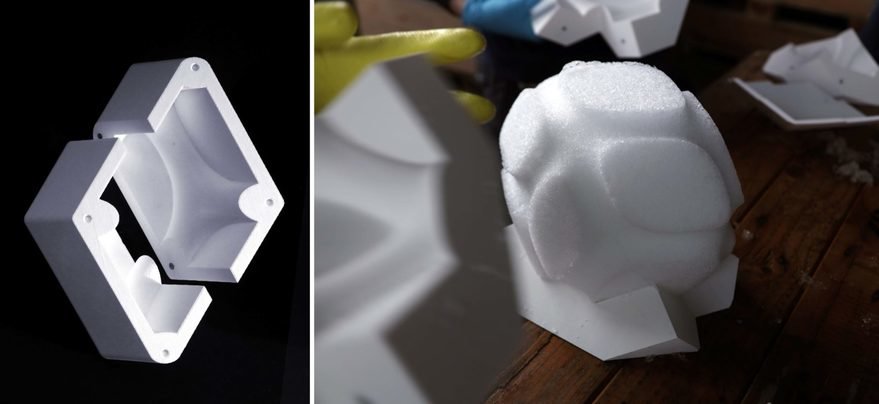

FUNMAT PRO 610HT 3D打印的ULTEM™1010模具組件

FUNMAT PRO 610HT 3D打印的ULTEM™1010模具組件

© 遠(yuǎn)鑄智能

FUNMAT PRO 610HT 作為遠(yuǎn)鑄智能FUNMAT系列線中的高端工業(yè)級大尺寸FDM 3D打印設(shè)備,有著先進(jìn)的熱設(shè)計(jì)(雙噴頭溫度最高500℃,腔室溫度最高300℃),以及豐富的打印材料選擇并兼具高精度的運(yùn)動控制系統(tǒng)設(shè)計(jì),能夠高質(zhì)量打印ULTEM™1010、PEEK-CF等大模量、耐高溫材料,十分適合快速復(fù)材模具的應(yīng)用,克服了普通工程塑料軟化變形的問題。

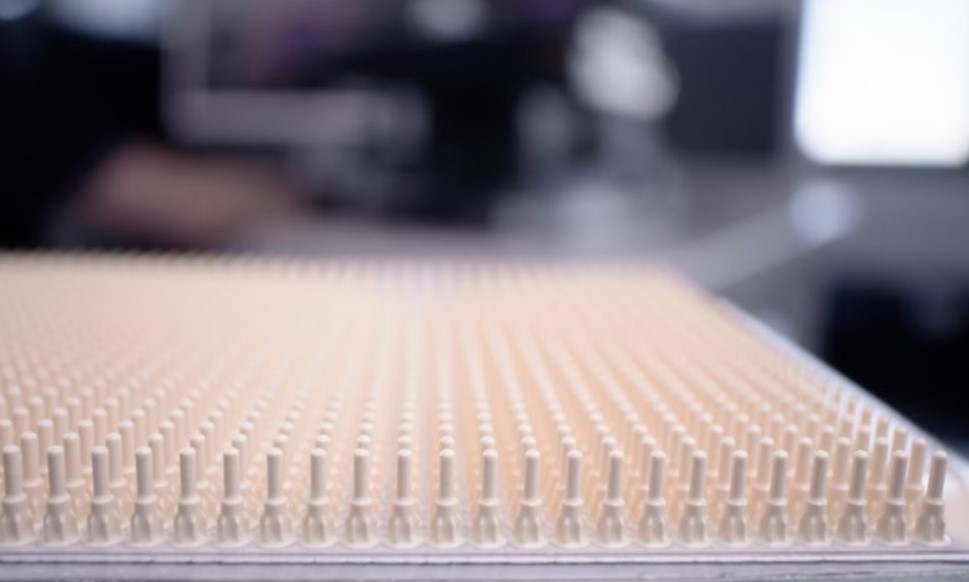

模具內(nèi)部由網(wǎng)格疏松填充,由PEEK-CF打印成本方面,模具內(nèi)部使用了網(wǎng)格疏松填充,在保證必要的模具剛度的條件下,不僅節(jié)省了打印時(shí)間,更有效降低了材料消耗,將復(fù)材模具的成本平均壓低了27%。

模具內(nèi)部由網(wǎng)格疏松填充,由PEEK-CF打印成本方面,模具內(nèi)部使用了網(wǎng)格疏松填充,在保證必要的模具剛度的條件下,不僅節(jié)省了打印時(shí)間,更有效降低了材料消耗,將復(fù)材模具的成本平均壓低了27%。

© 遠(yuǎn)鑄智能

用FUNMAT PRO 610HT 設(shè)備打印出高性能材料ULTEM™1010/PEEK-CF的模具組件可以滿足熱壓罐 (溫度180℃,壓強(qiáng) 6Bar)的工況,可以反復(fù)利用在復(fù)材鋪層模具當(dāng)中,為復(fù)材制件研究和生產(chǎn)帶來了便利與益處。同時(shí),工業(yè)級設(shè)備的運(yùn)動和熱場控制,將復(fù)材模具的制件精度控制在了1.5mm以內(nèi),充分滿足了航空工業(yè)的苛刻要求。

通過遠(yuǎn)鑄智能3D打印ULTEM™1010/PEEK-CF模具所制造的復(fù)材零件,在制件的表面質(zhì)量、尺寸精度等方面達(dá)到和金屬模制件非常相近的品質(zhì),超出了原先的預(yù)期。時(shí)間方面,由于整套制件流程的內(nèi)置,各個(gè)工藝環(huán)節(jié)都有了比較清晰的把控,目前制成的幾十件制件平均用時(shí)1.5周,這個(gè)時(shí)間也包含了對打印件的后處理,大大節(jié)省了時(shí)間成本。

(責(zé)任編輯:admin)

下一篇:中國石油大學(xué)等機(jī)構(gòu)微米級金屬3D打印制備鎳鈦記憶合金微器件取得關(guān)鍵突破

- 發(fā)表評論

-

請自覺遵守互聯(lián)網(wǎng)相關(guān)的政策法規(guī),嚴(yán)禁發(fā)布色情、暴力、反動的言論。評價(jià):

中立

中立 好評

好評 差評

差評匿名?

- 最新評論 進(jìn)入詳細(xì)評論頁>>

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進(jìn)3D砂

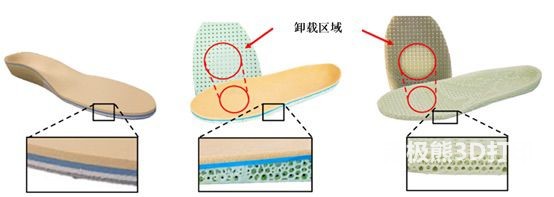

美國空軍引進(jìn)3D砂 3D打印個(gè)性化晶格

3D打印個(gè)性化晶格 伊犁州奎屯醫(yī)院實(shí)

伊犁州奎屯醫(yī)院實(shí) 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打