金屬材料高通量制備技術及應用案例

時間:2022-08-05 19:22 來源:南極熊 作者:admin 閱讀:次

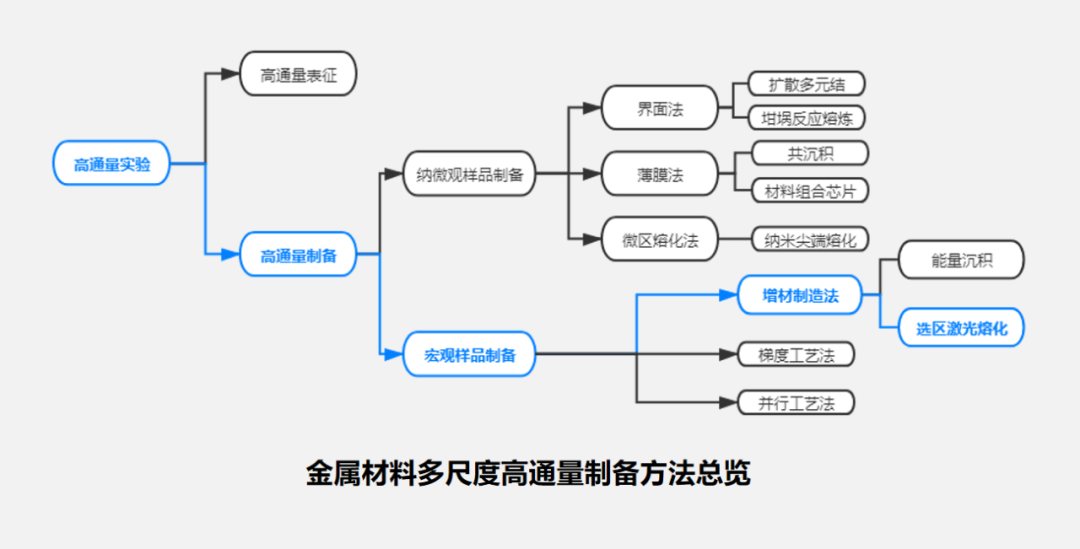

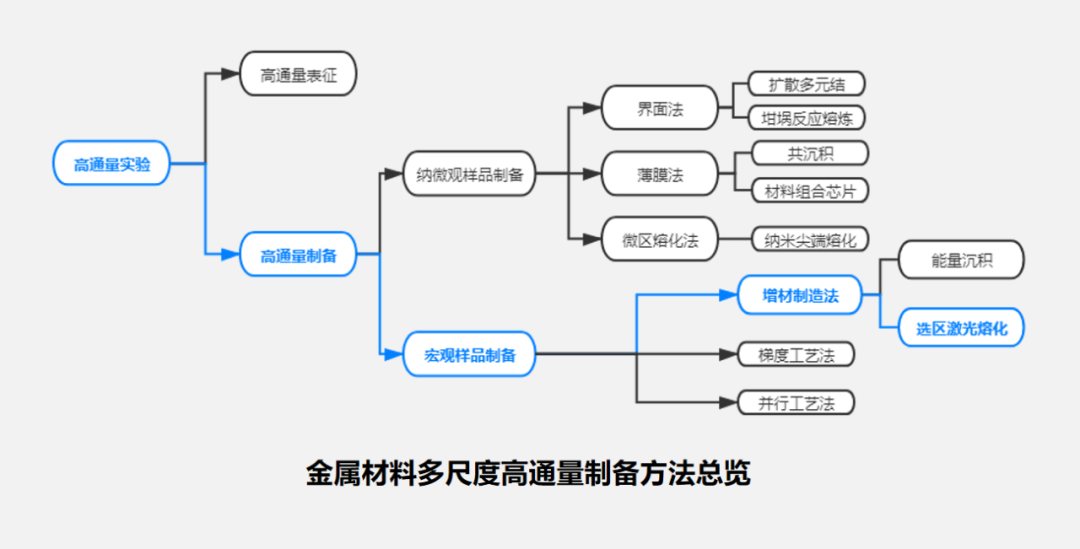

材料高通量制備技術可以在短時間內制備大量不同成分的新型材料,可以加速新型材料的研發與應用,被列為材料基因組技術的三大技術要素之一。其中金屬材料的高通量制備有多種制備方法,但傳統的金屬材料高通量制備方法制備周期長,制備樣品尺寸較小,能源消耗較高。隨著增材制造技術的不斷發展,采用增材制造技術開展金屬材料的高通量制備也得到了迅速的發展,且增材制造高通量制備相較于傳統高通量制備技術呈現出了明顯的優勢:

1)可以快速成型多種材料試樣;

2)可以制備毫米級以上的塊狀樣品;

3)研究過程中原材料消耗較少,更經濟。

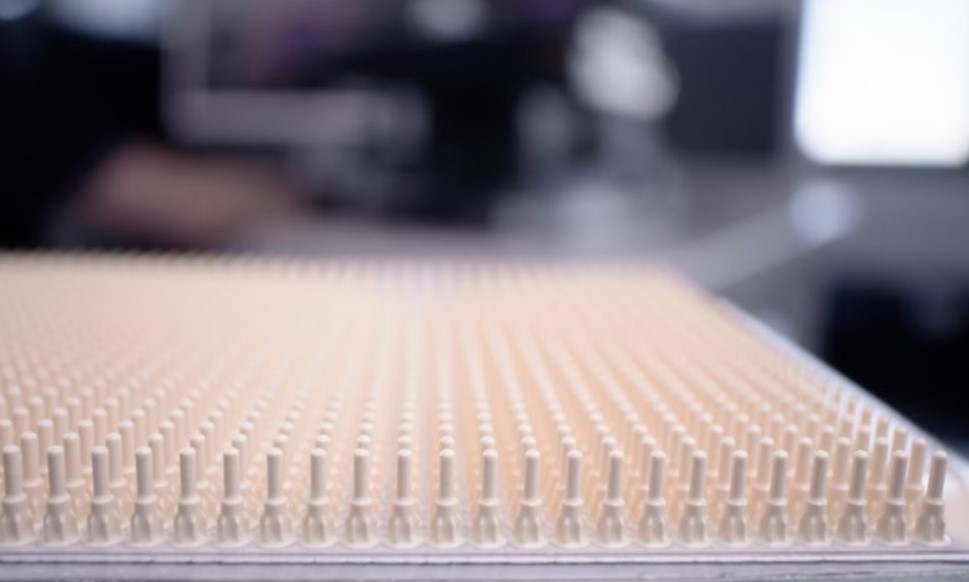

圖1 金屬材料高通量制備方法總覽

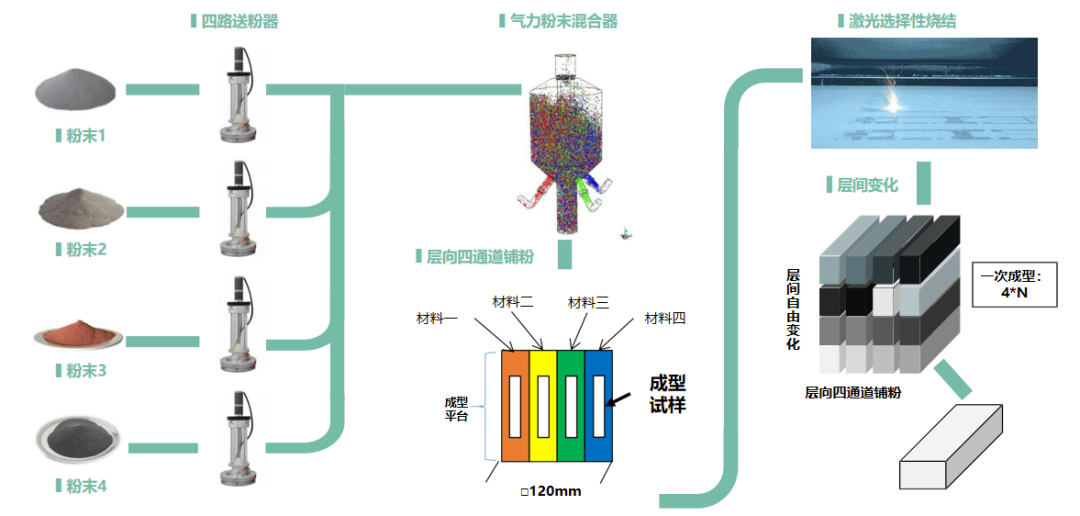

安世亞太科技股份有限公司攜手鋼鐵研究總院,基于激光選區熔化技術開發了具有國際領先水平的DLM-120HT(點擊鏈接詳細了解設備詳情)金屬材料高通量增材制備設備。

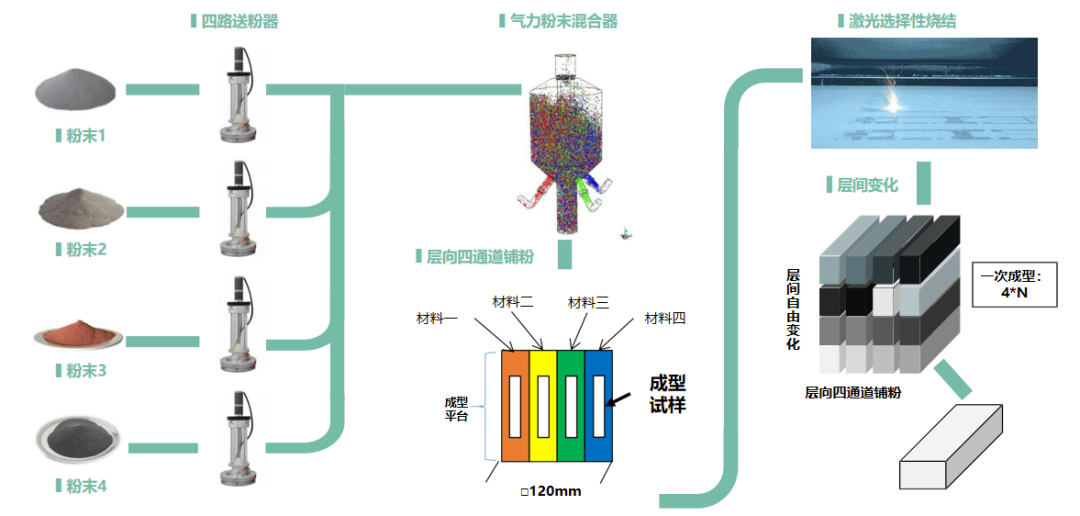

DLM-120HT是基于異質粉末3D打印的新金屬材料開發高通量制備平臺。直接利用元素粉末或合金粉末進行激光選區熔化成型,一次打印過程可實現4種粉末、160種材料成分配比的力學性能樣件制備,適用于鋼鐵材料、鋁合金、鈦合金、 鎳基高溫合金、高熵合金等金屬新材料的成分篩選、性能研究以及梯度材料的研究。

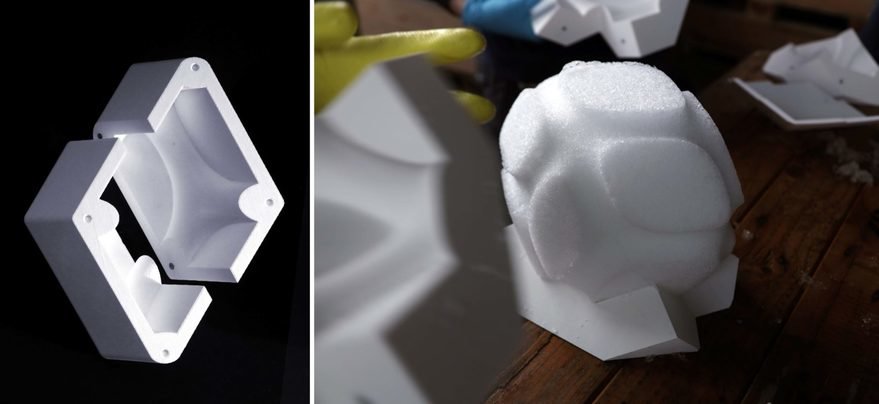

圖2 DLM-120HT金屬材料高通量制備平臺技術路線

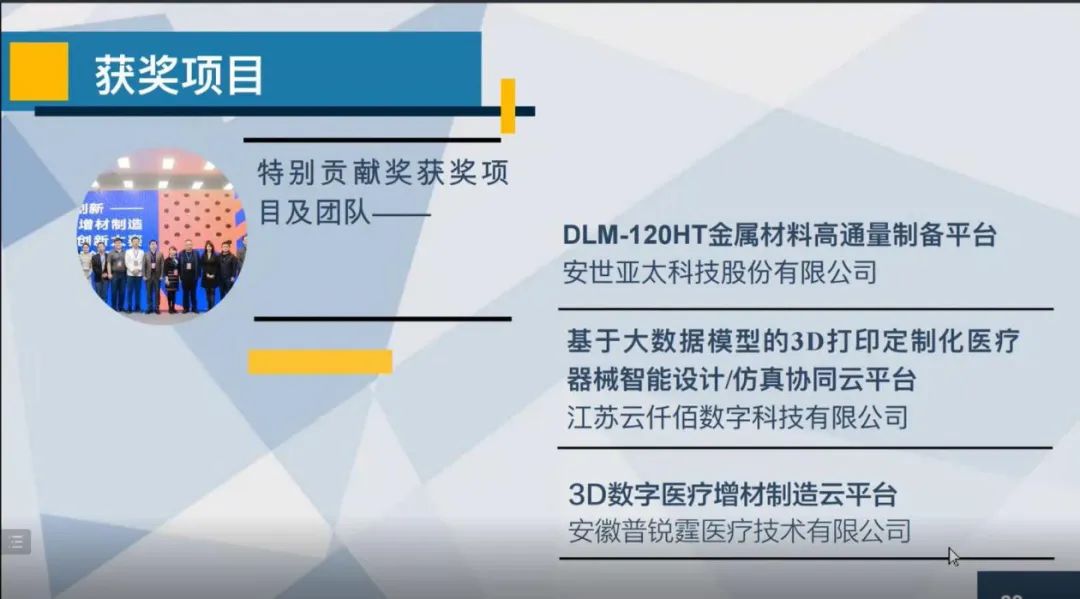

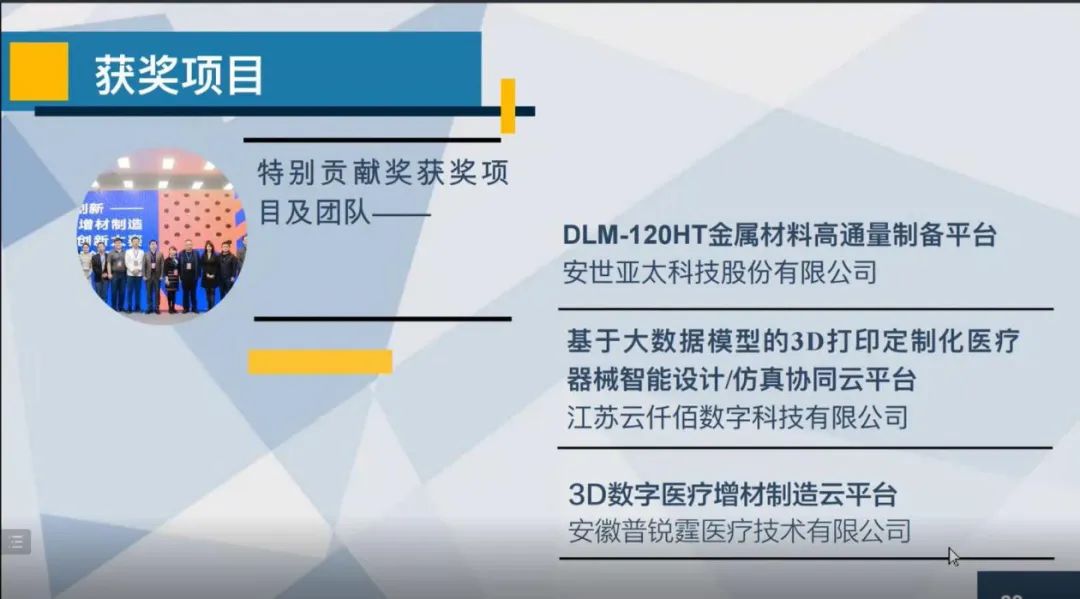

在2021第四屆增材制造全球創新應用大賽中,DLM-120HT高通量增材制備平臺獲得了特別貢獻獎。

圖3 DLM-120HT金屬材料高通量制備平臺獲得

金屬材料高通量制備的應用案例

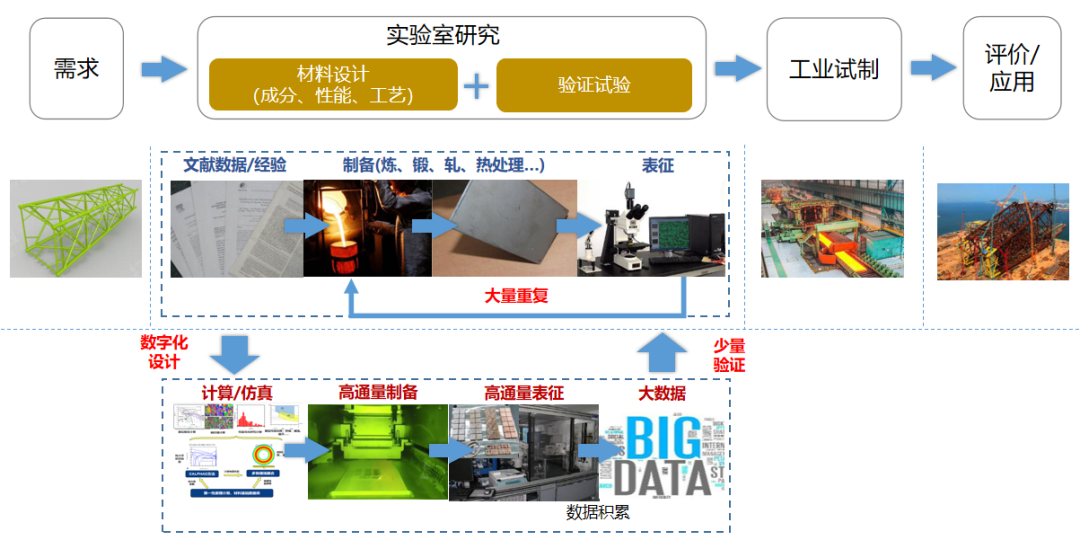

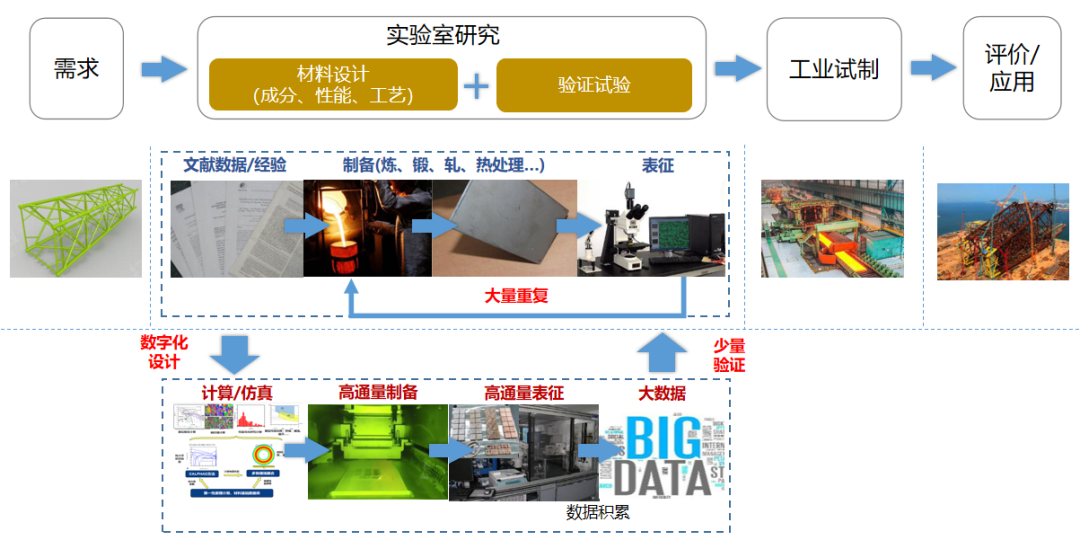

1.新型金屬材料快速組合制備及開發

傳統的新型金屬材料開發流程包括成分設計、合金成分調配、合金制備(熔煉、鍛壓、軋制、熱處理等)及試驗表征等環節,需要的制備設備種類繁多,且開發過程中在制備和表征的環節存在著大量的迭代才能開發出一種合適的新型金屬材料,因此新材料開發周期較長。采用高通量制備流程就可以在短時間內獲得大量的成分與性能之間的關系數據,后續可以根據使用需求篩選少量合金成分進行驗證就可以進入到工業應用環節,大大節省的新型金屬材料的開發周期。當前該設備已成功用于3D打印高溫合金、新概念層狀硬質合金、梯度材料、高熵合金、新型復合材料的開發和研究。

圖4 金屬材料高通量制備 VS 傳統金屬材料研究

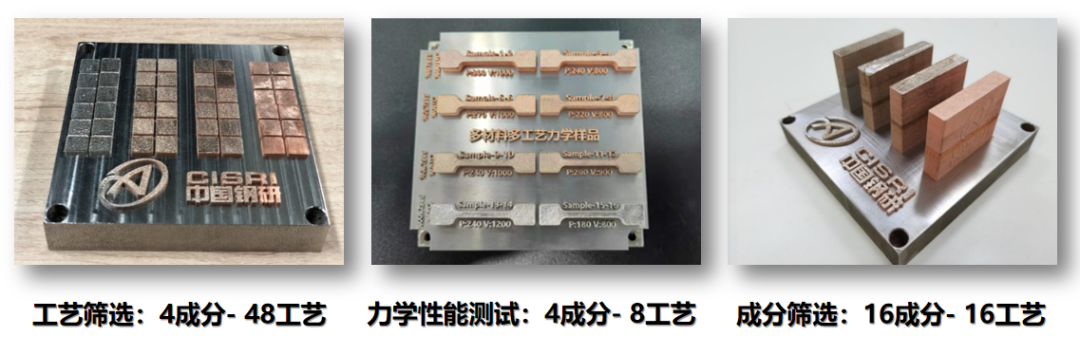

2.增材制備材料成分及工藝快速篩選

我們都知道,當前可用于SLM制備的合金種類數量較少,急需開發大量新型可用于SLM增材制備的合金。但是采用傳統的激光選區熔化設備開展增材新材料研發發存在著較大障礙:

1)每開展一次新的成分研究就需要開展該合金的粉末制備,制粉成本較高;

2)需要不斷的更換粉末開展研究,而傳統激光選區熔化設備粉末更換較為繁瑣,且粉路很難清理。

采用本文所述的高通量制備設備開展研發可以很好的解決這些困難:

1)通過少量市場已有的單一粉末或預混粉末的自動混粉實現所需的成分需求;

2)模塊化可拆卸的粉路裝置方便換粉及設備清理;

因此采用DLM-120HT高通量制備設備可以開展:

1)粉末成分研究及快速篩選;

2)SLM制備工藝研究及快速篩選;

3)粉末類型(不同粒度、球形度、氧含量等)SLM制備研究及快速篩選。

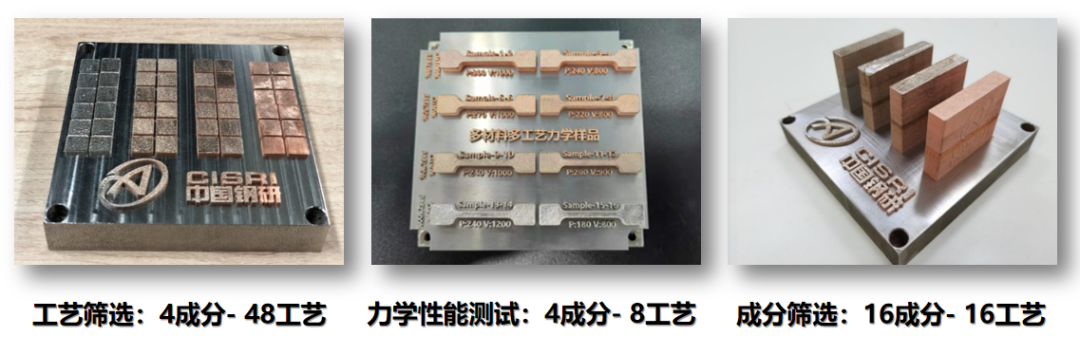

圖5 成分及工藝篩選案例展示

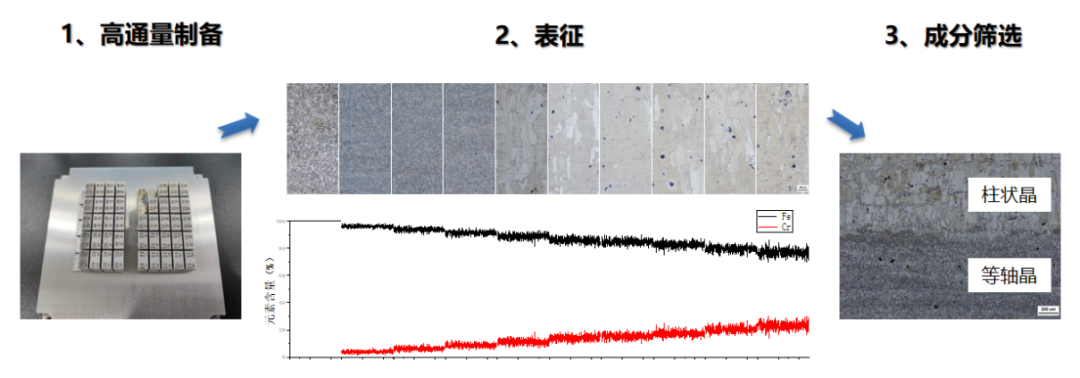

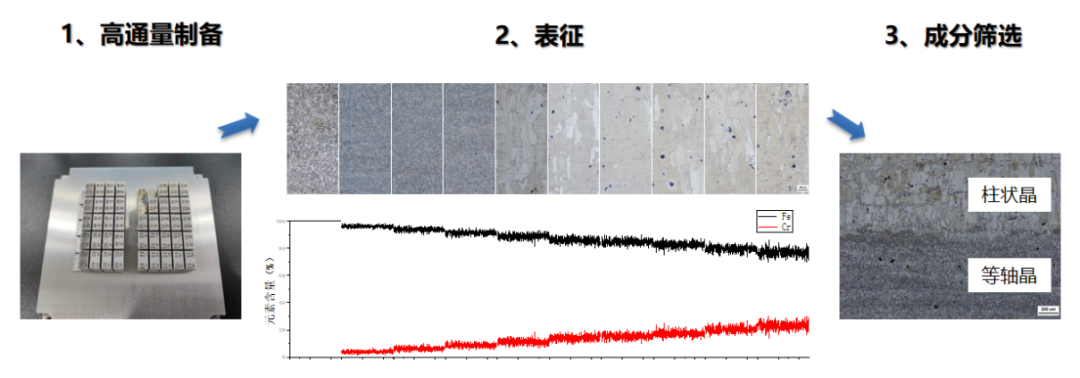

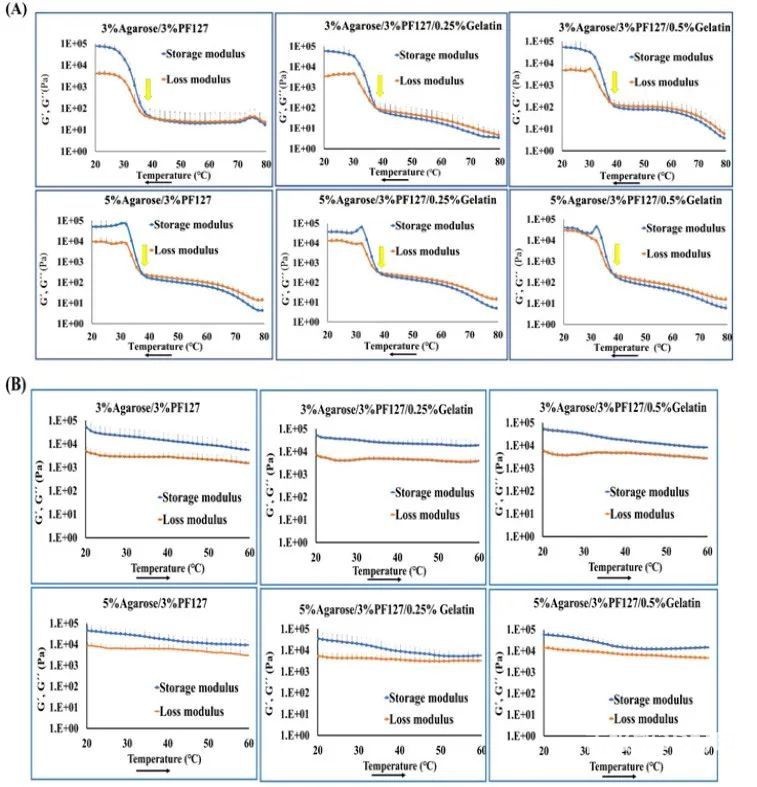

3.成分對微觀組織影響研究

采用DLM-120HT一次性制備210個不同成分的不銹鋼合金試樣,成功發現了從等軸晶到柱狀晶轉變的成分比例,為增材制造用不銹鋼合金成分設計提供參考依據,整個制備周期僅為20小時,極大縮短了研發周期和成本。

圖6 成分對微觀組織的影響研究

1)可以快速成型多種材料試樣;

2)可以制備毫米級以上的塊狀樣品;

3)研究過程中原材料消耗較少,更經濟。

圖1 金屬材料高通量制備方法總覽

安世亞太科技股份有限公司攜手鋼鐵研究總院,基于激光選區熔化技術開發了具有國際領先水平的DLM-120HT(點擊鏈接詳細了解設備詳情)金屬材料高通量增材制備設備。

DLM-120HT是基于異質粉末3D打印的新金屬材料開發高通量制備平臺。直接利用元素粉末或合金粉末進行激光選區熔化成型,一次打印過程可實現4種粉末、160種材料成分配比的力學性能樣件制備,適用于鋼鐵材料、鋁合金、鈦合金、 鎳基高溫合金、高熵合金等金屬新材料的成分篩選、性能研究以及梯度材料的研究。

圖2 DLM-120HT金屬材料高通量制備平臺技術路線

在2021第四屆增材制造全球創新應用大賽中,DLM-120HT高通量增材制備平臺獲得了特別貢獻獎。

圖3 DLM-120HT金屬材料高通量制備平臺獲得

第四屆增材制造全球創新應用大賽特別貢獻獎

金屬材料高通量制備的應用案例

1.新型金屬材料快速組合制備及開發

傳統的新型金屬材料開發流程包括成分設計、合金成分調配、合金制備(熔煉、鍛壓、軋制、熱處理等)及試驗表征等環節,需要的制備設備種類繁多,且開發過程中在制備和表征的環節存在著大量的迭代才能開發出一種合適的新型金屬材料,因此新材料開發周期較長。采用高通量制備流程就可以在短時間內獲得大量的成分與性能之間的關系數據,后續可以根據使用需求篩選少量合金成分進行驗證就可以進入到工業應用環節,大大節省的新型金屬材料的開發周期。當前該設備已成功用于3D打印高溫合金、新概念層狀硬質合金、梯度材料、高熵合金、新型復合材料的開發和研究。

圖4 金屬材料高通量制備 VS 傳統金屬材料研究

2.增材制備材料成分及工藝快速篩選

我們都知道,當前可用于SLM制備的合金種類數量較少,急需開發大量新型可用于SLM增材制備的合金。但是采用傳統的激光選區熔化設備開展增材新材料研發發存在著較大障礙:

1)每開展一次新的成分研究就需要開展該合金的粉末制備,制粉成本較高;

2)需要不斷的更換粉末開展研究,而傳統激光選區熔化設備粉末更換較為繁瑣,且粉路很難清理。

采用本文所述的高通量制備設備開展研發可以很好的解決這些困難:

1)通過少量市場已有的單一粉末或預混粉末的自動混粉實現所需的成分需求;

2)模塊化可拆卸的粉路裝置方便換粉及設備清理;

因此采用DLM-120HT高通量制備設備可以開展:

1)粉末成分研究及快速篩選;

2)SLM制備工藝研究及快速篩選;

3)粉末類型(不同粒度、球形度、氧含量等)SLM制備研究及快速篩選。

圖5 成分及工藝篩選案例展示

3.成分對微觀組織影響研究

采用DLM-120HT一次性制備210個不同成分的不銹鋼合金試樣,成功發現了從等軸晶到柱狀晶轉變的成分比例,為增材制造用不銹鋼合金成分設計提供參考依據,整個制備周期僅為20小時,極大縮短了研發周期和成本。

圖6 成分對微觀組織的影響研究

(責任編輯:admin)

最新內容

熱點內容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

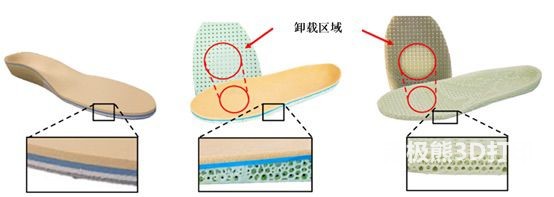

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打