2.5小時3D打印150個定制開關,DLP技術制造橡膠零件(2)

時間:2022-10-17 13:45 來源:南極熊 作者:admin 閱讀:次

自上而下的DLP 3D打印技術

自第一臺打印機以來,該領域已經取得了許多進步。2015年,CLIP工藝(通過透氧膜輸送氧氣層)消除了分離每個固化層的需要,大大提高了構建速度。EnvisionTEC于2016年在稱為CDLM(連續數字光制造的新工藝中)推出了 "死區 "這個概念。

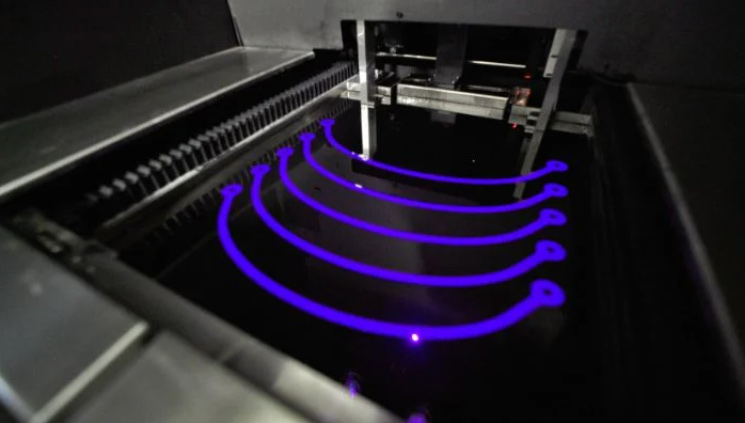

△使用CDLM 3D打印機器進行高分辨率打印

要連續打印(不剝離),需要讓氧氣流過打印床上方的可滲透薄膜,以形成“死區”。在這個“死區”內,聚合過程被抑制,確保被印刷的層粘附在上面的層上,而不是打印床膜上。這個“死區”是實現連續打印的原因,構建板可以在Z軸上連續移動,從而實現更快、更可靠的打印。

2021年,在EnvisionTEC被DM收購后,又推出了另一項新技術Hyperprint,它消除了對氧氣層的需求。根據Desktop Metal的說法,Hyperprint使用熱量來降低樹脂的粘度,以加快打印速度。它還包括帶有CLP傳感器的閉環打印,以檢測部件層何時與樹脂桶的薄膜完全分離。

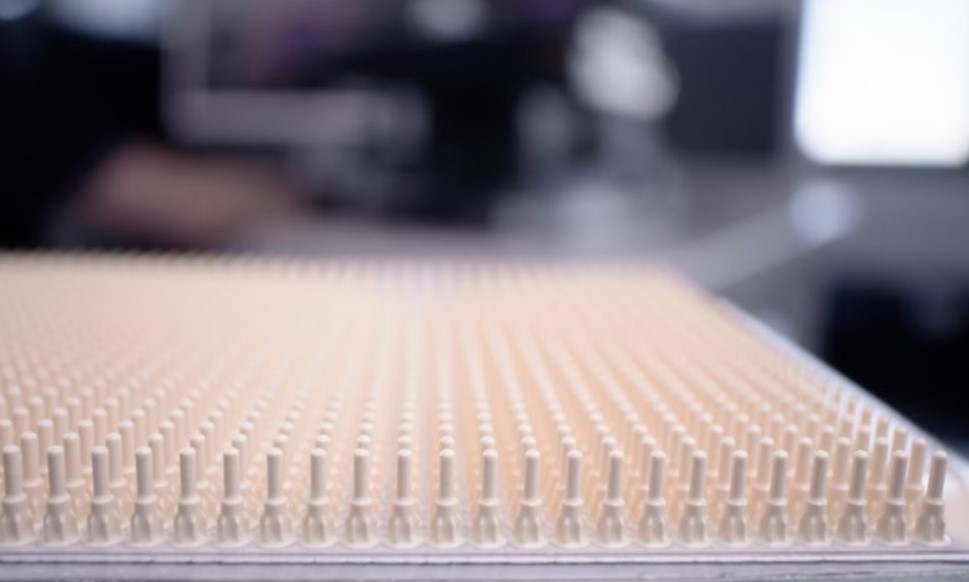

△仔細觀察Xtreme 8K自上而下的DLP打印機

該公司的最新進展,是在自上而下的DLP領域。盡管自下而上DLP已成為20年前的標準,但ETEC推出了Xtreme 8K,一種自上而下的DLP打印機,以解決自下而上DLP打印存在的許多限制。這款最新機器為用戶提供了許多優勢,包括針對更多應用的擴展材料組合,可以說是代表了最新的DLP技術。

使用ETEC的Xtreme 8K DLP 3D打印機時,除了DLP技術的一般優勢(例如速度和復雜的幾何形狀)之外,用戶還可以解除在打印中遇到的多種受限問題。如一次打印多少零件的限制,構建板可承受的重量并且需要大量支撐以確保附著力,以及重涂需要具有低粘度的樹脂,因此對可以使用的樹脂類型存在嚴重限制。以上問題,都限制了產量和最終材料特性。

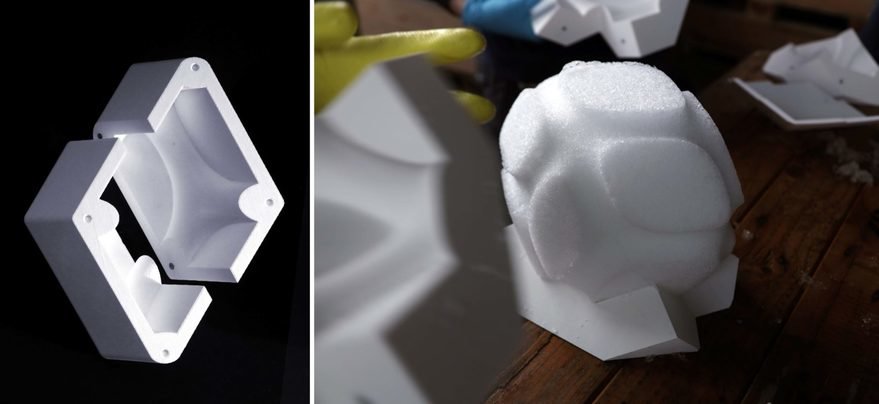

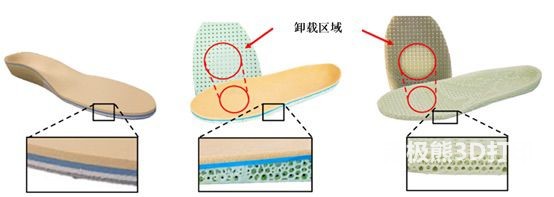

△得益于Xtreme 8K自上而下DLP 3D打印機和新材料,Additive Aerosport能夠輕松生產由橡膠制成的定制零件

案例:DLP被用于徹底改變橡膠零件

Aerosport Additive是一家位于俄亥俄州的服務機構,它為汽車、航空航天、電子等行業的客戶生產原型和工作模型,發現ETEC的DLP技術和Xtreme 8K自上而下DLP打印機是創建更好的橡膠零件的方式之一。

在采用DLP之前,Aerosport Additive需要依靠聚氨酯鑄件,來進行原型設計和小批量生產,并依靠注塑成型來大規模生產橡膠部件。以前,對于3D打印技術來說,制造工業橡膠部件一直是一項挑戰,幾乎不可能制造出具有真正橡膠外觀、觸感和性能的材料。現在情況不再如此。

通過使用Xtreme 8K和Adaptive3D的柔性樹脂Elastic ToughRubber材料,該公司能夠快速、廉價地生產出滿足肖氏A70硬度的橡膠零件。具體的應用案例如創建四向開關,這些開關連接到飛機上的控制桿上,對于對飛機的配平控制進行微調至關重要。

可以想象,這些零件的生產量通常較小,并且采用傳統聚氨酯鑄造工藝,又是一個緩慢且昂貴的過程。借助ETEC Xtreme 8K和Aerospace Additive 3D打印技術,現在可以在2.5小時的一次構建中,生產多達150個開關,從而節省時間和費用。最重要的是,3D打印技術還允許更改或微調設計,以滿足不同客戶的需求。

(責任編輯:admin)

最新內容

熱點內容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打