3D打印-增材制造固體氧化物燃料電池發電單元中的鼓風機,大幅降低成本

固體氧化物燃料電池 (SOFC) 技術是一種有前途的綠色能源,現在從研究階段進入商業化。根據3D科學谷的市場了解,美國能源部 (DOE) 多年來一直對 SOFC 進行投資(自 1995 年以來已投資 7.5 億美元),作為正在進行的能源生產過程中脫碳努力的一部分。美國能源部將 SOFC 描述為一種電化學裝置,它直接通過碳氫燃料(通常是天然氣)的氧化來發電,同時消除了實際的燃燒步驟。

一般的SOFC發電系統包括燃料處理單元、燃料電池發電單元以及能量回收單元。其中,陽極廢氣循環鼓風機 (AORB)是“設備平衡”的重要組成部分——通過AORB來支持 SOFC 燃料堆的正常運轉。而3D打印可以在陽極廢氣循環鼓風機 (AORB)實現設計的靈活性與制造的經濟性的平衡結合。

固體氧化物燃料電池很有吸引力,因為它們在非常小的封裝中產生大量能量,基本上,SOFC 就像一個無限壽命的電池,不斷地被充電——而不會燃燒給它充電的氣體。

根據百度百科,固體氧化物燃料電池(Solid Oxide Fuel Cell,簡稱SOFC)屬于第三代燃料電池,是一種在中高溫下直接將儲存在燃料和氧化劑中的化學能高效、環境友好地轉化成電能的全固態化學發電裝置,是幾種燃料電池中,理論能量密度最高的一種。被普遍認為是在未來會與質子交換膜燃料電池(PEMFC)一樣得到廣泛普及應用的一種燃料電池。

固體氧化物燃料電池具有燃料適應性廣、能量轉換效率高、全固態、模塊化組裝、零污染等優點,可以直接使用氫氣、一氧化碳、天然氣、液化氣、煤氣及生物質氣等多種碳氫燃料。在大型集中供電、中型分電和小型家用熱電聯供等民用領域作為固定電站,以及作為船舶動力電源、交通車輛動力電源等移動電源,都有廣闊的應用前景。SOFC可用于發電、熱電回用、交通、空間宇航和其他許多領域,被稱為21世紀的綠色能源。

SOFC 結構緊湊,可以在工廠制造,然后運輸到需要支持分布式能源生產的特定地點,相比于通常需要數十億美元和多年才能建立的集中式多兆瓦發電廠,SOFC 非常有效。與普通電池不同,它們不會隨著時間的推移而斷電,因為只要提供試劑,就可以無限期地繼續電化學反應。

2019 年全球出貨了超過 40,000 臺 100 千瓦SOFC燃料電池(每臺能夠為 50 戶家庭供電)。但制造技術的挑戰阻礙了SOFC被更廣泛采用:許多 SOFC 組件的成本很高制造,并且由于暴露在腐蝕性氣體中,這些組件很快就會磨損得令人沮喪。

Mohawk 總部位于紐約,專門從事“清潔技術”的渦輪機械組件制造,其產品組合包括可再生能源渦輪發電機、無油渦輪壓縮機/鼓風機和電動機。

為了幫助克服這些挑戰,Mohawk 設計了SOFC燃料電池的一些關鍵部件,以延長使用壽命和提高效率。一個例子是陽極廢氣循環鼓風機 (AORB)。

在運行期間,每個燃料電池僅使用其所供給的氣體的約 70%;大約 30% 與水(電化學反應的產物)一起直接通過系統。如果不想扔掉剩余的氣體或水,就需要想把它們送回過程的開始,這就是陽極廢氣循環鼓風機 (AORB)的用武之地:AORB本質上是一個低壓壓縮機或風扇,回收廢氣并將其返回燃料電池發電單元的前部。

由于SOFC燃料電池系統中的工藝氣體,傳統鼓風機容易腐蝕和降解;混合物中的氫會侵蝕制造鼓風機的合金,還會損壞為鼓風機提供動力的電機的磁鐵和電氣元件。因此, SOFC燃料電池通常需要每兩千小時到四千小時進行一次大修。

這一統計數據遠遠低于美國能源部 DOE 的目標,即典型 SOFC 的運行壽命為 40,000 小時,并且安裝成本從平均 12,000 美元/千瓦(電能)降低到 900 美元/千瓦。

通過傳統制造的陽極廢氣循環鼓風機 (AORB)的成本高得令人望而卻步——這在很大程度上是由于其高速離心葉輪,該葉輪在極端的機械和熱應力下持續運行。為了獲得最長的使用壽命,該零件必須由昂貴的高強度鎳基耐腐蝕超級合金材料制成,例如難以加工或鑄造的 Inconel 718 或 Haynes 282。

此外,在葉輪中實現最佳空氣動力學效率需要復雜的 3D 幾何形狀,這對傳統制造來說是一個挑戰。并且由于目前SOFC市場還處于的初期發展的性質,葉輪生產的批量相對較小,難以實現規模制造經濟。

如何降低成本?3D打印-增材制造提供了令人信服的答案。使用傳統制造技術,只制造他們想要的少數定制葉輪或蝸殼,成本會非常高。美國能源部DOE 的目標是降低成本并提高 SOFC 的性能,因此對3D打印-增材制造等創新制造方法充滿熱情。

通過美國能源部DOE的資金支持 (小型企業工業研究項目資金) ,Mohawk與 Velo3D 合作改用增材制造技術來加工陽極廢氣循環鼓風機 (AORB),結果令人大開眼界:通過傳統的減材制造葉輪每個售價高達 15,000 至 19,000 美元,而當3D 打印它們時,成本下降到 500 到 600 美元——成本降低非常顯著。

更重要的,LPBF激光熔融金屬3D打印可以提供所需設計靈活性的技術。AM增材制造實現的設計自由度與葉輪葉片的數量、角度或間距無關——所有這些都對空氣動力學效率有直接影響。通過3D打印可以實現更高性能旋轉渦輪機械設計,達到所需的幾何精度,并且降低相關制造成本。

測試表明,通過LPBF激光熔融金屬3D 打印的 Inconel 718 具有高于鑄造材料的機械性能,例如屈服強度和蠕變耐受性,這對于高應力離心鼓風機和壓縮機應用來說綽綽有余。

此外,使用 Velo3D 的技術,團隊能夠在葉輪上構建一次性護罩,獲得他們想要的翼型和流路形狀,然后通過非常簡單的機加工操作來移除加工余量。表面處理是另一個重點,犧牲護罩的有趣之處在于,提供了一條穿過葉片的流動路徑,研究開發團隊可以使用該路徑通過擠壓珩磨來校正粗糙度,最終表面光潔度與傳統制造方式獲得的相當,并且符合空氣動力學目的。更重要的是,所有使葉輪正常運行的關鍵設計尺寸都在公差范圍內。

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

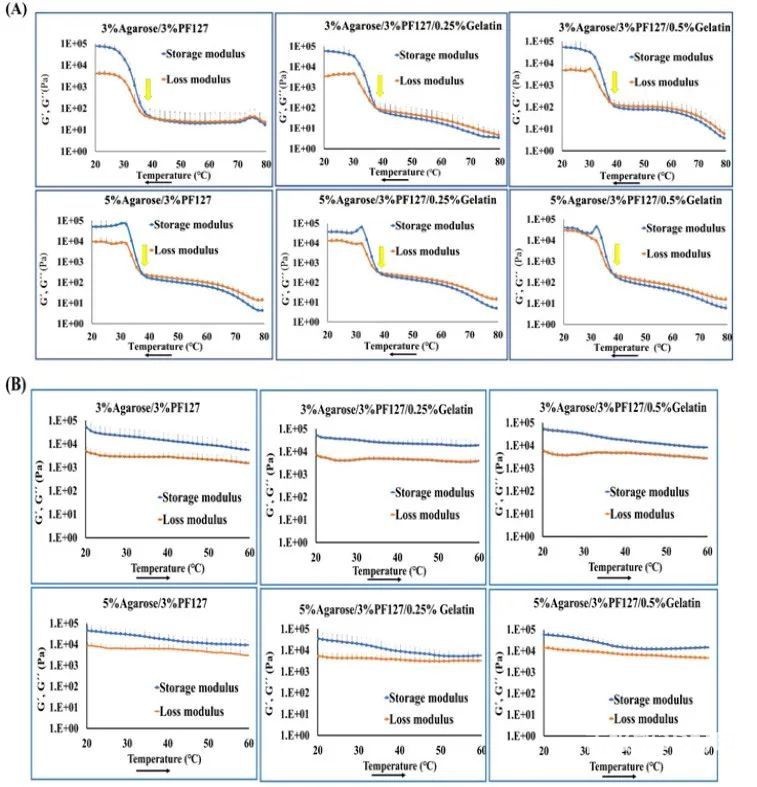

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

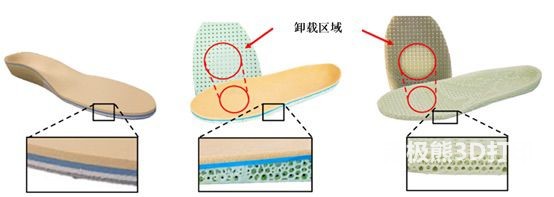

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打