32個鎢模塊!案例洞悉3D打印進入大型強子對撞機制造應用進展

根據歐洲核子研究組織,目前全世界有超過3萬臺加速器,其中大部分用于醫療和工業。增材制造可以優化和縮短加速器的制造過程,降低制造成本,在減小加速器占地面積的同時,大幅提高其性能。

3D打印用于粒子加速器相關零件的制造由來已久,2016年,澳大利亞墨爾本大學的科學家獲得了3D打印超導諧振腔腔的突破,這在世界范圍內屬于首例,超導諧振腔在越來越多的實驗工具用來研究宇宙的性質,它們的目的是儲存微波,讓他們耗費盡可能少的能量并同時產生共鳴。共鳴的微波能夠加速粒子加速器中的帶電粒子,產生高穩定頻率,以實現測量光速等應用。

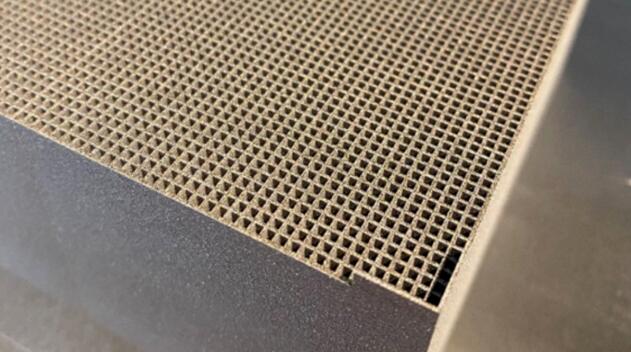

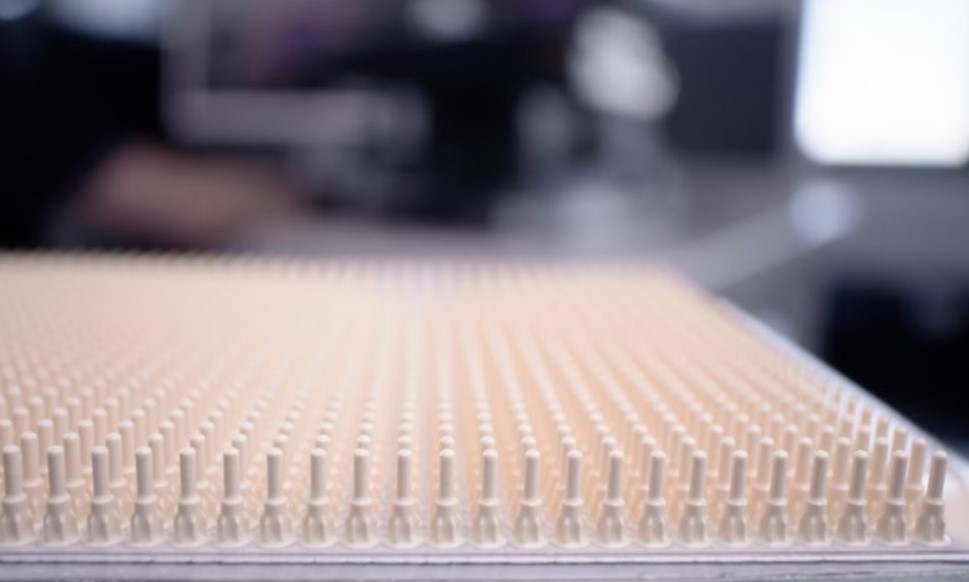

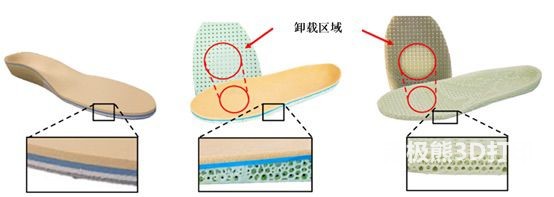

世界上最大和最強大的粒子加速器,位于CERN歐洲核子研究組織的大型強子對撞機 (LHC),正在升級為增材制造的鎢模塊,這將使物理學家能夠以更高的精度研究罕見的過程和現象。五年前,新鎢結構的生產是不可想象的,通過具有精細分辨率的 AMCM M 290-2 FDR 系統,CERN歐洲核子研究組織獲得了該實驗裝置所需的高質量部件,鎢模塊具有大約 5000 個尺寸為 1.2 x 1.2 x 150 毫米的方孔,是使用 AMCM M 290-2 FDR 增材制造機器制造的。

壁厚1.2mm的鎢模塊嵌入7×8米的大型壁結構

壁厚1.2mm的鎢模塊嵌入7×8米的大型壁結構

© CERN

鎢模塊將構成大型強子對撞機電磁量熱儀 (ECAL) 的中心,這是一個 7 x 8 米的大型壁結構,用于測量電子和光子的能量。大型強子對撞機電磁量熱儀 (ECAL) 由 12 x 12 厘米的模塊組成,計劃用鎢制成的新結構替換最里面的 32 個模塊,這是一個約 0.5 平方米的區域,那里的條件最具挑戰性且對成功至關重要。

每個鎢塊都有大約 5000 個 1.2 x 1.2 x 150 毫米的方孔,壁厚為 500 微米,并填充有閃爍纖維。纖維不能被粗糙的表面劃傷,因此鎢壁的表面質量必須高。來自德國EOS的AMCM M 290-2 FDR 設備是一款具有精細分辨率的粉末床激光熔融 (PBF-LB) 增材制造設備,適用于此類要求苛刻的應用。AMCM M 290-2 FDR 具有兩個 400 瓦激光器和 150 x 220 x 325 毫米的構建體積。

粒子加速器和真空設備中都需要一種導電性和導熱性能良好的零部件,銅金屬是適合這些應用的材料,因而在這一領域被廣泛使用。

這些應用對于銅的純度、密度和冶金性能(如晶體學紋理和晶粒尺寸)方面要求高,需要接近理論上可達到的最高質量。從制造的角度上來看,需要復雜的設計和廣泛的冶金工藝路線,然后將多個組件組裝、釬焊或焊接成最終零件。在傳統制造工藝中,每個銅組件都是單獨加工然后再焊接組裝的,將多個零件釬焊在一起需要大量時間,精度和維護,而且兩種相連的材料之間可能存在潛在的質量隱患。因此,3D打印提供了減少組裝的解決方案。

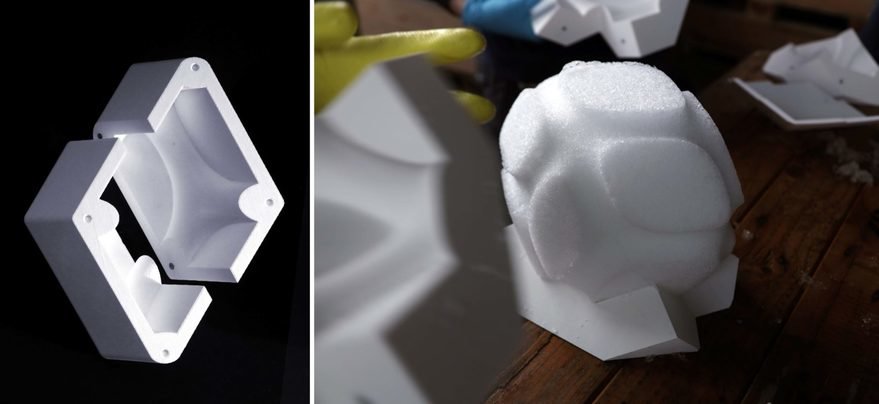

2021年,德國Fraunhofer IWS研究所3D打印用于粒子直線加速器的銅四極桿組件,Fraunhofer IWS研究所開發了完整的四極桿設計,其工作原理是高頻射頻四極 (HF-RFQ),這些四極電極連接成一排,將質子加速到非常高的速度。基于 CERN 開發的新技術的高頻四極桿是新一代設施的關鍵組件。在四極桿中,四個交替極化的電極彼此面對,像花瓣一樣圍繞中心粒子軌跡排列。如果用戶施加交流電壓,將建立快速變化的電場。這些場在波浪狀電極尖端之間發送粒子,使它們越來越接近光速,通過每個四極桿的“電極花瓣”。與通常巨大的環形加速器不同,這些直線加速器更緊湊。

這些系統可用于在機場進行更好、更自動化的毒品和武器檢查。科學家們看到了 3D 銅打印的巨大潛力,根據弗勞恩霍夫 IWS 純銅和銅合金增材制造專家,這種方法將能夠顯著減少制造時間,例如,快速原型設計將成為推動加速器技術未來發展的可能。今天,許多銅零件在通過鍛造或鑄造的制造工藝獲得加工。然而,3D打印-增材制造工藝開辟了生產高度復雜幾何形狀的新選擇,而這在常規制造工藝中根本不可能實現。

由于銅的導熱性和導電性非常好,因此,當這種金屬可以在3D打印-增材制造系統中進行處理,則將對目前和未來的銅產品的設計與制造構成重大改進潛力。此外,與傳統工藝相比,增材制造可以節省材料,從而減少銅的資源消耗。

2022年,德國通快集團(TRUMPF)以增材制造的方式制造了未來粒子加速器的一個核心部件:射頻四極加速器。它的特別之處在于:首次實現了對這一關鍵銅部件的整體打印。

此前,歐洲核子研究組織乃至整個工業界制造的射頻四極加速器大多是采用傳動機加工的方式 —— 許多單獨的生產步驟,如銑削和釬焊等,時間和成本投入巨大。增材制造的出現,節省了許多中間步驟。例如,通快3D打印設備在打印射頻四極加速器時能圍繞空隙進行建造,如冷卻通道。

總體來說,3D打印進入大型強子對撞機制造應用正在從實驗室研究開發走向實際應用,3D打印讓粒子直線加速器的開發更加速!

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打