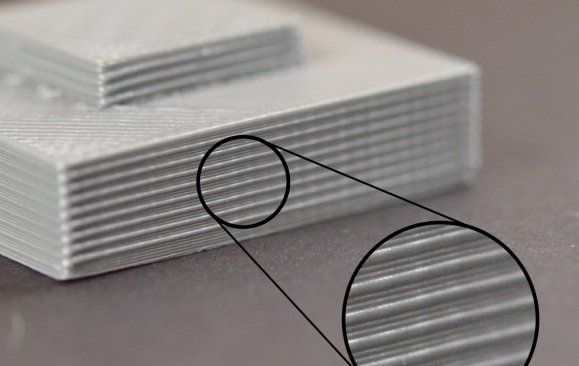

如何解決3D打印時側面出現波浪紋的問題

3D打印件的側面由數百層獨立的層構成。如果一切工作正常,這些層應當是表現為單純光滑的表面。然后,只要這些層里頭的哪怕一層出差錯,通常就會在打印件的外立面清晰的看到。這些出錯的層在打印件的側表面形成線或紋理。很多時候這種瑕疵周期出現,意思是這些線看起來是一種重復的樣式(例如每15層一條)。下面的部分將看看這類問題通常的成因。

擠出不一致:

最常導致這個問題的原因是耗材的質量不好。如果耗材的外徑公差不緊,那么你會看到打印件側面上的變化。例如,哪怕你的整捆耗材直徑僅僅有5%的外徑變化,從噴嘴里頭擠出來的塑料的寬度就有可能達到0.05mm的變化。這種額外的擠出會產生比其他層都更寬的層,并最終看起來像是打印件側面的線紋。想要產生完美光滑的側表面,你的打印機需要有非常好的擠出一致性,這要求高質量的耗材。其他可能的引起擠出不一致的因素,請閱讀本文的“擠出不一致”部分。

溫度變化:

大部分的3D打印機都是使用PID控制器來調節擠出機的溫度。如果PID控制器調整不當,擠出機溫度將持續的起伏變化。由于PID控制器工作的固有特性,這種波動會呈現周期性,意味著溫度將會以正弦波的形式變化。當溫度變高,塑料的流動性會比低溫的時候不同。這將導致層間擠出的差異,在打印件側面產生可見的紋理。恰當的整定應當能將擠出溫度穩定在+/-2度范圍內。打印過程中,你可以使用Cura的機器控制面板來監視擠出機的溫度。當變化大于2度的時候,你可能需要重新調校你的PID控制器。請咨詢你的打印機制造商獲取調整的說明。

機械問題:

如果你感覺擠出一致性和溫度變化方面沒有什么問題,那么打印件側面的線和紋理的成因還有可能是機械方面的原因。例如打印床在打印時晃動或振動,這會導致噴嘴的位置變化。于是有些層會比其他的層稍微厚一點。這些厚點的層就會在打印件側面形成紋理。另一個常見的原因是Z軸絲桿沒有定位好。比如,齒隙問題或步進電機控制器設置問題等。即使是很小的熱床位置變化都會對每層的打印產生很大的影響。

(責任編輯:admin)

只需3步,擺脫你不喜歡的3

只需3步,擺脫你不喜歡的3 3D掃描儀怎么玩?

3D掃描儀怎么玩? 如何使用光固化3D打印機打

如何使用光固化3D打印機打 講述3D打印機怎么用 初學

講述3D打印機怎么用 初學 手工對FDM 3D打印部件進行

手工對FDM 3D打印部件進行 光固化3d打印如何優化模型

光固化3d打印如何優化模型 創想三維:如何用

創想三維:如何用 為了便于3D打印,

為了便于3D打印, 初學3D打印者必讀

初學3D打印者必讀 為了便于3D打印,

為了便于3D打印,