走近江淮汽車:看民族汽車品牌如何利用3D打印轉型(2)

3D打印作為一種先進的制造手段,究竟如何幫助汽車企業?主要優勢在于它突破了產品的設計限制,極大縮短了產品開發周期,同時大大降低研發成本,并且同步開發,提升了新產品的可靠性。從內飾到輪胎、空氣管道、蓋子、氣動模型、缸體、缸蓋、燃油系統、殼體等設計及功能驗證3D打印都可以大展拳腳,它無需開發模具便能非常快速地將原型打印出來,開發人員能通過3D打印件靜態分析和實車安裝發現問題,再和結構設計工程師技術溝通,優化零件結構設計,提高零件的強度和可制造性,簡化零件結構,驗證技術結構可行性,提高產品成熟度。

胡鵬舉了兩個簡單的例子,比如說汽車的造型階段,需要借助3D打印,用生動立體的實物來展現設計師創意。江淮的第一款轎車賓悅研發過程,已經有了3D打印的參與。研發過程中,不少內飾設計借鑒和參考了市面上比較成熟的車型的元素。在做外形評審時,原來用平面的圖片張貼在模型上面,無法體現不同角度的視覺效果。他們于是利用3D打印做了很多內飾的旋鈕、按鍵等零部件,全部鑲嵌在模型車上面,非常直觀。目前江淮即將上市的一款純電動汽車在汽車外飾造型上也大量采用了3D打印。純白小巧的車身,配上湛藍的3D打印銘牌、后視鏡等,大大節約了整個車身造型的時間。

特別值得一提的是,汽車外殼中的隔柵、曲面結構非常多,“最難制作的是那種全網格化的”。這種造型傳統機床加工是非常困難的,而通過將這些復雜的局部零部件3D打印之后再鑲嵌進整車模型中,可以達到理想的效果。

此外,“小批量生產”也是比較典型的應用場景——每款新車正式上市前會有一個公告環節,這個階段一些零部件還沒有最后成型,傳統方式是外包進行手工制作,這就導致每輛車的零部件會存在偏差。而利用3D打印,能夠一次性小批量制作外觀一模一樣的零部件,保證公告環節展示車型的一致性。

胡鵬說,3D打印原來只是服務于外觀造型。現在已經應用于于底盤,變速箱,發動機等等內部結構設計。3D打印在公司研發部門使用的領域已經越來越寬泛。

和傳統造型方式取長補短

隨著工業生產逐漸從大規模批量化生產轉變為小批量和個性化生產,汽車產品的生命周期和投放市場的時間越來越短。從微型車到大型的SUV,從小型面包車到100多噸的大型重卡,江淮汽車經過十幾年高速的發展,產品線已經非常豐富,產品更新的速度和頻率也越來越快,這對設計開發部門也提出了越來越高的要求。

熟悉汽車研發的人也許都知道,汽車在正式進入量產之前,必須先制作出等比例的實物模型。在汽車造型階段,要做兩個模型,分別是油泥模型和硬質模型。“玩泥巴”即用油泥是汽車造型的一種主要手段。油泥類似于一種黏土,用在汽車表面的研發過程中已經有幾十年了,它非常適合于做一些光滑的大面積的汽車外表面,但是對于制作一些非常精細的零部件例如隔柵、按鈕、按鍵等卻非常難。

(責任編輯:admin)

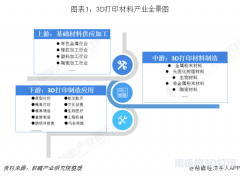

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,