走近江淮汽車:看民族汽車品牌如何利用3D打印轉型(3)

一個好的“泥匠”需要多年修煉才能達到爐火純青的手藝,而且面臨著技術失傳的困境。胡鵬談到,兩年前,為江淮汽車服務多年的一位老藝人退休,他的手藝已經無人可繼成。“但是我們的手段會越來越多,不僅僅局限于傳統手段,3D打印就是一個很好的補充手段。還有虛擬現實系統,能夠模擬汽車在不同場景中的表現。”

而硬質模型的材料為樹脂,雖然已經引入了國外先進的數控機床進行前期加工,但由于硬質材料非常堅硬,導致制作周期非常長,就算兩班人馬24小時輪番工作,整個外殼做下來也需要45天,成本非常昂貴。

“對于汽車研發來說,一款車型從設計到成品,開發周期也就2到3年,這個時候一個半月的時間是非常長的。如果能用3D打印替代一部分硬質模型,預計模型制作時間將縮短至15天,這將會是一個巨大的突破和提升。”胡鵬總結。

以聯泰RS600SS為代表的3D打印設備具備自動化、智能化的特點,能夠利用晚上的時間打印。利用3D打印等先進的輔助手段,來改善前期比較困難和耗時的一些階段,比如模型等候的45天,就能給一個項目節約不少時間。

未來:應用空間廣闊

汽車行業也是3D打印最早開始滲透并應用的領域,到今天,除了福特、寶馬、蘭博基尼、大眾之外,像通用、保時捷、本田、克萊斯勒、奔馳、奧迪等,幾乎所有的整車廠都在采用快速成型設備來滿足汽車不同階段的研發需求。

除了快速原型制造之外,寶馬等企業已經利用3D打印制作生產線上的工裝夾具和生產工具。胡鵬對此非常認同。他談到寶馬的一個典型案例就是3D打印貼標機,可以幫助準確地將Logo貼到不同位置的汽車上。“3D打印完全可以進入汽車生產制造環節。例如一線工作人員發現了哪些不適應的地方,馬上可以用3D打印來制作一些得心應手的工具,又方便又快捷。”

談及3D打印未來在江淮汽車的應用前景,這位研發部門的“老司機”充滿了信心,他談到,雖然目前3D打印由于對材料的安全性能和力學性能限制,還很少用來直接制造零部件,但3D打印技術完全可以通過選擇合適的切入點,在汽車生產制造環節發揮更大的價值。比如利用3D打印技術直接打印非關鍵部件,如前后保險杠翼子板、保險桿等。其次,3D打印在汽車改裝領域有很大的市場,能夠為客戶提供個性化、小批量的定制服務。正是意識到這個正在逐漸成長的潛力市場,江淮汽車已經成立了一個專門的部門,負責個性化定制和車輛改裝。“比如量產的時候是黑色的內飾板,我們可以特別定制全白的。或者為客戶開發不同款式的車頂行李架。針對女性消費群體,我們可以提供紅色的內飾,等等。”而這些“私人定制”,正是3D打印大顯身手的地方。

(責任編輯:admin)

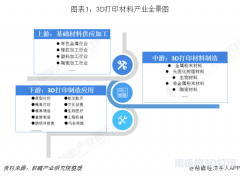

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,