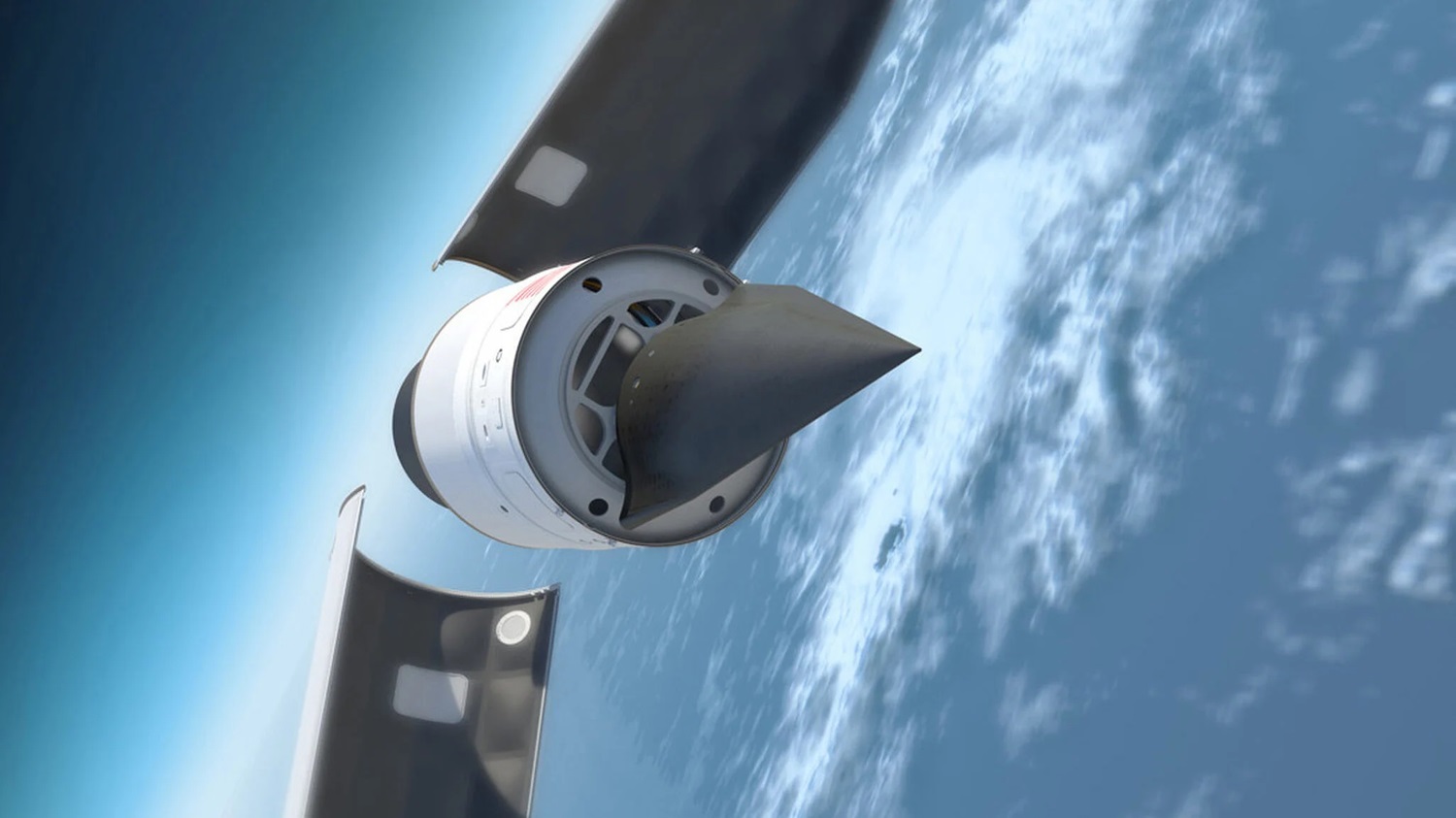

3D Systems為空客打印整體部件,通過增材制造減少部件數量

時間:2022-09-02 11:59 來源:未知 作者:admin 閱讀:次

最終部件或子組件的裝配是制造過程中的常規部分,需要額外的時間、設備、

人力和質量控制,裝配點可能會產生問題。裝配點通過緊固件增加了額外的重量,從而導致在消耗燃料的應用中的運營成本增加。裝配

點還是常見的故障點,如果連接點被削弱,則可能會導致不良風險或停機。由于這些原因,尋找創新且有效的方法來消除或減少裝配件可以為眾多領域帶來益處。

增材制造 (AM) 為企業和設計工程師提供的一個關鍵優勢是 其生產復雜部件的能力。增材制造所擅長制造的復雜部件的 其中一個分支,是整合裝配件和一體式設計。增材制造讓部件可以在設計階段進行連接,并在生產中無縫整合。這意味著減少了對緊固件的需求,并減少了生產的部件總數。

部件整合不但為實現新水平的制造效率打開了大門,還為設計工程師提供了無比的自由度。

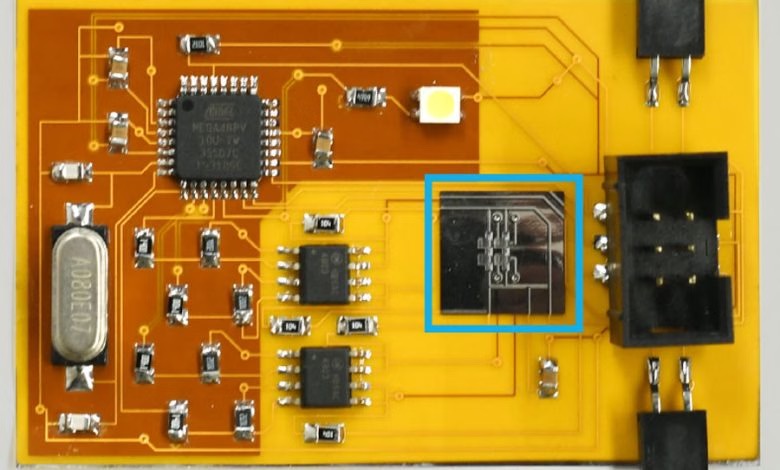

鈦排氣裝置便是增材制造有助于減少部件數量的實例

采用傳統的設計與制造方法時,該排氣裝置由 20 個獨立部件組成。通過針對增材制造調整設計, 可以在單個部件中生產等效組件。

創建一體式設計可以將設計時間從六周縮短到六天。采用 3D Systems 的直接金屬打印 (DMP),建模時間僅為 23 小時。換個角度看,如果不借助增材技術, 完成類似的制造流程需要大約六個月的時間,使增材制造所能帶來的轉型影響更加突出。

增材制造實現的效率提升

未來會是怎樣

△馬里蘭大學的環境工程中心實現了 155:1 的部件數量減少率

增材制造不但為實現新層次的效率提供了途徑,還提供了全新的設計與制造方法。

傳統制造而設計的現有 CAD 文件并借助3D打印機進行生產遠遠不夠,因為這種方法并未利用這種新的制造方式帶來的價值。通過在初始設計階段重新考慮部件,可以實現顯著的好處。

增材制造 (AM) 為企業和設計工程師提供的一個關鍵優勢是 其生產復雜部件的能力。增材制造所擅長制造的復雜部件的 其中一個分支,是整合裝配件和一體式設計。增材制造讓部件可以在設計階段進行連接,并在生產中無縫整合。這意味著減少了對緊固件的需求,并減少了生產的部件總數。

部件整合不但為實現新水平的制造效率打開了大門,還為設計工程師提供了無比的自由度。

鈦排氣裝置便是增材制造有助于減少部件數量的實例

采用傳統的設計與制造方法時,該排氣裝置由 20 個獨立部件組成。通過針對增材制造調整設計, 可以在單個部件中生產等效組件。

創建一體式設計可以將設計時間從六周縮短到六天。采用 3D Systems 的直接金屬打印 (DMP),建模時間僅為 23 小時。換個角度看,如果不借助增材技術, 完成類似的制造流程需要大約六個月的時間,使增材制造所能帶來的轉型影響更加突出。

增材制造實現的效率提升

- 設計時間從 6 周減少到 6 天

- 20:1 的部件數量減少率

- 生產時間減少 75%

-

消除了組裝時間、檢查和錯誤

未來會是怎樣

△馬里蘭大學的環境工程中心實現了 155:1 的部件數量減少率

增材制造不但為實現新層次的效率提供了途徑,還提供了全新的設計與制造方法。

傳統制造而設計的現有 CAD 文件并借助3D打印機進行生產遠遠不夠,因為這種方法并未利用這種新的制造方式帶來的價值。通過在初始設計階段重新考慮部件,可以實現顯著的好處。

(責任編輯:admin)

相關內容

最新內容

熱點內容

梁柏濤:美國參議院這一票

梁柏濤:美國參議院這一票 美國俄亥俄州宣布撥款6200

美國俄亥俄州宣布撥款6200 Schunk集團全資收購ESK-SI

Schunk集團全資收購ESK-SI 美國空軍利用拓竹3D打印機

美國空軍利用拓竹3D打印機 3D Systems推出集成式數字

3D Systems推出集成式數字 Aker Solutions設立新3D打

Aker Solutions設立新3D打 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人 Align Technology

Align Technology AM Craft在種子輪

AM Craft在種子輪 Aerojet拿下五角

Aerojet拿下五角