高分辨率3D打印活性酶催化載體,通過精細(xì)結(jié)構(gòu)提高連續(xù)催化反應(yīng)器合成效率

在生物化工領(lǐng)域中,酶催化反應(yīng)因其高效性和對合成環(huán)境的相對寬容性而聞名,常用于合成和加工經(jīng)濟(jì)價(jià)值高且難以通過傳統(tǒng)化學(xué)合成途徑獲取的化合物。然而,酶催化反應(yīng)所需的活性酶往往價(jià)格不菲,且在傳統(tǒng)合成流程中不易分離,這不僅造成了資源的嚴(yán)重浪費(fèi),還使得酶催化流程的成本控制成為一大挑戰(zhàn)。因此,學(xué)術(shù)界致力于探索將活性酶負(fù)載于催化載體的方法,通過構(gòu)建連續(xù)催化反應(yīng)器,使反應(yīng)物連續(xù)流經(jīng)并接觸載體上的活性酶,從而實(shí)現(xiàn)連續(xù)化生產(chǎn)。這一方法避免了酶直接進(jìn)入反應(yīng)液,省去了后續(xù)的分離步驟,提高了酶的利用效率和經(jīng)濟(jì)性。但此模式亦存在加工效率不高的問題,原因是酶未直接置于體系中,與反應(yīng)物的接觸面積受限,使得合成效率不及直接在體系中分散酶的方法。

3D打印技術(shù)的興起為生物基連續(xù)催化反應(yīng)器的制造帶來了新契機(jī)。該技術(shù)允許用戶精確制備催化載體的三維空間結(jié)構(gòu),從而最大化載體中的活性酶與反應(yīng)物的接觸面積,進(jìn)而提升反應(yīng)器的生產(chǎn)效率。近年來,已有研究通過將活性酶催化劑固定于高分子水凝膠網(wǎng)絡(luò)中的方法,成功制造了有催化活性的載體結(jié)構(gòu)。然而,這類結(jié)構(gòu)所面臨的一個主要挑戰(zhàn)是反應(yīng)物難以充分接觸載體內(nèi)部的活性酶:由于受限于基材的擴(kuò)散性能,往往僅有表面的酶能有效地發(fā)揮催化作用,導(dǎo)致內(nèi)部酶的利用不充分。

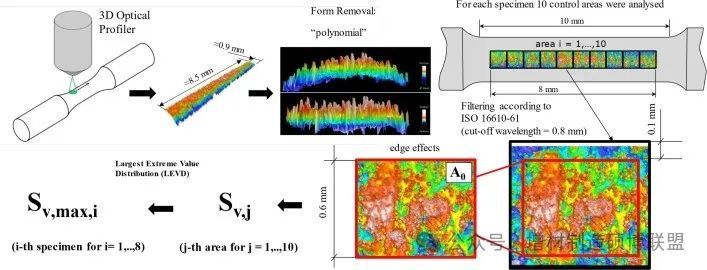

針對這一問題,來自諾丁漢大學(xué)的研究團(tuán)隊(duì)采用摩方精密面投影微立體光刻(PμSL)3D打印技術(shù)及創(chuàng)新的水凝膠配方,在保持催化酶活性的前提下,成功制造出精度高達(dá)10 μm的精細(xì)催化載體結(jié)構(gòu)。這一突破顯著增強(qiáng)了催化載體與反應(yīng)物的接觸,進(jìn)而提升了整個系統(tǒng)的催化效率。相關(guān)成果以“High resolution 3D printed biocatalytic reactor core with optimized efficiency for continuous flow synthesis”為題發(fā)表在期刊《Chemical Engineering Science》上。

該文章中的生物催化反應(yīng)器芯是利用摩方精密nanoArch® S130(精度:2 μm)3D打印設(shè)備直接打印加工而成。文中使用的光固化配方由聚乙二醇二丙烯酸酯(PEGDA),苯基磷酸鋰(LAP),檸檬黃和β-半乳糖苷酶配置而成,能夠?qū)崿F(xiàn)最小10 μm的孔道結(jié)構(gòu),并具有高保真度的最小50 μm的方形流道。相較于無流道結(jié)構(gòu),通過PμSL技術(shù)加工的三維酶基催化劑實(shí)現(xiàn)了提升催化效率,最高可達(dá)60%,并且通過將靜態(tài)反應(yīng)器修改成動態(tài)連續(xù)反應(yīng)器的方式,整個動態(tài)催化系統(tǒng)的催化效率相較于靜態(tài)催化系統(tǒng)提高了240%。

實(shí)驗(yàn)表明,β-半乳糖苷酶在未固化的聚乙二醇二丙烯酸酯中暴露160分鐘后,仍能保留80±10%的活性。同時,通過測量打印件浸泡在緩沖液中上清液的活性發(fā)現(xiàn),β-Gal被水凝膠包裹后幾乎沒有滲出,這進(jìn)一步證明了該方法的有效性。

團(tuán)隊(duì)人員在非流動條件下對含β-半乳糖苷酶的催化結(jié)構(gòu)活性進(jìn)行了初步評估。以邊長為2 mm的立方體、水平排列7×7 通道(通道寬度150μm、壁厚100 μm)的反應(yīng)器核心為例。分光光度法結(jié)果顯示,420 nm處含酶的反應(yīng)器核心產(chǎn)生的產(chǎn)物信號明顯強(qiáng)于不含酶的樣本,證明了該反應(yīng)器核心用于酶催化的可行性。

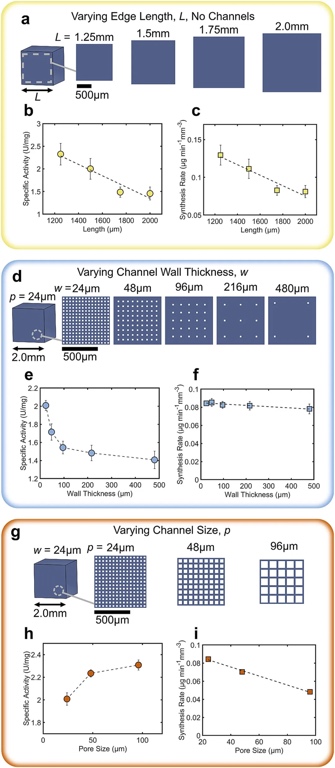

隨后,文章探討了不同打印結(jié)構(gòu)對反應(yīng)器性能的影響。以無通道的立方體為參考樣本,結(jié)果表明隨著催化結(jié)構(gòu)的邊長增加,比活性和合成速率均降低。這是因?yàn)榇呋诵某叽缭龃髸r,位于中心區(qū)域的酶與反應(yīng)物之間的擴(kuò)散路徑變長,導(dǎo)致酶的利用效率降低,同時產(chǎn)物擴(kuò)散也受到阻礙。這表明傳統(tǒng)無通道反應(yīng)器在擴(kuò)大規(guī)模生產(chǎn)的過程中,若不解決酶活性中心的可及性問題,增加體積會導(dǎo)致產(chǎn)量迅速達(dá)到瓶頸。

基于上述現(xiàn)象,為進(jìn)一步改善反應(yīng)物擴(kuò)散和酶可及性問題,團(tuán)隊(duì)嘗試在反應(yīng)器核心中設(shè)計(jì)通道。初步固定通道寬度為24 μm,改變反應(yīng)器核心的壁厚度(24 μm - 480 μm),觀察到壁厚從480 μm減小到24 μm時,比活性提高約40%,其中壁厚度小于100 μm 時提升尤為顯著。而這一尺度是傳統(tǒng)3D打印難以實(shí)現(xiàn)的,再次證明PμSL技術(shù)運(yùn)用于該類結(jié)構(gòu)的生產(chǎn)優(yōu)勢。實(shí)驗(yàn)觀察到合成速率并未隨壁厚度減小而顯著增加,這是因?yàn)闇p小壁厚度雖縮短了擴(kuò)散路徑提高了合成速率,但也減少了酶的總質(zhì)量,二者存在權(quán)衡關(guān)系。進(jìn)一步的研究表明,固定壁厚度為24 μm,改變通道寬度(24 μm- 96 μm)時,比活性增加15%,原因是較大通道利于熱對流,使底物更快到達(dá)水凝膠中心,從而增加了底物與酶的接觸機(jī)會。然而,合成速率卻下降了43%,主要原因?yàn)橥ǖ莱叽缭龃髮?dǎo)致打印水凝膠體積減小,進(jìn)而使得酶質(zhì)量隨之減少。

綜合實(shí)驗(yàn)結(jié)果,為了最大化比活性,采用薄通道壁和大孔隙組合可使比活性提高60% ,但就會導(dǎo)致在流動條件下大孔隙重要性降低。而對于小型反應(yīng)器核心而言,較小孔隙和增加酶質(zhì)量更利于提高合成速率。此外,分析表明比活性和合成速率與宏觀表面積相關(guān)性較差,高分辨率3D打印可精確控制分子在水凝膠中擴(kuò)散的最大路徑長度,進(jìn)而優(yōu)化生物催化反應(yīng)器性能。

接下來,團(tuán)隊(duì)設(shè)計(jì)并打印了一套完整的連續(xù)流反應(yīng)器。組裝完成后,研究人員先以50 μL/min 的流速將500 μL反應(yīng)物溶液注入反應(yīng)器,并重復(fù)9次循環(huán)。實(shí)驗(yàn)初期,由于反應(yīng)器需要時間建立穩(wěn)定的反應(yīng)物和產(chǎn)物流動狀態(tài),輸出的比活性較低(0.16 μmol·min-1·mg-1)。但隨著循環(huán)次數(shù)的增加,反應(yīng)器逐漸達(dá)到穩(wěn)態(tài),比活性也逐漸升高,最終達(dá)到約0.8 μmol·min-1·mg-1并趨于穩(wěn)定。

在比活性穩(wěn)定后,文章進(jìn)一步探究流速對反應(yīng)器性能的影響。控制流速在 25-1000 μL/min 范圍內(nèi)并保持500 µL的反應(yīng)物總量。實(shí)驗(yàn)結(jié)果表明比活性隨著流速的增加而不斷提高。當(dāng)最高流速1000 μL/min時,比活性達(dá)到 7.0 μmol·min-1·mg-1,相比靜態(tài)實(shí)驗(yàn)中獲得的最高比活性提高了200% 以上,且有效因子達(dá)到64%。這一結(jié)果與前期文獻(xiàn)中使用的3D擠出法(<7%)和3D噴射法(21.2%)的結(jié)果相比,有顯著的提升。合成速率也呈現(xiàn)出隨流速增加而上升的趨勢。在流速為1 mL/min 時,合成速率達(dá)到最大值0.29 μg·min-1·mm-3,相比靜態(tài)實(shí)驗(yàn)提高了240%。綜上所述,在低轉(zhuǎn)化率下,比活性/合成速率與流速呈線性比例關(guān)系,由于底物在主體流動中的濃度相對穩(wěn)定,流速成為控制合成速率的關(guān)鍵因素。但仍存在大量試劑未反應(yīng)就流過通道的問題。這也表明當(dāng)前反應(yīng)器在底物利用效率方面還有提升的空間。

總結(jié):該研究運(yùn)用高精度面投影微立體光刻 (PμSL) 3D 打印技術(shù),打印高分辨率 (10 μm)、高保真、酶活性水凝膠反應(yīng)器核心。相較于無通道的3D打印部件,該結(jié)構(gòu)成功將比活性提升60%,在小于100 μm 尺度實(shí)現(xiàn)效率突破,證明高分辨率3D打印可優(yōu)化反應(yīng)器性能。同時,構(gòu)建的3D打印連續(xù)生物催化流動反應(yīng)器性能突出。在最高流速下合成速率相比靜態(tài)實(shí)驗(yàn)提升240%,有效因子達(dá)64%。并且,小型反應(yīng)器理論的時空產(chǎn)率較好,滿足商業(yè)高價(jià)值產(chǎn)品生產(chǎn)要求,若能放大規(guī)模,有望推動藥物制造向更可持續(xù)的方向發(fā)展,為生物催化領(lǐng)域帶來新的突破。

原文鏈接:https://doi.org/10.1016/j.ces.2024.121156

(責(zé)任編輯:admin)

下一篇:綠激光與電子束對比:銅金屬3D打印技術(shù)優(yōu)勢與市場前景

重磅:AI開源大風(fēng)刮到自動

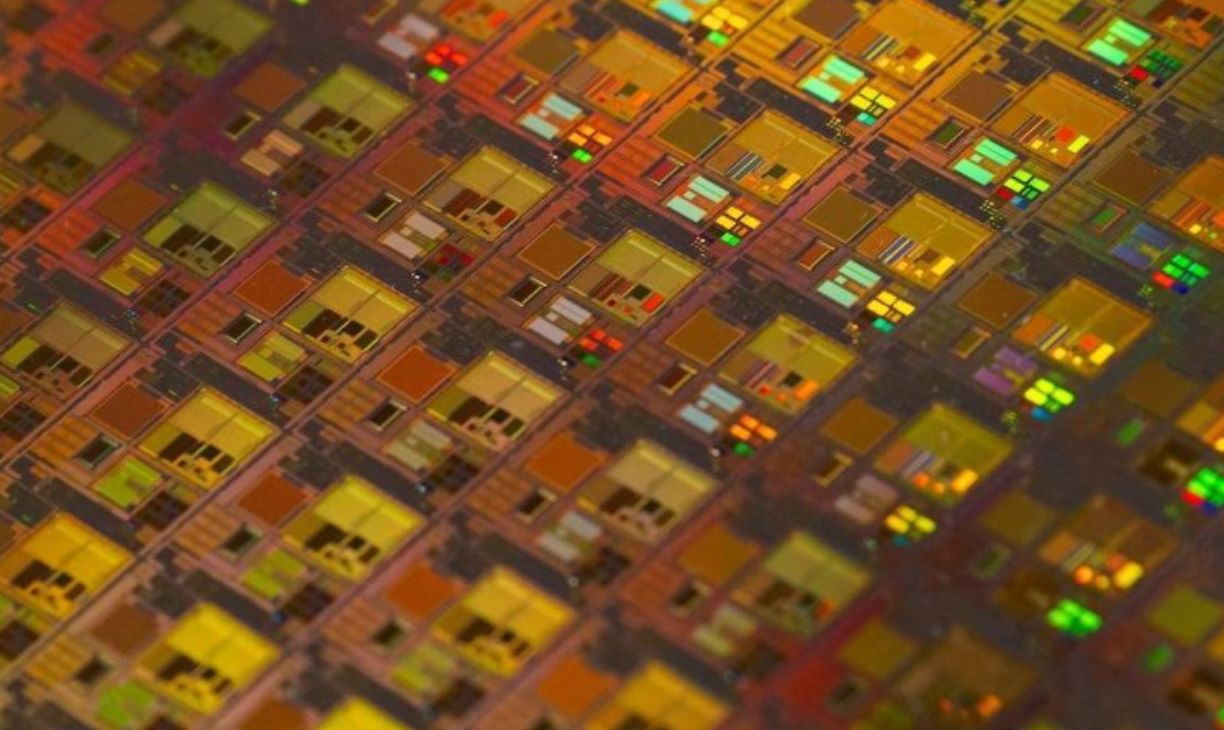

重磅:AI開源大風(fēng)刮到自動 增材制造助力半導(dǎo)體產(chǎn)業(yè):

增材制造助力半導(dǎo)體產(chǎn)業(yè): 非粉末床金屬增材制造綜述

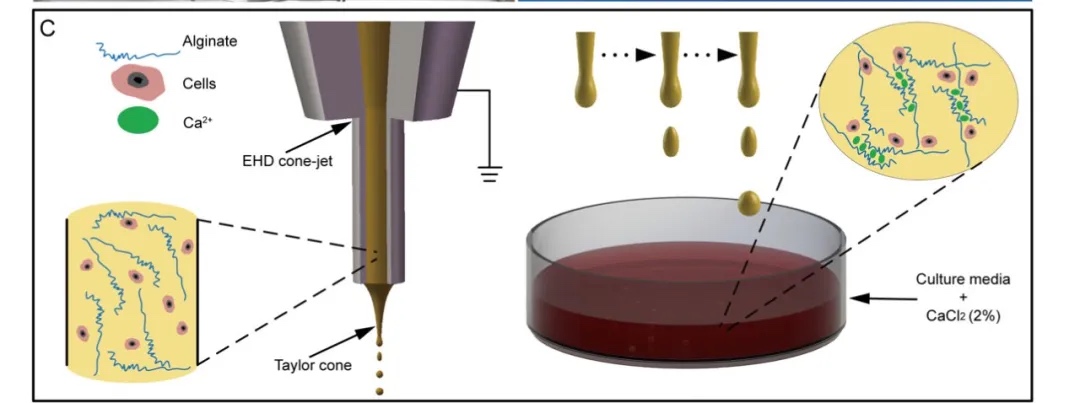

非粉末床金屬增材制造綜述 生物3D打印載細(xì)胞微球治療

生物3D打印載細(xì)胞微球治療 突破:特種鋼細(xì)粉收得率達(dá)

突破:特種鋼細(xì)粉收得率達(dá) 賦能綠色能源裝備長效運(yùn)行

賦能綠色能源裝備長效運(yùn)行 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實(shí)驗(yàn)室走向生產(chǎn)

從實(shí)驗(yàn)室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)