上海交通大學:高熵合金增材制造研究進展

增材制造(AM)高熵合金(HEA)因其優異的性能而受到廣泛關注。上海交通大學陳彬博士回顧了HEA AM的進展,包括各種AM技術,包括選擇性激光熔化(SLM)、選擇性激光燒結(SLS)、選擇性電子束熔化(SEBM)、定向能沉積(DED)、粘合劑噴射(BJT)、直接油墨書寫(DIW)和添加劑攪拌摩擦沉積(AFSD)。此外,該研究還討論了AM中使用的粉末和線材、AM加工HEA的后處理以及這些合金的機械和腐蝕性能。

選擇性激光熔化(SLM)

Y.Brif等人的研究表明,SLM等原子FeCoCrNi可以獲得均勻的單相FCC固溶體。通過在合金中引入1.8at.%的氮,與未摻雜合金相比,強度和延展性都得到了顯著提高。N摻雜的HEA表現出抗拉強度和伸長率的卓越組合,超過了許多其他單相FCC HEA。

在K.Zhou等人研究中,SLM處理的Ni2.1CoCrFeNb0.2在時效處理后表現出FCC基體內γ〃相的隨機分布。隨著時效時間的增加,γ〃相的體積分數也隨之上升,這顯著提高了拉伸強度。

在SLM工藝中, CoCrFeMnNi HEA可以由單個BCC或單個FCC相組成。沿構建方向顯示出復雜的分層微觀結構。這種微觀結構包括納米晶粒的產生、元素偏析、沉淀現象、蜂窩狀位錯結構、變形孿晶和變形引發的相變。

M.Jin等人的研究揭示了CrMnFeCoNi凝固過程中的偏析模式。具體來說,Cr、Co和Fe在凝固單元的核心積累,而Mn和Ni則傾向于向單元邊界偏析。

N.Choi等人探討了AM處理的CoCrFeMnNi HEA中一般高角度晶界(HAGB)的非平衡狀態,這些晶界表現出類似于嚴重塑性變形材料的非平衡狀態。

CoCrFeMnNi中的氧化物顆粒被鑒定為Mn2O3和MnO。Mn2O3相最有可能是由于元素Mn粉末的氧化物表面重熔造成的,而MnO顆粒應該是由于AM過程中Mn和O之間的原位氧化反應造成的。氧化物不僅可以提高強度,還可以增強抗蠕變性。增強的強度主要歸因于位錯硬化和納米級氧化物。

R.Li等人報告稱,SLM處理的CoCrFeMnNi HEA顯示出獨特的微觀結構特征,包括納米孿晶和四方σ相,通過晶粒細化和協同強化效應顯著提高了合金的力學性能。

P.Litwa等人證明了CrMnFeCoNi合金優于AISI 304L的可加工性,這歸因于其塑性行為具有相當大的延展性和足夠的強度。

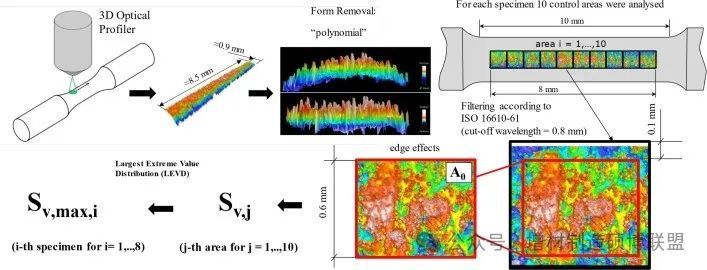

J.Guo等人研究了SLM加工的CoCrFeMnNi HEA的可加工性,評估了各種加工工藝對表面和亞表面質量的影響。他們的研究探討了HEA中顯微硬度、殘余應力和亞表面變形之間的相關性。

高熵合金中的Al元素

Al是HEA中的重要添加元素,AlCoCrFeNi由固溶體相組成,例如BCC、FCC或兩者兼而有之,具體取決于Al濃度或Al/Ni比。在低Al濃度下,AlxCoCrFeNi形成一個無序的FCC相,如0Al和0.1Al樣品中觀察到的那樣。隨著Al含量的增加,BCC(無序A2或有序B2)和FCC相的混合物出現。當Al超過閾值(x≈0.9)時,合金變成單個BCC相。

然而,Y.Liao等人也發現SLM處理的Al0.5FeCrNi2.5V0.2中只有一個BCC相。

F.Peyrouzet等人研究了SLM處理的Al0.3CoCrFeNi,該HEA表現出優異的打印性能,并表現出單相無序FCC固溶體,其<110>纖維紋理沿構建方向排列。

K.Sun等人發現,SLM處理的Al0.5CoCrFeNi HEA的微觀結構顯示出包含FCC和BCC相的成分,沒有復雜的金屬間化合物。

Z.Sun等人設計了Al0.1CoCrFeNi、Al0.5CoCrFiNi和Al1.0CoCrFeNiHEA,以研究Al對相變的影響。在凝固過程中,Al分配到枝晶間和晶界區域,在B2凝固后,剩余的液體形成FCC基質,通過固態相變轉化為B2。最終,B2和BCC混合物是由旋節分解產生的。

Al的引入,特別是在Al0.5CoCrFeNi中,顯著降低了熱裂紋易感CoCrFeNi-HEA中的熱裂紋密度。

Y.Su等人研究了Al含量對SLM制備的AlxCrCuFeNi2 HEA(x=0,0.5,0.75,1.0)的微觀結構和開裂行為的影響。他們觀察到,隨著Al的增加,從BCC到FCC加BCC/B2結構的轉變,伴隨著從柱狀到等軸晶粒形態的轉變。含有Al0.75和Al1.0的合金顯示出片狀/蜂窩狀FCC基體和枝晶間B2基體的共晶狀微觀結構,其中含有球形BCC納米沉淀物。FCC枝晶和BCC納米沉淀物富含Fe和Cr,而B2基體富含Al和Ni。

P.F.Zhou等人也觀察到SLM處理的Al0.5FeCoCrNi HEA在加工過程中從BCC相變為FCC相。由于嚴重的殘余應力,裂紋機制從粗FCC晶粒的晶間熱裂紋轉變為脆性BCC晶粒的穿晶冷裂紋,這與相變有關。Al0.75中的等軸組織減少了熱裂紋,共晶狀微觀結構有效地抑制了冷裂紋,顯示了它們在防裂方面的綜合作用。

然而,D.Karlsson等人發現,盡管探索了寬的工藝參數窗口,但由于構建過程中的固有應力,SLM生產的無裂紋AlCoCrFeNi HEA是無法實現的。

H.Yao等人研究了SLM處理的AlCrFeNiV,發現了具有柱狀晶粒、亞晶粒、L12納米相和位錯的復雜微觀結構。柱狀晶粒從幾十微米到200微米不等,沿著溫度梯度生長。SLM過程中的快速冷卻和非平衡凝固導致每個柱狀晶粒內形成亞晶粒,導致位錯和L12納米相的不均勻分布。SLM處理的AlCrFeNiV HEA表現出高強度和顯著的延展性,主要歸因于增強位錯硬化的亞晶粒和亞晶粒內L12納米相的存在。

D.Karlsson等人發現,AlCoCrFeNi表現出B2和BCC相。感應熔融樣品具有大的、隨機取向的晶粒,而SLM生產的樣品具有較小的樹枝狀晶粒,具有nm級的化學波動。退火增加了化學異質性,導致富鉻和貧鉻區域的形成。SLM的AlCoCrFeNi(Al=10at%)HEA包含無序BCC(A2)和有序BCC(B2)的兩相,這與傳統的鑄造和變形樣品不同。值得注意的是,在沒有額外熱處理的情況下,SLM樣品中存在Fe-Cr沉淀物。微觀結構顯示,平均1.5μm的柱狀A2晶粒外延生長,其間有B2相。

D.Vogiatzief等人研究了AlCrFe2Ni2,其特征是FCC和BCC相,其中BCC相在熱處理過程中發生旋節分解。

S.Sarkar等人研究了SLM處理的AlCoFeNiTiV0.9Sm0.1和AlCoFeNi V0.9Sm0.1HEA,發現這兩種合金中只有一個BCC相。

P.K.Sarswat等人研究了SLM制造的AlCoFeNiV0.9Sm0.1、AlCoFeNi Sm0.1TiV0.9、AlCoCoFeNiSm0.05TiV0.95Zr和塊體金屬玻璃AlCoFeNi2iVZr,發現這些合金大多表現出單相FCC結構。

高熵合金中的C元素

向HEA中添加C通常會導致沉淀碳化物的形成,從而導致顯著的沉淀強化。傳統方法生產的HEA中沉淀的碳化物通常在亞微米到微米范圍內,這會顯著降低延展性。使用SLM,在HEA中添加C會導致納米級碳化物的形成。

W.Wu等人研究了SLM制造的CoCrFeNiC0.05 HEA中的納米級沉淀物和位錯網絡,揭示了具有Cr偏析位錯網絡和晶界處納米級M23C6型碳化物的蜂窩狀和柱狀亞晶粒結構。相比之下,R.Zhou等人發現FeCoCrNiC0.05 HEA中的碳分布均勻,沒有碳化物。

Y.K.Kim等人證明,CoCrFeNiCx中較高的C含量由于沉淀硬化、易形成變形孿晶和較高的背應力,以及降低的孔和微裂紋密度,提高了拉伸強度和伸長率。

Z.Li等人報告說,CoCrFeMnNi中的高C含量由于層錯能(SFE)的增加而降低了機械孿晶活性,孿晶僅在高應變水平下出現。相反,J.M.Park等人觀察到,在碳含量較高的拉伸變形樣品中,孿晶活性增加。在他們的另一項工作中,通過間隙固溶和沉淀硬化實現了SLM制造的CoCrFeMnNiC1 HEA的優異拉伸性能。

J.G.Kim等人強調了C摻雜CoCrFeMnNi中的溶質異質性,指出C-CoCrFeMnNi粉末中的間隙元素在AM過程中與Mn和Cr相互作用,形成納米級沉淀物并誘導位錯胞網絡。這些異質性產生塑性應變不相容性,導致額外的幾何必要位錯(GND)來緩解這種不相容性。累積的GND提供了高背應力,從而顯著提高了機械性能。

Z.G.Zhu等人制備了間隙溶質強化SLM處理的C摻雜Fe49.5Mn30Co10Cr10C0.5(at.%),沒有明顯的偏析。

高熵合金中的Si元素

Si被添加到FeCoCrNi HEA系統中,以保持其單相FCC固溶體結構,而不會形成次生相或沉淀相。單一的FCC固溶體只能在Si含量低于5.88%時存在于FeCoCrNi體系中。

D.Lin等人使用SLM合成了Si含量為1.5at.%的FeCoCrNi HEA,揭示了單相FCC固溶體的柱狀晶粒,沒有形成第二相。其強拉伸性能歸因于固溶和位錯強化。

P.Agrawal等人研究了亞穩態SLM制備的Fe40Mn20Co20Cr15Si5 HEA。他們觀察到,由于其高加工硬化性,HEA表現出增強的強度,同時通過變形過程中的相變和孿晶誘導的塑性相結合,保持了顯著的均勻延展性。

L.Guo等人研究了N和Si對SLM制備的FeCoCrNiMn HEA中晶粒尺寸分布、元素偏析、力學性能和熱裂紋行為的影響。他們的發現表明,N和Si促進了Mn和Ni的優先偏析,從而促進了晶間熱裂紋的萌生和擴展。涉及元素偏析、位錯胞、納米孿晶、細沉淀物和多峰晶粒結構的分層微觀結構的形成增強了機械性能,同時強調了優化加工參數以防止樹枝狀生長和偏析的必要性。

高熵合金中的Cu元素

由于Cu與其他元素的正混合焓,Cu經常被添加到Al-Co-(Cr)-Fe-Ni HEA中或取代其中的元素,從而促進富Cu沉淀相的形成。添加Cu很容易導致嚴重的枝晶間偏析,并損害機械性能。

S.Luo等人采用SLM制備了等原子AlCrCuFeNi HEA,并揭示了獨特的微觀結構特征,如具有<100>擇優取向的細柱狀晶粒和沿晶界沉淀的納米級富銅相,有助于提高機械性能。在他們的其他工作中,他們探索了由BCC AlCrCuFeNix(2.0≤x≤3.0)HEA衍生的雙相HEA的SLM制造。他們發現B2薄片中富含納米沉淀物,而FCC薄片中沒有次生相。B2薄片富含Al和Cu,而FCC薄片富含Cr和Fe。此外,FCC/B2相邊界處的Al、Cu和Ni濃度略有增加。

Zhang等人發現,SLM處理的AlCoCuFeNi HEA表現出奇異有序的BCC(B2)固溶體相和沿層積聚方向強烈取向的精細柱狀亞結構。隨后在900°C和1000°C下進行熱處理,導致富銅的BCC相從亞穩態BCC(B2)基體中沉淀出來,從而在處理后的合金中形成雙相微觀結構。Y.Wang等人指出,SLM生產的AlCoCrCuFeNi HEA顯示出FCC和BCC相的顯著存在,裂紋形成歸因于HAGB、Cu元素偏析和相失配。

高熵合金中的Ti元素

在HEA中,Ti可以以等原子比例添加到一種成分中,也可以作為次要合金元素添加。眾所周知,添加Ti可以通過穩定沉淀物來提高CoCrFeNiMn HEA的機械性能和熱穩定性。

T.Fujieda等人發現,SLM處理的CoCrFeNiTi基HEA表現出精細均勻的微觀結構,沒有可見的偏析。固溶處理后,他們注意到直徑為數十納米的極細有序顆粒的體積分數增加,其中含有Ni和Ti。

X.Yang等人開發了一種新型合金Ni6Cr4WFe9Ti,其具有細粒結構,主要由γ相組成。在這種合金中,Ti和W優先摻入γ相的晶格Ni(100)位點。

Z.Gu等人使用SLM技術對一種新的HEA CoCr2.5FeNi2TiW0.5進行了AM研究。他們發現,在Ar保護下,合金形成單相固溶體,而在N2保護下,出現了第二相TiN,導致BCC基體中有TiN沉淀物。與Ar保護的樣品相比,N2保護的樣品表現出更高的平均顯微硬度值和更好的機械性能。

W.C.Lin等人發現,SLM處理的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA樣品在750°C下直接時效50小時后,其微觀結構顯示出分散的L12顆粒和亞晶界新形成的L21相,以及FCC基體中的納米氧化物和位錯。高Ti含量可能會使L21相穩定在B2相之上。L12相具有有序的FCC結構,其中Ni、Co和Fe位于面心晶格點,Al和Ti位于角部。相比之下,L21相具有有序的BCC結構,Ni位于角部,Al和Ti位于中心晶格點。

NbMoTaW是一種被廣泛研究的BCC等原子耐火材料。H.Zhang等人利用SLM生產NbMoTaW耐火材料HEA,實現了單一BCC固溶體。他們的分析顯示,合金中熔點較低、密度較低的元素的摩爾比存在輕微的負偏差。與傳統高溫合金相比,所得合金表現出優異的微觀結構完整性、顯微硬度和耐腐蝕性,表明其在航空航天和能源領域具有廣闊的應用前景。此外,他們探索了SLM制造的WTaMoNb HEA的熱機械行為,揭示了由于溫度分布不均導致的顯著翹曲和開裂趨勢,通過熱機械模擬提供的改進工藝調整成功地緩解了這些趨勢。NbMoTa HEA在SLM過程中顯示出嚴重的開裂缺陷,其中添加Ti減小了裂紋尺寸,添加Ni消除了微裂紋。

H.Zhang等人還使用SLM開發了具有顯著室溫抗壓強度(2297 MPa)和高溫(1000°C)抗壓強度(651 MPa)的NbMoTaTi0.5Ni0.5 HEA,通過抑制低SFE晶界處的裂紋形成和微裂紋轉變,證明了可成形性的增強。同時添加Ni和Ti抑制了SLM制備的NbMoTaTi0.5Ni0.5合金中裂紋和缺陷的形成,并確保了高室溫和高溫抗壓強度。

T.Ishimoto等人開發了預合金Ti1.4Nb0.6Ta0.6Zr1.4Mo0.6 HEA粉末,并制造了具有低孔隙率、可定制形狀、高屈服應力和優異生物相容性的SLM構建組件。為了應對HEA固有的形狀可定制性差和嚴重元素偏析等挑戰,該研究在SLM過程中采用了極高的冷卻速率(~107 K/s)。

也有一些關于使用SLM制備HEA復合材料的研究。他們中的大多數專注于用TiNp增強CoCrFeNiMn HEA。由于添加了TiNp,打印后的復合材料表現出HEA基體晶粒結構的細化以及機械性能的提高。TiNp顯著改善了HEA基體的微觀結構,與無TiNp HEA打印中觀察到的各向異性粗晶結構形成鮮明對比,形成了細化和各向同性的晶粒。TiNp在HEA基體中表現出均勻的分布,通過釘扎效應有助于增強。在SLM過程中引入TiNp充當了許多納米級成核位點,促進了HEA基體中近等軸和超細晶粒的形成,從而提高了其力學性能。

N.Li等人利用SLM制備了由Fe20Co20Cr20Ni20Mn20(at.%)HEA和Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9(at.%.)非晶態組成的復合材料,該復合材料結合了高強度和韌性。有趣的發現是,除了非晶相外,在HEA和金屬玻璃界面區域還檢測到兩種不同的高熵相。隨著鐵基金屬玻璃含量的增加,復合材料的強度增強,斷裂韌性優異。

Y.Peng等人研究了通過SLM制備的Ti涂層金剛石和FeCoCrNi HEA復合材料的界面行為,重點研究了擴散阻擋和界面強化的雙重影響。第一性原理模擬和實驗驗證表明,界面處TiC的形成有效地起到了擴散屏障的作用,減輕了金剛石的sp2雜化,從而提高了與HEA基體的界面結合強度。TiC層防止了金剛石顆粒與HEA中的過渡金屬元素之間的直接接觸,從而抑制了金剛石石墨化,進一步提高了界面結合強度。此外,涂層中的Ti擴散到HEA基體中,引起晶格畸變,導致替代溶液強化,從而提高了金剛石磨料的保留率。

選擇性激光燒結(SLS)

在HEA領域,關于SLS的現有文獻相當稀少,僅發現一篇。X.Yan等人在大氣中脈沖/CW激光器的不同工作模式下,通過SLS在P355GH上制備了Ni30Cr25Al15Co15Mo5Ti5Y5 HEA涂層,以提高加壓光傳輸管的表面性能。通過分析HEA涂層的微觀力學、摩擦和磨損行為,研究了激光誘導等離子體對SLS工藝的影響。

選擇性電子束熔化(SEBM)

通過SEBM制備的試樣的微觀結構顯示出沿構建方向具有{100}織構的細柱狀晶粒。H.Shiratori等人研究了SEBM制備的等原子AlCoCrFeNi HEA的微觀結構,揭示了無序BCC和有序BCC(B2)相的主要納米層狀混合物,BCC相在晶界的沉淀受到SEBM獨特預熱工藝的影響。

K.Kuwabara等人研究了等摩爾AlCoCrFiNi HEAs的SEBM制造,發現SEBM試樣的頂部具有BCC基結構,而底部同時含有BCC和FCC結構。沉淀物表現出與基體相同的晶粒取向,表明相分離是有序-無序相變。晶界形成的FCC面積比從頂部的7%增加到底部的19%。

T.Fujieda等人發現,鑄造AlCoCrFeNi試樣和原料粉末具有BCC單相結構,而SEBM AlCoCrFiNi試樣具有BCC和FCC結構。這被認為是由于預熱過程造成的,因為BCC和FCC相在預熱溫度下都是熱力學穩定的。

P.Wang等人發現,SEBM構建的CoCrFeNiMn HEA組件表現出分層微觀結構,其特征是長柱狀晶粒和沿構建方向排列的晶內細胞結構(樹突)。

V.V.Popov等人發現,通過Al0.5CrMoNbTa0.5 HEA的SEBM發生了顯著的Al蒸發。這些經SEBM處理的Al0.5CrMoNbTa0.5HEAs的微觀結構由兩種固溶體組成:基體相是Al含量低(1.4at.%)的TaMoNb基固溶體,次要相是鋁含量相對較高(~11.8at.%Al)的(TaMoNbCr)Al固溶體。

與傳統鑄造模具相比,SEBM生產的HEA模具顯示出顯著增強的機械性能。這種增強歸因于微觀結構的細化和均勻的沉淀。特別值得注意的是延展性的顯著提高,斷裂強度超過1400 MPa,是SUS304的六倍多。力學測試表明,SEBM構建的CoCrFeNiMn HEA的變形機制主要涉及位錯活動,機械孿晶的貢獻有限。此外,在人工海水中進行的電化學測量表明了明顯的腐蝕行為;與鑄造試樣(0.178 V vs.Ag/AgCl)相比,SEBM AlCoCrFeNi試樣表現出較低的點蝕電位(0.112 V vs.Ag-AgCl)。

B.Dong等人開發了一種新的粉末床電弧增材制造(PAAM)工藝,該工藝結合了用于制造HEA的沉積材料的在線重熔。在每層應用多次重熔循環后,對AlCoCrFeNi2.1 HEA進行了研究。結果顯示,偽共晶微觀結構主要由FCC相的大柱狀晶粒(~90 wt%)和BCC相的細樹枝狀晶粒(~10 wt%)組成。由于局部熱誘導塑性,層重熔工藝顯著降低了合金的抗拉強度和延展性。

定向能沉積(DED)

大多數研究報告稱,DED處理的CrMnFeCoNi HEA表現出單相FCC結構。在Z.Tong等人的研究中,DED生產的FeCrCoMnNi HEA在熱處理后保持了單一的FCC固溶體。然而,X.Gao和Y.Lu發現,DED制備的CoCrFeMnNi HEA在FCC基體的晶界處表現出細小的BCC相分布。

S.Xiang等人探索了激光功率和掃描策略對微觀結構特征和拉伸性能的影響。他們的研究表明,這些因素的變化顯著影響了DED制備的CrMnFeCoNi HEA從柱狀組織到等軸組織的轉變,主要是由于熱通量方向和溫度梯度的變化。他們還發現,通過調整激光功率,可以調節DED制造的CrMnFeCoNi HEA中柱狀和等軸晶粒的相對比例。

H.Li等人使用DED制備了單軌CoCrFeMnNi HEA,發現較低的溫度梯度與凝固速率比與從柱狀到等軸形態的轉變有關。H.Li等人研究了熱約束、熱循環和沿沉積方向的溫度梯度對DED制造的CoCrFeMnNi HEA中殘余應力分布的影響,發現工藝過程中較低的熱梯度降低了殘余應力水平,從而影響了變形和合金的功能性能。DED制造的HEA表現出以定向凝固為特征的微觀結構,從熔池邊界附近的樹枝狀柱狀晶粒過渡到更遠的等軸晶粒。在低掃描速度下,晶粒往往幾乎完全等軸,而高掃描速度會導致柱狀晶粒。具有等軸晶粒的HEA表現出比柱狀HEA更高的加工硬化率,前者表現出晶間微裂紋,后者表現出晶內微裂紋。

DED工藝具有較小的熔池尺寸和快速的冷卻速率,可產生顯著的溶質捕獲效應,與傳統鑄造方法相比,可促進元素更均勻的分布。然而,Y.Chew等人發現晶界富含Ni和Mn,Co、Cr和Fe含量較低。

S.Guan等人研究了凝固條件、相形成、微觀結構特征和拉伸行為,揭示了包括柱狀晶粒、凝固亞結構和多個長度尺度上的位錯亞結構在內的微觀結構。拉伸變形主要由位錯活動和變形孿晶調節。

Z.Qiu等人發現,DED引入的初始高位錯密度顯著提高了CrMnFeCoNi HEA的屈服強度(YS),位錯運動被確定為主要的變形機制。此外,在低溫條件下,在較高應變水平下觀察到明顯的變形孿晶。

I.Kunce等人發現,DED制備的HEA AlCoCrFeNi顯示出BCC衍生物B2有序晶體結構。合金中的沉淀物顯示出不同的形態,從樹枝狀區域的精細球形(直徑<100 nm)到樹枝狀區域中的旋節形(厚度<100 nm)。

R.J.Vikram等人的研究發現,經DED處理的AlCoCrFeNi2.1 HEA表現出樹枝狀和共晶特征,由有序的FCC(L12)和BCC相組成。L12相在構建(X)方向上更為普遍,而BCC相在構建平面(Z方向)上占主導地位。Ni是主要的基礎元素,L12相缺乏Al,BCC相缺乏Cr但富含Al。L12相的穩定性受到Co、Cr和Fe近乎等原子分布的影響。此外,Kurdjumov-Sachs(KS)取向關系決定了不同構建方向上L12和BCC相位之間的對齊。

S.Yang等人研究了AlCrFeCoNi合金的打印適應性和磨損特性。打印HEA層的微觀結構分析表明存在唯一的BCC結構相。該研究強調了打印合金中的樹枝狀-樹枝狀間微觀結構,顯示出顯著的硬度和優異的耐磨性。

R.Wang等人探索了AlCoCrFeNi HEA制備的DLF的微觀結構、力學性能和腐蝕行為的演變。該研究調查了沉積樣品和在600°C至1200°C的溫度下時效168小時的樣品。最初,DLF期間的高冷卻速率促進了幾乎單一的B2固溶體結構的形成,抑制了FCC相的發展。然而,在時效過程中,出現了晶間針狀和板狀FCC相沉淀物,并沿晶界出現了壁狀FCC相沉淀。這種相演變導致壓縮YS降低,延展性增加,因為與B2相相比,FCC相的性質更軟。此外,該合金表現出電偶腐蝕敏感性,由于富Fe-Cr的FCC相和富Al-Ni的B2基體之間的電勢差,觀察到B2基體的優先腐蝕。

V Ocelík等人研究了激光表面處理參數對AlCoCrFeNi HEA微觀結構的影響,強調了凝固速率對這些兩相合金中FCC和BCC相的相量、化學成分和空間分布的顯著影響。

S.Guan等人使用LENS研究了非等原子HEA AlCoCrFeNiTi0.5的AM。與通常表現出柱狀晶粒結構的傳統合金不同,沉積的AlCoCrFeNiTi0.5試樣在寬范圍的溫度梯度和凝固速度下顯示出完全等軸晶粒微觀結構。主要的微觀結構特征包括B2結構的原共晶樹枝晶,周圍是片狀或棒狀的B2/A2共晶結構。在試樣中觀察到的原共晶B2結構枝晶的碎裂性質可能使其成為有效的成核位點,促進等軸晶粒的形成。

M.Dada等人研究了激光參數對DED處理的AlCoCrFeNiCu和AlTiCrFeCoNi HEA的微觀結構特征和硬度性能的影響。結果表明,顯微硬度有了顯著提高:隨著激光功率從600W增加到800W,AlCoCrFeNiCu合金的顯微硬度提高了300%,AlTiCrFeCoNi合金提高了70%。相反,顯微硬度隨著掃描速度的增加而降低。顯微分析顯示,AlCoCrFeNiCu具有柱狀樹枝狀結構,AlTiCrFeCoNi具有定向晶粒生長的等軸樹枝狀結構。

N.Malatji等人發現,通過LMD制備的AlCrFeNiCu HEA表現出包含雙相(BCC+FCC)固溶體的樹枝狀微觀結構。結果表明,耐磨性隨著激光功率的增加而降低,磨損表面表現出粘著磨損特性。熱處理引起了顯著的微觀結構變化,在950°C下熱處理的合金表現出更好的耐磨性。

J.Joseph等人采用DLF制備了AlxCoCrFeNi HEA的塊體樣品,鋁濃度分別為0.3、0.6和0.85M,分別具有FCC、雙FCC+BCC和BCC晶體結構。發現AlxCoCrFeNi HEAs的強度隨著Al濃度的增加而增加,但這是以犧牲延展性為代價的。BCC合金的高強度(超過2GPa)歸因于其高體積分數的旋節第二相顆粒。

A.Mohanty等人研究了DED在制備HEA中的應用,特別是Al0.3CoCrFeNi和Al0.7CoCrFeNy,分別以BCC和FCC+BCC晶體結構而聞名。在1100°C下循環氧化200小時期間,與Al0.7CoCrFeNi相比,Al0.3CoCrFeNi顯示出更高的質量增益。兩種合金的氧化表面形成了外部Cr2O3氧化皮和底層Al2O3亞氧化皮,其中這些氧化層的厚度和連續性隨著Al含量的變化而變化。研究結果表明,較高的Al含量有助于提高這些HEA的抗氧化性。

B.Gwalani等人研究了DED制造的Al0.3CoCrFeNi和Al0.7CoCrFeNi層壓板,發現Al0.3CoCrMeNi表現出單相FCC結構,而Al0.7CoCrMeNy表現出雙相FCC+B2結構。

H.Peng等人研究了使用LMD制備的Al0.3CoCrFeNi HEA的微觀結構和力學性能。建成的HEA表現出沿構建方向取向的<110>纖維織構,伴隨著高密度的位錯環和相鄰位錯。熱應力在LMD過程中誘導位錯滑移和無序到有序的轉變,導致在冷卻或隨后的熱暴露過程中形成沉淀的B2顆粒。裂紋傾向于沿著FCC基體和沉淀的B2相之間的邊界萌生和傳播,降低了延展性。隨后的退火促進了B2和σ相的進一步沉淀,提高了硬度和耐磨性,同時也促進了位錯恢復并降低了屈服應力。

M.S.K.K.Y.Nartu等人使用LENS處理了Al0.3CoCrFeNi HEA,揭示了在處理后的Al0.3CoCrFeNi HEAs樣品中形成了納米級富鋁鎳溶質團簇,這歸因于AM期間的再加熱效應。由于納米級L12沉淀物的沉淀強化,熱處理樣品顯示出更高的YS。

Jithin-Joseph等人研究了DED制造的FCC Al0.3CoCrFeNi HEA的拉伸/壓縮行為,并觀察到合金的加工硬化率和延展性存在顯著的拉伸/壓力不對稱性。該合金在壓縮下表現出異常高的加工硬化,這歸因于明顯的鑄態織構加劇了廣泛的機械孿晶。相比之下,在拉伸下變形的材料表現出最小的加工硬化和延展性降低,主要通過滑動機制運行,沒有明顯的機械孿晶。

Q.Wang等人發現,增加激光功率顯著影響了LMD處理的CoCrFeNiMo0.2 HEA中柱狀晶體的形態,由于溫度梯度減小,導致柱狀晶粒尺寸增大。發現293K下的拉伸性能可以通過改變激光功率來調節,對應于微觀結構的變化。當溫度從293K降低到77K時,LMD處理的CoCrFeNiMo0.2 HEAs的抗拉強度和延展性分別顯著提高了約70%和28%,抗拉強度達到928 MPa,延展性達到60%。

在K.Zhou等人的研究中,在CoCrFeNiNbx HEA的縱向和橫向截面上都觀察到均勻和完全致密的微觀結構。所有試樣均無明顯孔隙或微裂紋。此外,隨著Nb含量的增加,觀察到從柱狀到等軸晶粒結構的演變。室溫拉伸試驗表明,與鑄態合金相比,這些合金表現出優異的強度和延展性。

I.Kunce等人使用LENS合成了ZrTiVCrFeNi HEA。顯微組織分析揭示了一種雙相結構,其中C14-Laves相基質占主導地位,α-Ti固溶體相較少。通過在50°C下高達100巴的壓力-組成-溫度(PCT)等溫線評估儲氫性能,表明合成后的最大氫容量為1.81 wt%,額外退火后的最大氫氣容量為1.56 wt%。PCT測試后觀察到持續的C14氫化物相。

Dobbelstein等人采用LMD通過元素粉末混合物的原位合金化制備成分分級的耐火HEA,通過逐步用Nb粉末替代Zr粉末,實現了從Ti25Zr50Nb50Ta25到Ti25Zr0Nb50Ta25的梯度。從Ti25Zr0Nb50Ta25到Ti25Zr25Nb25Ta25的成分被鑒定為單相BCC固溶體,表現出粗晶粒微觀結構。增加Zr與Nb的比率會產生更細、更硬的多相微觀結構。

H.Dobbelstein等人采用LMD從元素粉末制備TiZrNbHfTa HEA,實現了接近等原子組成和具有均勻晶粒尺寸和等軸形態的BCC單相微觀結構。竣工試樣顯示出509HV0.2的高硬度。

I.Kunce等人采用LENS合成TiZrNbMoV HEAs,揭示了不同的激光功率(300 W和1 kW)顯著影響了微觀結構和儲氫性能。不同參數合成的合金表現出不同的形態和相態,包括含有未熔化Mo顆粒的樹枝狀基體和富含Mo和Zr的多相微觀結構,這影響了它們的氫吸收和解吸行為。

H.Dobbelstein等人使用脈沖Nd:YAG激光探索了等摩爾元素粉末混合物的DMD,旨在研究MoNbTaW的沉積策略和微觀結構。他們的研究分析了形成的單壁結構,強調了DMD通過動態粉末混合產生成分梯度的能力,從而克服了預合金粉末的局限性。

關于使用DED制備HEA復合材料的一些研究。Q.Shen等人利用PPAAM制備了CoCrFeNi(SiC)x(x=0、0.1、0.3和0.5)HEA,揭示了SiC含量的增加導致微觀結構從單一FCC相轉變為FCC+Cr7C3雙相,同時硬度(從~139 HV到~310 HV)和YS(從~142 MPa到~713 MPa)顯著提高。這些增強歸因于固溶體和第二相強化機制。

J.Li等人開發了一種LMD技術,該技術結合了WC的添加,以生產高強度的CrMnFeCoNi基HEA復合材料,從而能夠形成以致密細化等軸晶粒為特征的微觀結構。具體而言,含有5wt%WC的樣品表現出有前景的機械性能,包括800MPa的抗拉強度和37%的伸長率。機械性能的提高歸因于Cr23C6增強沉淀物的形成,這有助于晶粒的非均勻成核,并阻礙滑移帶在合金基體中的傳播。

Amar等人證明了使用LMD制造高強度CrMnFeCoNi基HEA,并通過控制添加TiC來定制拉伸性能。具體而言,在CrMnFeCoNi HEA中摻入5wt%的TiC導致抗拉強度為723MPa,拉伸應變為32%。機械性能的提高歸因于微米級TiC增強相的引入,這有效地抑制了滑移帶在合金微觀結構中的傳播。

S.Guan等人額外制造了一種結合CrMnFeCoNi和AlCoCrFeNiTi0.5的層壓HEA,其特征是這些組成材料的交替層。復合HEA在壓縮下表現出卓越的強度-塑性協同作用,YS高達990MPa,在80%應變之前沒有觀察到完全斷裂,超過了整體式HEA的性能。這種協同作用歸因于由AlCoCrFeNiTi0.5薄片中的超硬BCC等軸晶粒和CrMnFeCoNi薄片中的軟FCC柱狀晶粒組成的非均勻微觀結構,這些晶粒呈周期性排列。

Y.Cai等人使用LMD制造了層壓FeCoCrNi+FeCoCrNi2Al HEA,突出了不同的微觀結構和機械性能。FeCoCrNi組分表現出具有優異延展性和韌性的BCC相,而FeCoCrNiAl合金表現出更高的強度,盡管由于其BCC相而韌性降低。組合層壓HEA表現出優異的延展性、強度和增強的抗裂性,為各種工業應用提供了潛在的進步。

粘合劑噴射(BJT)

僅發現了三篇關于使用基于粘合劑的AM技術制造HEA的論文。D.Karlsson等人通過BJT和隨后的燒結制造了AlCoCrFeNi合金的高密度部件。燒結后的材料表現出主要的B2/BCC結構,并含有額外的FCC相和σ相沉淀物。在1000°C至1100°C的溫度下進行的退火實驗抑制了σ相,并導致了以B2/BCC和FCC相為主的微觀結構。更高的退火溫度導致機械性能進一步增強,表明屈服強度和斷裂強度增加。

L.Chen等人探討了燒結溫度和熱等靜壓(HIP)對通過BJT制備的等原子FeNiCoCr HEA樣品的微觀結構、力學性能和電化學行為的影響。燒結樣品顯示出單一的FCC相,相對密度隨著燒結溫度的升高而增加。HIP顯著提高了樣品的密度和機械性能。鈍化膜中Co(Fe,Cr)2O4的形成有助于提高FeCoNiCr的耐腐蝕性。

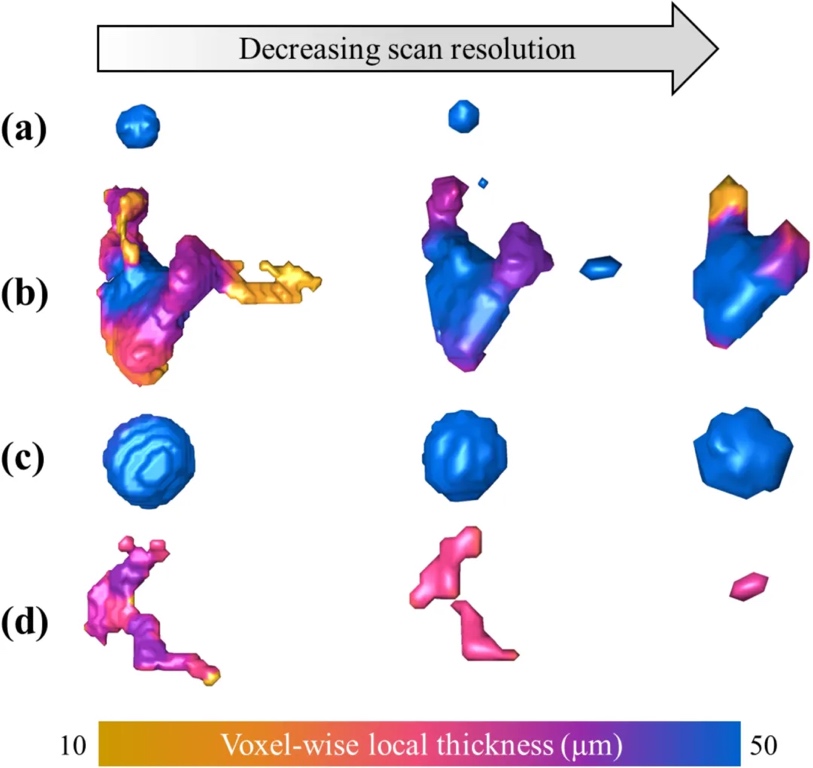

Z.Xu等人研究了用于制造多孔CoCrFeMnNi HEA的BJT工藝。通過BJT和隨后的燒結工藝實現了35%至40%的孔隙率。X射線計算機斷層掃描測量表明,孔隙的形態和大小均勻分布。斷裂表面調查顯示,穿晶準解理斷裂更占主導地位。發現在最佳燒結參數下,多孔CoCrFeMnNi的耐腐蝕性與316L等效物相當。

直接墨水書寫(DIW)

C.Kenel等人開發了一種HEA AM方法,旨在將其獨特的機械性能與現代設計中所需的幾何復雜性相結合。該技術涉及3D擠出含有氧化物納米粉末(Co3O4+Cr2O3+Fe2O3+NiO)混合物的油墨,然后共還原為金屬,相互擴散,并在H2氣氛下燒結,以獲得接近全密度的CoCrFeNi合金。氧化物相經歷還原的復雜相變導致所得金屬的相互擴散,并形成FCC等原子CoCrFeNi合金。這種相變伴隨著從初始生坯中松散堆積的氧化物顆粒到相對密度為99.6±0.1%的完全退火金屬CoCrFeNi的結構變化。所制備的CoCrFeNi微晶格顯示出小至100μm的支柱直徑,并在環境和低溫下表現出優異的機械性能。

S.Peng等人通過DIW和熱燒結制備了3D架構的CoCrFeNiMn HEA。由此產生的3D架構CoCrFeNiMon結構顯示出卓越的能量吸收能力,超越了傳統架構材料。這種增強的能量吸收歸因于3D結構的彎曲主導變形模式和以等軸晶粒為特征的完全退火均勻微觀結構,這有助于變形過程中的顯著應變硬化。

添加劑攪拌摩擦沉積(AFSD)

G.M.Karthik等人采用AFSD制造了一種金屬-金屬復合材料,該復合材料由納米晶CoCrFeNi HEA顆粒增強的AA5083合金組成。由于HEA顆粒的惰性、高強度和硬度,層與增強體/基體界面之間的界面沒有形成脆性金屬間化合物。與標準鍛造加工合金AA5083-H112相比,該復合材料的拉伸和壓縮強度顯著提高,同時提供了更好的延展性。

同樣,P.Agrawal等人探索了AFSD作為一種固態AM技術,能夠生產具有均勻等軸微觀結構的無缺陷3D部件。AFSD處理的Fe40Mn20Co20Cr15Si5 HEA在變形過程中表現出相變和孿晶誘導的塑性。在AFSD誘導的機制(如恢復、再結晶和晶粒生長)中,高溫和應變速率下的強烈剪切變形導致晶粒細化,強度和加工硬化性增強。

AM處理HEA的后處理

T.Fujieda等人探索了固溶處理對AM處理的CoCrFeNiTi基HEA的影響,在此過程中,試樣在1393K下加熱。通過將SLM或SEBM與固溶處理相結合,他們實現了增強的抗拉強度和耐腐蝕性。這些改進歸因于固溶處理過程中富含鎳鈦的細顆粒的均勻沉淀。

D.Lin等人研究了退火對SLM處理的FeCoCrNi HEA的影響。他們發現,在773K、873K、973K、1073K、1173K、1273K、1373K、1473K和1573K的溫度下退火2小時,然后在爐中冷卻,會導致顯著的微觀結構變化,例如從柱狀晶粒到等軸晶粒的再結晶,以及許多退火孿晶。該工藝降低了殘余應力、屈服強度和硬度,同時提高了塑性和沖擊韌性,從而增強了工業適用性。

D.Vogiatzief等人探索了AlCrFe2Ni2 HEA的熱處理。他們在750、800和850°C下進行了3小時的構建后退火熱處理,并在900和950°C下對6小時進行了構建后退火,以檢查溫度和處理時間對微觀結構的影響。試樣在氬氣下以1.1°C/s的加熱速率在爐內進行熱處理,然后在爐內以約0.5°C/s的冷卻速率冷卻至室溫。發現AlCrFe2Ni2 HEA的熱處理通過使用旋節分解的BCC相成核FCC微晶片,將初始亞穩態轉化為超細雙相微觀結構。

Zhang等人分別在900°C和1000°C下對SLM制造的AlCoCuFeNi HEA樣品進行了10小時的熱處理。在此之前,他們預先將樣品密封在真空封裝的石英管中,以防止熱處理過程中的氧化。他們觀察到,熱處理導致富銅的BCC相沉淀,從而形成雙相微觀結構。與制造狀態相比,這種熱處理降低了顯微硬度和壓縮屈服強度,同時顯著提高了延展性,FCC相的沉淀有助于提高韌性和應變硬化。

V.V.Popov等人在兩種不同條件下,特別是在1000°C和1300°C下,進行了24小時的熱處理,旨在實現微觀結構的均勻化。他們發現,盡管通過在1300°C下熱處理24小時可以獲得較低的孔隙率,但這種方法導致了合金成分的不利變化。此外,他們強調,從元素粉末混合物中SEBM生產Al0.5CrMoNbTa0.5 HEA是可能的,優化工藝參數而不是依賴于后處理熱處理對于減輕樣品中的孔隙率至關重要。

W.C.Lin等人探索了SLM制備的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA的微觀結構和拉伸性能,以及SLM處理后在750°C下直接時效50小時,然后空冷至室溫的合金的微觀組織和拉伸性能。SLM和后熱處理的結合顯著提高了室溫和500°C下的拉伸性能。SLM處理的樣品以及直接老化從更細的晶粒尺寸、納米氧化物、內應力和具有亞晶粒結構的L21相獲得了額外的強化效果。SLM加直接時效處理的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA的屈服強度(YS)和極限抗拉強度(UTS)分別為1235MPa和1550MPa,是迄今為止激光AM處理的HEA的最高值。

J.Joseph等人研究了HIP對AM制備的AlxCoCrFeNi體系的密度、微觀結構和力學性能的影響,該體系的鋁摩爾分數(x)分別為0.3、0.6和0.85,分別具有FCC、雙相FCC+BCC和BCC晶體結構。發現HIP可以減少大孔(>5µm)的存在,并略微增加合金密度,同時還會導致微觀結構粗化和化學均勻化。HIP提高了FCC HEA的機械性能(x=0.3)。盡管它增強了雙相HEA(x=0.6)的壓縮性能,但由于硬BCC晶界沉淀物的粗化,它削弱了拉伸性能。在高鋁HEA(x=0.85)中,力學性能受到相和晶界處σ相形成的負面影響,導致拉伸和壓縮時的脆性斷裂。

在R.Li等人的研究中,對SLM處理的等原子CoCrFeMnNi HEA進行了HIP,以消除冶金缺陷。HIP處理的HEA呈現出更高的致密化和相對較大的晶粒。它封閉了大多數微孔和微裂紋,使相對密度從HIP前的98.2%提高到HIP后的99.1%。拉伸強度從601MPa增加到649MPa,伸長率從35.0%降低到18%。由于SLM的非平衡處理和HIP處理的痛苦效應,HIP處理樣品的殘余應力低于SLM打印樣品。HIP后,與SLM樣品相比,優先取向變得不那么顯著。

在Z.Tong等人的一項研究中,采用LSP來改變AM制造的CrMnFeCoNi HEA表層的應力狀態和微觀結構,并提高其力學性能。結果表明,LSP使表面應力狀態從拉伸應力轉變為壓縮應力,表層孔隙在經歷嚴重塑性變形后閉合。此外,LSP導致沿深度方向形成梯度微觀結構。具有硬化表面層和軟芯的夾層結構的形成提高了經LSP處理的試樣的強度和延展性。1個LSP試樣達到427.4MPa、570.7MPa和40.1%,分別比竣工試樣(YS-320.7 MPa、UTS-531.7 MPa和伸長率-31.9%)高出約33.3%、7.3%和15.13%。當沖擊次數增加到三次和五次時,YS、UTS和伸長率值進一步提高。值得注意的是,五個LSP試樣表現出最高的YS(489.8 MPa)、UTS(639.9 MPa)和伸長率(61%)值。

AM加工HEAs的力學性能

圖7顯示了AM加工的HEA的壓縮和拉伸實驗獲得的強度和延展性,具體合金成分和性能列于表1中。比較SLM和DED生產的HEA的性能,可以觀察到SLM加工的HEA通常比DED制造的HEA具有更高的強度。相比之下,BJT生產的HEA具有最低的抗拉強度,盡管它們的抗壓強度相對較高。

除了拉伸和壓縮試驗外,對HEA的疲勞性能、裂紋形成和蠕變變形行為的研究仍然相對有限。

Y.O.Kuzminova等人探索了通過AM制造的CrFeCoNi合金的疲勞性能,發現加工樣品在竣工和退火條件下都表現出明顯更高的抗疲勞性。未經退火的竣工樣品可以在414MPa的最大疲勞應力下承受107次循環(應力幅值(σa)為186.3MPa),而未加工的樣品僅達到138MPa的最大應力(σa=62.1MPa)。熱處理通常可以提高加工和未加工合金在高周疲勞條件下的疲勞壽命。Z.Xu等人研究了SLM制造的CoCrFeMnNi HEA在不同峰值保持載荷下的納米壓痕蠕變變形行為,揭示了蠕變變形主要由位錯運動控制。

C.Zhang等人研究了裂紋形成和緩解策略,發現裂紋主要沿直角形狀的HAGB萌生,沒有元素偏析。上裂紋部分顯示出熱裂紋特征,而下裂紋部分可能是在固態傳播過程中由于熱收縮而形成的。掃描策略顯著影響裂紋形態。然而,P.Niu等人發現,SLM打印的CoCrFeMnNi HEA無論打印參數如何,都會出現熱裂紋。SLM制造的CrMnFeCoNi HEA表現出優異的抗氫脆性,這歸因于其高氫溶解度和在加載過程中容易形成變形孿晶。由于間隙強化,YS在H充電后也被證實會進一步增加。

Y.K.Kim等人研究了通過SLM制備的等原子CoCrFeMnNi HEA的高溫蠕變行為。M.Jin等人探索了SLM處理的CrMnFeCoNi合金的循環塑性和疲勞損傷行為,發現單調加載下的塑性變形涉及位錯滑移和變形孿晶,位錯滑移被確定為循環加載過程中的主要機制。不同的掃描策略影響晶粒形態和尺寸,影響疲勞裂紋擴展行為。值得注意的是,0°旋轉的彎曲掃描策略由于促進了柱狀晶粒的生長并使裂紋路徑上的晶界間距最小化,因此對裂紋擴展的阻力增強。

AM加工HEA的腐蝕性能

HEA傾向于形成具有FCC、BCC或HCP結構的無序固溶體,而不是傳統合金中典型的金屬間化合物。在傳統合金中,金屬間化合物周圍的基質充當微陽極,優先腐蝕,而金屬間化合物充當微陰極。此外,與傳統合金相比,含有Cr、Ni和Mo等鈍化元素的HEA通過形成保護性氧化物顯示出優異的耐腐蝕性。此外,AM改善了HEA的成分均勻性,減輕了可能導致電偶腐蝕和點蝕的成分偏析。這種均勻的成分有助于形成一致的鈍化膜,從而提高耐腐蝕性。例如,在3.5 wt%NaCl溶液中對SLM和鑄態方法生產的CoCrFeMnNi HEA進行比較分析后發現,SLM生產的HEA表現出更均勻的成分和更細的晶粒,從而形成具有增強穩定性和保護性能的鈍化膜。因此,與鑄態HEA相比,SLM生產的HEA的腐蝕電流密度降低了58%,表明其耐腐蝕性明顯更好。

J.Ren等人使用動電位極化和電化學阻抗譜測試研究了SLM制造的CoCrFeMnNi HEA在3.5 wt%NaCl溶液中的耐腐蝕性。與傳統的鑄態材料相比,AM CoCrFeMnNi HEA具有更高的抗點蝕性(ΔE)和更大的抗極化性(Rp)。AM處理的CoCrFeMnNi HEA的優異耐腐蝕性可能歸因于均勻的元素分布和較低的微孔密度。

然而,H.Peng等人發現,與鑄造的HEA相比,SLM打印的HEA在3.5 wt%的NaCl溶液中表現出較差的耐腐蝕性,這是由于SLM樣品中位錯、孔隙和裂紋的密度較高,這大大降低了它們的耐腐蝕性能。

Q.Wang等人利用LMD制備了CoCrFeNiMo0.2 HEA,并研究了它們在不同激光功率下的腐蝕行為。該研究表明,與304不銹鋼基材和CoCrFeNi相比,CoCrFeNiMo0.2合金表現出優異的耐腐蝕性,并且在3.5 wt%NaCl溶液和1 mol/L H2SO4溶液中的腐蝕電流密度甚至低于316L不銹鋼。

此外,為了滿足HEA應用在具有挑戰性的工業環境中的需求,還進行了非常規測試。例如,在高溫下在惡劣的腐蝕性合成氣氣氛中評估了SLM處理的AlCoFeNiTiV0.9Sm0.1和AlCoFeNiV0.9Sm0.1HEA的高溫耐腐蝕性,以模擬具有挑戰性的工業條件。

AM處理的HEA的腐蝕性能受到合金微觀結構、缺陷、成分和加工條件的影響。H.Peng等人研究了SLM打印樣品相對于建筑方向的不同取向之間的耐腐蝕性如何變化。計算了SLM打印的CoCrFeMnNi HEA在平行和垂直于構建方向的方向上的電化學陽極溶解速率,表明孔隙和裂紋的存在對耐腐蝕性的影響比晶界和晶粒取向更為顯著。

T.Fujieda等人發現SLM處理的CoCrFeNiTi基HEA具有精細均勻的微觀結構,沒有可見的偏析。與EBM對應物(分別為0.50±0.04 V vs.Ag/AgCl)相比,這種微觀結構的細化有助于提高點蝕電位(在353K下,3.5%NaCl溶液中為0.88±0.03 V vs.Ag-AgCl)。與傳統的高耐腐蝕合金相比,竣工和固溶處理的SLM試樣表現出卓越的抗點蝕性能。該研究還考察了固溶處理的效果,表明水淬火顯著提高了SLM試樣的耐點蝕性。

M.A.Melia等人研究了AM處理的CoCrFeMnNi HEA的腐蝕性能。退火處理導致再結晶微觀結構,提高了伸長率和耐腐蝕性。腐蝕行為顯示出對細胞間Ni/Mn區域的優先攻擊,表明存在復雜的凹坑形態。

T.Fujieda等人通過SEBM結合隨后的固溶處理成功制備了具有增強耐腐蝕性的Co1.5CrFeNi1.5Ti0.5Mo0.1 HEA。

AM工藝可能會引入殘余應力,這可能會導致局部微觀結構變化和缺陷,如位錯,從而可能影響HEA的腐蝕性能。AM處理的HEA中的應力腐蝕開裂(SCC)行為是另一個重要方面,因為眾所周知,由于該過程中涉及的獨特熱循環,AM組件具有殘余應力。然而,迄今為止,文獻中沒有關于AM HEAs中SCC行為的研究。

文章鏈接:https://doi.org/10.3390/ma17235917

(責任編輯:admin)

增材制造關鍵缺陷的無損檢

增材制造關鍵缺陷的無損檢 楊華勇院士領銜,31家機構

楊華勇院士領銜,31家機構 為啥這些大公司折戟消費級

為啥這些大公司折戟消費級 重磅:AI開源大風刮到自動

重磅:AI開源大風刮到自動 增材制造助力半導體產業:

增材制造助力半導體產業: 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復