3D打印行業研究:“蠟型3D打印+熔模鑄造”技術路線

時間:2023-03-15 10:29 來源:3D打印行業研究 作者:admin 閱讀:次

Chapter 1 : 3D打印行業背景

1.3D打印定義

3D打印定義:根據國標《增材制造術語》(GB/T35351-2017),增材制造(Additive Manufacturing;AM)是指以三維模型數據為基礎,通過材料堆積的方式制造零件或實物的工藝。三維打印(3D printing)是指利用打印頭、噴嘴或其他打印技術,通過材料堆積的方式來制造零件或實物的工藝,此術語通常作為增材制造的同義詞,又稱“3D打印”。不同于傳統制造業通過切削等機械加工方式對材料去除從而成形的“減”材制造,3D打印通過對材料自下而上逐層疊加的方式,將三維實體變為若干個二維平面,大幅降低了制造的復雜度。

2.中國3D打印行業發展現狀

我國3D打印技術于上世紀八九十年代開始探索,早期以清華大學、華中科技大學、西安交通大學等高校的研究力量為主,行業發展起步較晚。2017年起國家出臺多項政策,支持國內3D產業發展,新企業不斷進入,行業發展速度加快。伴隨政策支持與技術進步,3D打印企業逐漸增加。截至2021年底,以3D打印為主營業務的上市公司有20余家(含新三板),2021年國內3D打印企業融資額達48億元。3D打印是對傳統制造業的補充和增強,借助3D打印技術,企業在產品設計研發、生產復雜產品和開展定制化等方面都有所提升。3D打印有利于企業創新,進而推動我國制造產業逐步升級。

中國3D打印行業相對歐美國家起步較晚,在經歷了初期產業鏈分離、原材料不成熟、技術標準不統一與不完善及成本昂貴等問題后,當前中國3D打印行業已日趨成熟,市場呈現快速增長趨勢。

我國高度重視3D打印產業發展,近年來,中國3D打印市場應用程度不斷深化,在各行業均得到了越來越廣泛的應用。2017-2020年,中國3D打印產業規模呈逐年增長趨勢,2020年中國3D打印產業規模為208億元,同比增長32.06%。根據前瞻產業研究院預測,到2025年我國3D打印市場規模將超過630億元,2021-2025年復合年均增速20%以上。

隨著關鍵技術的不斷突破及設備、工藝水平的顯著提升,我國3D打印在航空航天、汽車、醫療等下游領域的應用水平和規模都在快速提升,為3D打印的發展提供了巨大空間。以航空航天領域為例,根據IBIS

World分析,2014年至2019年中國航空制造業(包括飛機制造、飛機零部件制造、維修服務等)年均復合增速為9.8%,2019年中國航空制造業市場價值約698億美元(約合4886億元人民幣),預測未來十年(2020年~2029年)中國航空制造業的價值年均復合增速為10%,則未來十年中國航空制造業市場價值約9.05萬億元,年均9,054.33億元,假設未來十年3D打印在航空制造業占據的份額提升至1%,據此可估算出未來十年中國航空制造業為3D打印帶來的市場價值約905.43億元,年均約90.54億元。

隨著關鍵技術的不斷突破及設備、工藝水平的顯著提升,我國3D打印在航空航天、汽車、醫療等下游領域的應用水平和規模都在快速提升,為3D打印的發展提供了巨大空間。以航空航天領域為例,根據IBIS

World分析,2014年至2019年中國航空制造業(包括飛機制造、飛機零部件制造、維修服務等)年均復合增速為9.8%,2019年中國航空制造業市場價值約698億美元(約合4886億元人民幣),預測未來十年(2020年~2029年)中國航空制造業的價值年均復合增速為10%,則未來十年中國航空制造業市場價值約9.05萬億元,年均9,054.33億元,假設未來十年3D打印在航空制造業占據的份額提升至1%,據此可估算出未來十年中國航空制造業為3D打印帶來的市場價值約905.43億元,年均約90.54億元。

3.服務市場規模持續擴大,鑄造等領域將迎來爆發

Wohlers Report報告數據顯示,國際3D打印服務企業占比逐年增加,2021年3D打印服務市場規模約為62.5億美元,占整個市場規模的41%,也意味著服務已經成為行業發展的重要推動力量。國內3D打印服務商目前仍然較少,根據調研企業統計數據顯示僅為21%左右。未來,3D打印服務供應商將逐漸成長為涵蓋設計、制造、后處理為一體的方案系統解決供應商。

根據中鑄協統計,我國有26,000家鑄造廠,砂型鑄件的市場規模約1,200億元,利用3D打印可將鑄造的工藝流程從15步縮減至8步,在“雙碳”背景下,3D打印技術持續賦能鑄造行業,假設3D打印在砂型鑄件市場占據的份額提升至10%,市場規模將達到120億元。

Chapter 2 : 3D打印的應用場景

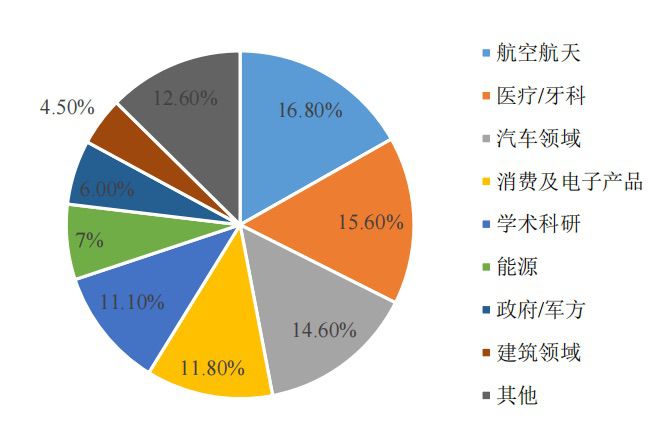

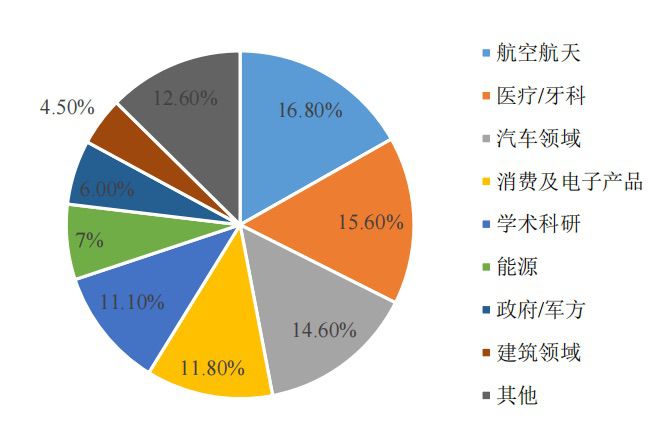

3D打印目前已被廣泛應用于航空航天、汽車、醫療等領域,并逐漸被嘗試應用于更多的領域中。根據Wohlers Report 2022報告顯示,2021年3D打印主要應用于航空航天、汽車、消費及電子產品、醫療/牙科、學術科研等領域,占比情況如下:

圖片

1.航空航天領域

在航空航天領域,由于零部件形態復雜、傳統工藝加工成本高及輕量化要求等因素,3D打印已發展成為提升設計與制造能力的一項關鍵核心技術,其利用逐層堆積的原理,能夠實現任意復雜構件成形與多材料一體化制造,突破了傳統制造技術對結構尺寸、復雜程度、成形材料的限制,提供了變革性的技術途徑,應用場景日趨多樣化。

航空航天領域用于3D打印的材料主要包括高性能金屬材料和高分子材料。高性能金屬材料中鈦合金、鋁合金和鎳基高溫合金的應用最為廣泛,鈦合金主要應用于高強度、輕量化結構部件,鋁合金主要應用于輕量化結構部件,鎳基高溫合金主要應用于高強度熱端部件,通常以粉末床熔融技術和定向能量沉積技術為主進行加工,常見包括選區激光熔融(SLM)、激光近凈成形(LENS)等。高分子材料主要應用于有耐沖擊、耐熱、阻燃性和抗老化性要求的部件,常用選區激光燒結(SLS)進行加工。在復雜部件的研制階段,3D打印技術可節省反復工藝試驗的時間,提高速度的同時降低成本;在零件制造階段,3D打印技術可用于實現復雜內部結構,提高零件性能;此外,3D打印技術還可用于制件修復,延長設備使用壽命、減少經濟損失。

利用3D打印可以制作出符合設計標準和使用要求的高精密零件,為提高航天器的整體性能提供積極幫助。歐洲航天局(ESA)、美國國家航空航天局(NASA)、SpaceX和Relativity Space均使用3D打印技術生產火箭點火裝置、推進器噴頭、燃燒室和油箱,美國GE、波音(Boeing)、法國空客(Aribus)、賽峰(Safran)使用3D打印技術生產商用航空發動機零部件、軍機機身部件、飛機風管、艙內件等。同時,3D打印的構件也已在國內航空航天領域廣泛應用,先后成功參與了天問一號、實踐衛星、北斗導航系統等數十次發射和飛行任務。

3D打印技術已成為提高航天設計和制造能力的關鍵技術,應用規模近年來增長迅速,未來市場空間巨大。

2.汽車制造領域

伴隨3D技術的創新升級,其在汽車制造領域的應用將逐漸深入,從概念模型打印到功能模型打印,目前逐步應用于功能部件制造,并向打造整車方向拓展。汽車制造領域3D打印,主要應用已覆蓋汽車設計、零部件開發、內外飾應用等方面,主要技術為SLS、SLM等。

在設計方面,3D打印技術的應用可以實現無模具設計和制造,幫助企業縮短產品概念模型的設計及制作周期,幫助整車廠和零配件廠商優化設計,同時,可以在安全性測試環節打印部分非關鍵部件作為替代,加速產品驗證流程,有助于企業實現快速小批量定制,降低成本并縮短產品上市時間,此外,3D打印可以在設計階段引導零件輕量化、一體化、個性化、功能化方面的創新;在制造方面,3D打印技術可提升零件的制造效率和生產質量,實現零件輕量化制造和降低質量的位移途徑,進行復雜結構模具的加工,加強對制造精度的控制,同時,3D打印一體化成形技術允許將多個零件整合為一個零件,可減輕復雜關鍵部件的重量;在維修方面,3D打印技術可以進行門把手、輪轂、汽缸、變速器和其他基礎部件的制作,從而保證了維修的效率和經濟收益。

汽車行業是最早使用3D打印技術的行業之一,在3D打印技術應用中占據重要位置,隨著近年來汽車保有量和產量的上升,汽車行業巨大的市場規模將持續為3D打印技術的應用提供廣闊的空間。

3.醫療領域

基于人體存在個體差異而傳統制造醫療器械多為標準化樣式或尺寸的現狀,3D打印憑借可個性化定制的特點在醫療領域內應用逐步廣泛,主要應用方向包括制造醫療模型、手術導板、外科/口腔科植入物、康復器械等(主要材料包括塑料、樹脂、金屬、高分子復合材料等),以及生物3D打印人體組織、器官等。

3D打印技術在口腔醫學中已逐漸成熟應用于義齒打印、矯正器制作、預演手術模型制作、手術導板制作等,有助于提高精度和效率,降低手術風險。3D打印技術在骨科植入方面也發展迅速,目前開始采用金屬3D打印技術生產全膝關節植入物、髖臼杯、脊柱植入物等,金屬3D打印技術有利于模擬人體骨骼的層狀結構,通過多孔設計可以更好地與人體組織融合,促進骨骼生長,此外3D打印技術亦為植入物設計帶來了更高設計自由度。隨著未來經濟水平和精準醫療要求的不斷提升,3D打印技術在醫療行業的發展將擁有巨大空間。

4.其他行業領域

消費品領域:消費品領域范圍廣泛,3D打印技術有助于加速消費品行業產品設計、優化和迭代,提升并豐富產品性能,如為運動員量身定制輕量化、個性化運動設備等。

模具領域:3D打印已廣泛應用于鞋模及隨形冷卻模具等領域,優化冷卻水路設計,不受水路復雜程度的限制,提升模具的冷卻效率和生產效率。

電子電器領域:3D打印技術在產品的研發和生產階段,如裝配和功能驗證、外觀及性能測試、人體工程學、快速手板、批量制造等方面,都能提供較大的幫助,降低研發和時間成本,提高產品利潤。

Chapter 3 : 3D打印的幾種技術

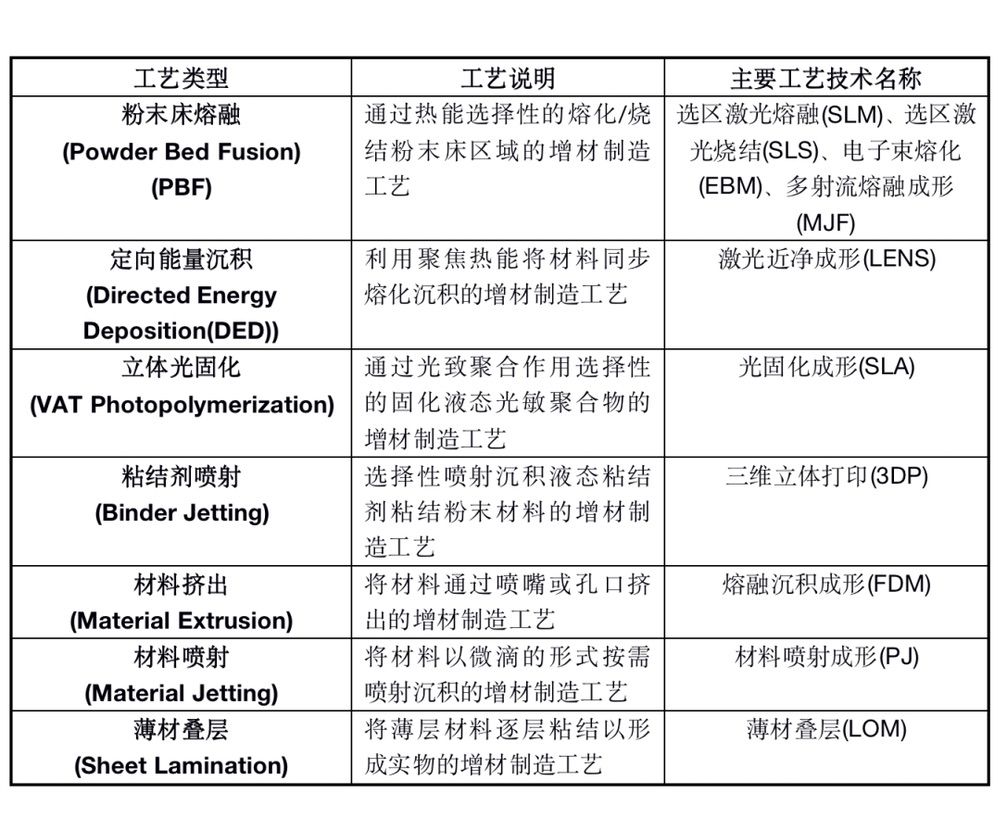

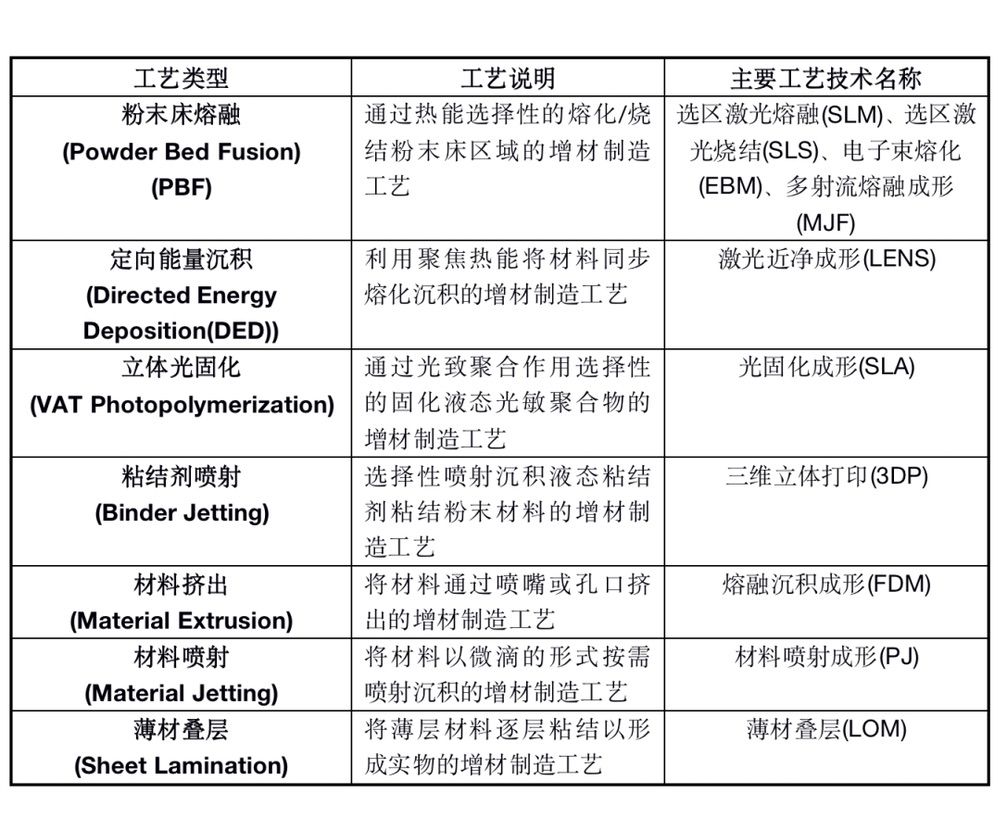

3D打印技術包含多種工藝類型,國標《增材制造術語》(GB∕T 35351-2017)根據3D打印技術的成形原理,將3D打印工藝分成七種基本類別,具體分類情況如下:粉末床熔融(Powder Bed Fusion)、定向能量沉積(Directed Energy Deposition)、立體光固化(VAT Photopoly merization)、粘結劑噴射(Binder Jetting)、材料擠出(Material Extrusion)、材料噴射(Material Jetting)和薄材疊層(Sheet Lamination)。主要工藝原理對應的代表性工藝技術如下:

1.粉末床熔融(PBF)

1.粉末床熔融(PBF)

(1)選區激光熔融(SLM)

選區激光熔融(SLM)是一種由計算機控制激光束進行逐層掃描融化層層堆積成型的技術。

優勢:

加工過程中粉末完全熔化且不需要粘結材料,所以加工所形成零件的精度以及力學性能都要比較好。

致密度高,激光束光斑直徑細微,致密度接近100%,幾乎等于冶金。

可以簡單并且直接的制造出復雜形狀的金屬件。

劣勢:

設備昂貴,操作復雜,需要專業人員來操作。

后處理復雜,工藝需要添加支撐,并需要對成型件進行后處理來去掉支撐。

應用領域:

航空航天、模具、汽車、醫療、核工業、科研教育等領域。

(2)選區激光燒結(SLS)

選區激光燒結(SLS)是一種用激光束來燒結預先加熱過的提前鋪設在粉末床上的金屬粉末,由計算機控制進行分層燒結、分層堆積的零件加工技術。

優勢:

可以使用多種材料,包括高分子材料、金屬粉末、陶瓷粉末、尼龍粉末等,選擇性強。

不需要支撐,在打印過程中未經燒結的粉末即可支撐生成的懸空層。

材料利用率高。

劣勢:

表面粗糙,工藝制造原型的表面是粉末進行熔融粘結的,為粉粒狀,所以表面質量不高。

金屬顆粒結合度低,需要進一步熱處理。

如果采用氮氣作為保護氣體的話,會產生有害氣體。

應用領域:

汽車、造船、航天、航空、通信、微機電系統、建筑、醫療、考古等領域。

(3)電子束熔化(EBM)

電子束熔化(EBM)是一種通過電子束掃描、熔化粉末材料,逐層沉積制造3D金屬零件的技術。

優勢:

在真空條件下預熱溫度很高,可以熔解高熔點金屬,減小了熱應力集中,避免了成型件產生彎曲變形的現象。

成型過程中不需要支撐,制作完成后只需吹去粉末即可。

劣勢:

“吹粉”現象。鋪粉器鋪在粉床上的粉末在電子束的作用下離開預先的鋪設位置,由于靜電的排斥力導致粉末產生潰散。

“球化”現象。指金屬未完全熔化而形成了一群彼此分開的金屬球。

設備需要真空條件下完成,維護成本高,且電子束沉積過程中會產生伽瑪射線,可能會導致泄漏,污染環境等。

應用領域:

醫學、航空航天、工業等領域。

(4)多射流熔融成形(MJF)

多射流熔融成形(MJF)是一種使用噴墨陣列,將熔融劑和細節劑沉積在粉末材料床中,然后將其熔合成固體層的技術。

優勢:

打印速度快。

與其他3D打印技術具備同樣的精度和強度。

劣勢:

設備的消耗成本居高。

制造過程中受到化學試劑的影響,打印零件顏色一般是多為灰色或黑色。

應用領域:

航空航天、醫療保健、汽車等領域。

2、激光近凈成形(LENS)

激光近凈成形(LENS)是一種利用激光束將機體金屬熔化后將不同成分、不同性能的金屬粉末送入熔池中熔化的技術。

優勢:

成型效率高。

金屬零件的致密度極高,可達100%。

進行金屬零件表面噴涂,結合強度高于傳統噴涂和電鍍工藝。

可以進行零件表面缺陷的修復。

劣勢:

零件的成型精度稍低。

零件需要后處理才能進一步提高精度。

應用領域:

航空航天、汽車、船舶等領域。

3、光固化成形(SLA)

光固化成形(SLA)是一種采用紫外波長的激光束對液態光敏樹脂進行掃描,液體自下而上逐層固化的技術。

優勢:

原材料利用率很高。

加工出的實體表面光滑,質量優異。

劣勢:

成本高,可利用的原材料十分有限。

打印出的實體在光照下也極易分解。

應用領域:

航空航天、工業制造、生物醫學、大眾消費、藝術等領域。

1.3D打印定義

3D打印定義:根據國標《增材制造術語》(GB/T35351-2017),增材制造(Additive Manufacturing;AM)是指以三維模型數據為基礎,通過材料堆積的方式制造零件或實物的工藝。三維打印(3D printing)是指利用打印頭、噴嘴或其他打印技術,通過材料堆積的方式來制造零件或實物的工藝,此術語通常作為增材制造的同義詞,又稱“3D打印”。不同于傳統制造業通過切削等機械加工方式對材料去除從而成形的“減”材制造,3D打印通過對材料自下而上逐層疊加的方式,將三維實體變為若干個二維平面,大幅降低了制造的復雜度。

2.中國3D打印行業發展現狀

我國3D打印技術于上世紀八九十年代開始探索,早期以清華大學、華中科技大學、西安交通大學等高校的研究力量為主,行業發展起步較晚。2017年起國家出臺多項政策,支持國內3D產業發展,新企業不斷進入,行業發展速度加快。伴隨政策支持與技術進步,3D打印企業逐漸增加。截至2021年底,以3D打印為主營業務的上市公司有20余家(含新三板),2021年國內3D打印企業融資額達48億元。3D打印是對傳統制造業的補充和增強,借助3D打印技術,企業在產品設計研發、生產復雜產品和開展定制化等方面都有所提升。3D打印有利于企業創新,進而推動我國制造產業逐步升級。

中國3D打印行業相對歐美國家起步較晚,在經歷了初期產業鏈分離、原材料不成熟、技術標準不統一與不完善及成本昂貴等問題后,當前中國3D打印行業已日趨成熟,市場呈現快速增長趨勢。

我國高度重視3D打印產業發展,近年來,中國3D打印市場應用程度不斷深化,在各行業均得到了越來越廣泛的應用。2017-2020年,中國3D打印產業規模呈逐年增長趨勢,2020年中國3D打印產業規模為208億元,同比增長32.06%。根據前瞻產業研究院預測,到2025年我國3D打印市場規模將超過630億元,2021-2025年復合年均增速20%以上。

3.服務市場規模持續擴大,鑄造等領域將迎來爆發

Wohlers Report報告數據顯示,國際3D打印服務企業占比逐年增加,2021年3D打印服務市場規模約為62.5億美元,占整個市場規模的41%,也意味著服務已經成為行業發展的重要推動力量。國內3D打印服務商目前仍然較少,根據調研企業統計數據顯示僅為21%左右。未來,3D打印服務供應商將逐漸成長為涵蓋設計、制造、后處理為一體的方案系統解決供應商。

根據中鑄協統計,我國有26,000家鑄造廠,砂型鑄件的市場規模約1,200億元,利用3D打印可將鑄造的工藝流程從15步縮減至8步,在“雙碳”背景下,3D打印技術持續賦能鑄造行業,假設3D打印在砂型鑄件市場占據的份額提升至10%,市場規模將達到120億元。

Chapter 2 : 3D打印的應用場景

3D打印目前已被廣泛應用于航空航天、汽車、醫療等領域,并逐漸被嘗試應用于更多的領域中。根據Wohlers Report 2022報告顯示,2021年3D打印主要應用于航空航天、汽車、消費及電子產品、醫療/牙科、學術科研等領域,占比情況如下:

圖片

2021年3D打印各應用領域占比

1.航空航天領域

在航空航天領域,由于零部件形態復雜、傳統工藝加工成本高及輕量化要求等因素,3D打印已發展成為提升設計與制造能力的一項關鍵核心技術,其利用逐層堆積的原理,能夠實現任意復雜構件成形與多材料一體化制造,突破了傳統制造技術對結構尺寸、復雜程度、成形材料的限制,提供了變革性的技術途徑,應用場景日趨多樣化。

航空航天領域用于3D打印的材料主要包括高性能金屬材料和高分子材料。高性能金屬材料中鈦合金、鋁合金和鎳基高溫合金的應用最為廣泛,鈦合金主要應用于高強度、輕量化結構部件,鋁合金主要應用于輕量化結構部件,鎳基高溫合金主要應用于高強度熱端部件,通常以粉末床熔融技術和定向能量沉積技術為主進行加工,常見包括選區激光熔融(SLM)、激光近凈成形(LENS)等。高分子材料主要應用于有耐沖擊、耐熱、阻燃性和抗老化性要求的部件,常用選區激光燒結(SLS)進行加工。在復雜部件的研制階段,3D打印技術可節省反復工藝試驗的時間,提高速度的同時降低成本;在零件制造階段,3D打印技術可用于實現復雜內部結構,提高零件性能;此外,3D打印技術還可用于制件修復,延長設備使用壽命、減少經濟損失。

利用3D打印可以制作出符合設計標準和使用要求的高精密零件,為提高航天器的整體性能提供積極幫助。歐洲航天局(ESA)、美國國家航空航天局(NASA)、SpaceX和Relativity Space均使用3D打印技術生產火箭點火裝置、推進器噴頭、燃燒室和油箱,美國GE、波音(Boeing)、法國空客(Aribus)、賽峰(Safran)使用3D打印技術生產商用航空發動機零部件、軍機機身部件、飛機風管、艙內件等。同時,3D打印的構件也已在國內航空航天領域廣泛應用,先后成功參與了天問一號、實踐衛星、北斗導航系統等數十次發射和飛行任務。

3D打印技術已成為提高航天設計和制造能力的關鍵技術,應用規模近年來增長迅速,未來市場空間巨大。

2.汽車制造領域

伴隨3D技術的創新升級,其在汽車制造領域的應用將逐漸深入,從概念模型打印到功能模型打印,目前逐步應用于功能部件制造,并向打造整車方向拓展。汽車制造領域3D打印,主要應用已覆蓋汽車設計、零部件開發、內外飾應用等方面,主要技術為SLS、SLM等。

在設計方面,3D打印技術的應用可以實現無模具設計和制造,幫助企業縮短產品概念模型的設計及制作周期,幫助整車廠和零配件廠商優化設計,同時,可以在安全性測試環節打印部分非關鍵部件作為替代,加速產品驗證流程,有助于企業實現快速小批量定制,降低成本并縮短產品上市時間,此外,3D打印可以在設計階段引導零件輕量化、一體化、個性化、功能化方面的創新;在制造方面,3D打印技術可提升零件的制造效率和生產質量,實現零件輕量化制造和降低質量的位移途徑,進行復雜結構模具的加工,加強對制造精度的控制,同時,3D打印一體化成形技術允許將多個零件整合為一個零件,可減輕復雜關鍵部件的重量;在維修方面,3D打印技術可以進行門把手、輪轂、汽缸、變速器和其他基礎部件的制作,從而保證了維修的效率和經濟收益。

汽車行業是最早使用3D打印技術的行業之一,在3D打印技術應用中占據重要位置,隨著近年來汽車保有量和產量的上升,汽車行業巨大的市場規模將持續為3D打印技術的應用提供廣闊的空間。

3.醫療領域

基于人體存在個體差異而傳統制造醫療器械多為標準化樣式或尺寸的現狀,3D打印憑借可個性化定制的特點在醫療領域內應用逐步廣泛,主要應用方向包括制造醫療模型、手術導板、外科/口腔科植入物、康復器械等(主要材料包括塑料、樹脂、金屬、高分子復合材料等),以及生物3D打印人體組織、器官等。

3D打印技術在口腔醫學中已逐漸成熟應用于義齒打印、矯正器制作、預演手術模型制作、手術導板制作等,有助于提高精度和效率,降低手術風險。3D打印技術在骨科植入方面也發展迅速,目前開始采用金屬3D打印技術生產全膝關節植入物、髖臼杯、脊柱植入物等,金屬3D打印技術有利于模擬人體骨骼的層狀結構,通過多孔設計可以更好地與人體組織融合,促進骨骼生長,此外3D打印技術亦為植入物設計帶來了更高設計自由度。隨著未來經濟水平和精準醫療要求的不斷提升,3D打印技術在醫療行業的發展將擁有巨大空間。

4.其他行業領域

消費品領域:消費品領域范圍廣泛,3D打印技術有助于加速消費品行業產品設計、優化和迭代,提升并豐富產品性能,如為運動員量身定制輕量化、個性化運動設備等。

模具領域:3D打印已廣泛應用于鞋模及隨形冷卻模具等領域,優化冷卻水路設計,不受水路復雜程度的限制,提升模具的冷卻效率和生產效率。

電子電器領域:3D打印技術在產品的研發和生產階段,如裝配和功能驗證、外觀及性能測試、人體工程學、快速手板、批量制造等方面,都能提供較大的幫助,降低研發和時間成本,提高產品利潤。

Chapter 3 : 3D打印的幾種技術

3D打印技術包含多種工藝類型,國標《增材制造術語》(GB∕T 35351-2017)根據3D打印技術的成形原理,將3D打印工藝分成七種基本類別,具體分類情況如下:粉末床熔融(Powder Bed Fusion)、定向能量沉積(Directed Energy Deposition)、立體光固化(VAT Photopoly merization)、粘結劑噴射(Binder Jetting)、材料擠出(Material Extrusion)、材料噴射(Material Jetting)和薄材疊層(Sheet Lamination)。主要工藝原理對應的代表性工藝技術如下:

(1)選區激光熔融(SLM)

選區激光熔融(SLM)是一種由計算機控制激光束進行逐層掃描融化層層堆積成型的技術。

優勢:

加工過程中粉末完全熔化且不需要粘結材料,所以加工所形成零件的精度以及力學性能都要比較好。

致密度高,激光束光斑直徑細微,致密度接近100%,幾乎等于冶金。

可以簡單并且直接的制造出復雜形狀的金屬件。

劣勢:

設備昂貴,操作復雜,需要專業人員來操作。

后處理復雜,工藝需要添加支撐,并需要對成型件進行后處理來去掉支撐。

應用領域:

航空航天、模具、汽車、醫療、核工業、科研教育等領域。

(2)選區激光燒結(SLS)

選區激光燒結(SLS)是一種用激光束來燒結預先加熱過的提前鋪設在粉末床上的金屬粉末,由計算機控制進行分層燒結、分層堆積的零件加工技術。

優勢:

可以使用多種材料,包括高分子材料、金屬粉末、陶瓷粉末、尼龍粉末等,選擇性強。

不需要支撐,在打印過程中未經燒結的粉末即可支撐生成的懸空層。

材料利用率高。

劣勢:

表面粗糙,工藝制造原型的表面是粉末進行熔融粘結的,為粉粒狀,所以表面質量不高。

金屬顆粒結合度低,需要進一步熱處理。

如果采用氮氣作為保護氣體的話,會產生有害氣體。

應用領域:

汽車、造船、航天、航空、通信、微機電系統、建筑、醫療、考古等領域。

(3)電子束熔化(EBM)

電子束熔化(EBM)是一種通過電子束掃描、熔化粉末材料,逐層沉積制造3D金屬零件的技術。

優勢:

在真空條件下預熱溫度很高,可以熔解高熔點金屬,減小了熱應力集中,避免了成型件產生彎曲變形的現象。

成型過程中不需要支撐,制作完成后只需吹去粉末即可。

劣勢:

“吹粉”現象。鋪粉器鋪在粉床上的粉末在電子束的作用下離開預先的鋪設位置,由于靜電的排斥力導致粉末產生潰散。

“球化”現象。指金屬未完全熔化而形成了一群彼此分開的金屬球。

設備需要真空條件下完成,維護成本高,且電子束沉積過程中會產生伽瑪射線,可能會導致泄漏,污染環境等。

應用領域:

醫學、航空航天、工業等領域。

(4)多射流熔融成形(MJF)

多射流熔融成形(MJF)是一種使用噴墨陣列,將熔融劑和細節劑沉積在粉末材料床中,然后將其熔合成固體層的技術。

優勢:

打印速度快。

與其他3D打印技術具備同樣的精度和強度。

劣勢:

設備的消耗成本居高。

制造過程中受到化學試劑的影響,打印零件顏色一般是多為灰色或黑色。

應用領域:

航空航天、醫療保健、汽車等領域。

2、激光近凈成形(LENS)

激光近凈成形(LENS)是一種利用激光束將機體金屬熔化后將不同成分、不同性能的金屬粉末送入熔池中熔化的技術。

優勢:

成型效率高。

金屬零件的致密度極高,可達100%。

進行金屬零件表面噴涂,結合強度高于傳統噴涂和電鍍工藝。

可以進行零件表面缺陷的修復。

劣勢:

零件的成型精度稍低。

零件需要后處理才能進一步提高精度。

應用領域:

航空航天、汽車、船舶等領域。

3、光固化成形(SLA)

光固化成形(SLA)是一種采用紫外波長的激光束對液態光敏樹脂進行掃描,液體自下而上逐層固化的技術。

優勢:

原材料利用率很高。

加工出的實體表面光滑,質量優異。

劣勢:

成本高,可利用的原材料十分有限。

打印出的實體在光照下也極易分解。

應用領域:

航空航天、工業制造、生物醫學、大眾消費、藝術等領域。

(責任編輯:admin)

最新內容

熱點內容

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

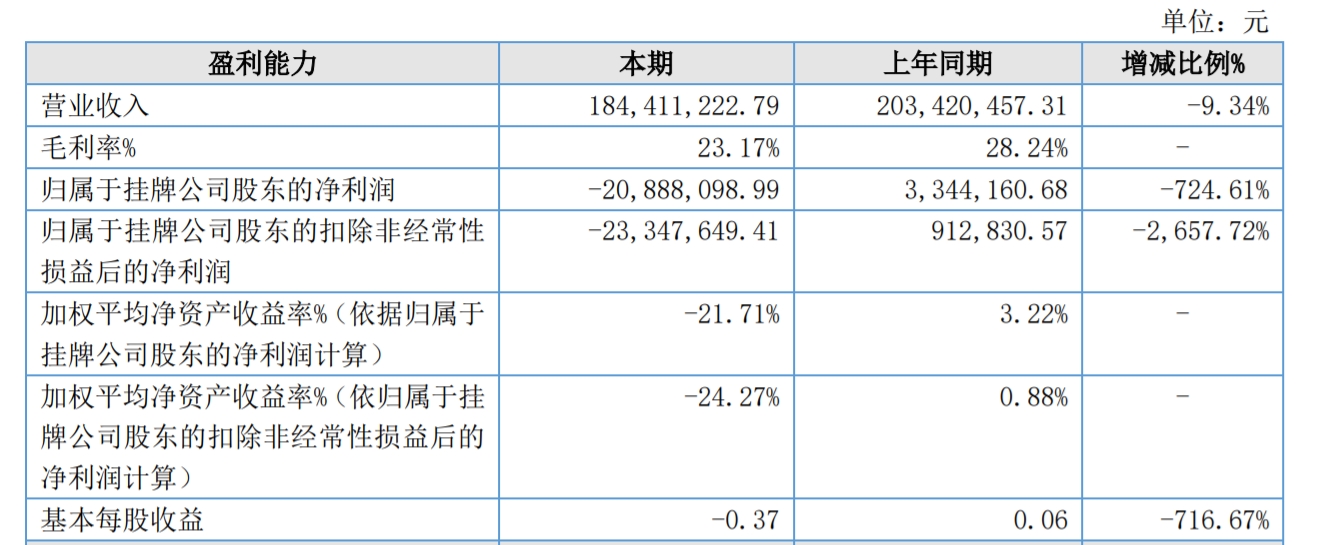

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

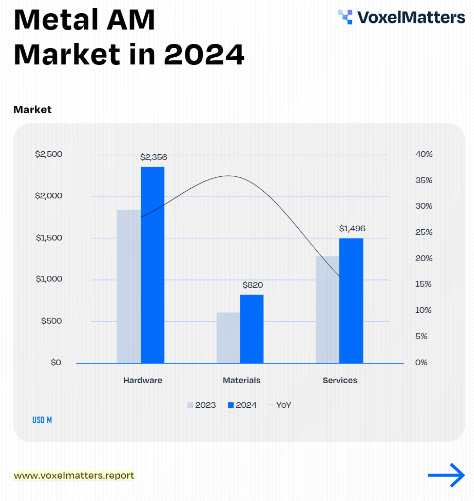

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,