西交大:高性能聚醚醚酮3D打印拉絲缺陷自適應路徑工藝優化(2)

2.1 試驗材料及設備

打印材料為高性能PEEK材料,絲材直徑為1.7~1.8mm,打印前在干燥箱中60 ℃烘干6h。打印設備為自主研發的XJ300FDM設備,設備可成形尺寸為300mm×300mm×300mm,打印頭安裝有孔徑為0.4mm的銅鋅合金噴嘴,高速運動時打印頭運行穩定且打印精度有保證。

2.2 試驗方案

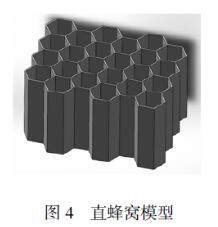

打印目標為尺寸50mm×50mm×30mm的直蜂窩模型,蜂窩壁邊長為6mm,壁厚為0.4mm,如圖4所示。選取該模型的原因是其打印過程中跳轉次數多,且同時存在長距離與短距離跳轉,可以更全面地觀察拉絲效果。

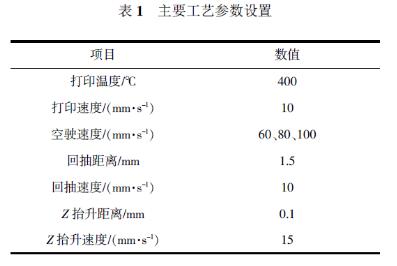

表1是試驗中設置的主要工藝參數,包括一類溫度、兩類距離、四類速度。本研究進行工藝路徑優化有效性試驗,首先探究工藝路徑優化方案相對無回抽跳轉打印、有回抽跳轉打印的拉絲改善效果,其空駛速度為60mm/s;其次,進一步在工藝路徑優化方案的基礎上進行空駛速度對拉絲影響試驗,探究增加空駛路徑下不同空駛速度對拉絲的影響,其空駛速度分別為60、80、100mm/s。

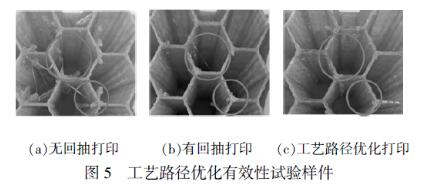

3.1 工藝路徑優化有效性試驗

圖5是無回抽跳轉打印、有回抽跳轉打印、工藝路徑優化三種方案下的打印效果。當未設置回抽時,拉絲現象較嚴重,同時存在長距離跳轉拉絲、短距離跳轉拉絲、單側懸空跳轉拉絲狀況;當僅設置回抽時,拉絲有所減輕,但依然存在短距離跳轉拉絲及單側懸空跳轉拉絲;當采用工藝路徑優化打印時,僅存在極少量的單側懸空跳轉拉絲。試驗結果表明,打印中進行回抽設置可一定程度改善拉絲現象,但效果并不佳,這是由于回抽操作將噴嘴處大量的材料抽回腔體內部,僅保留極少量材料以供拉絲,仍會出現一定程度的單側懸空跳轉拉絲或短距離跳轉拉絲;而進行工藝路徑優化則會進一步減少拉絲,這是由于跳轉路徑優化在回抽的基礎上,將大部分的殘余材料通過擦嘴的方式再次沉積到已打印路徑上,在噴嘴移動至路徑終點準備跳轉時,噴嘴口攜帶的剩余材料已不足以形成長距離或短距離跳轉拉絲,故而只生成單側懸空跳轉拉絲。

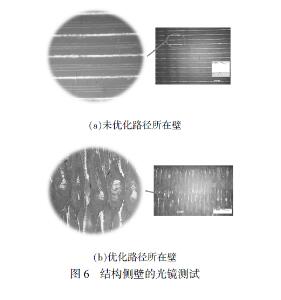

圖6是工藝路徑優化方案所形成結構的側壁的光鏡測試效果。從打印零件的微觀結構可以看到,噴嘴處微小溢料已沉積至已打印結構上,如圖中放大的溢料二次沉積后形成的隆起狀材料。經過工藝路徑優化的蜂窩壁,在每層距離路徑端點處,整齊地存在一排隆起,其厚度沿優化路徑沉積方向逐漸減小,最終消失于兩層路徑之間。分析可知,在噴嘴沿優化路徑移動初始,回抽后噴嘴處微小材料還未溢出,直到隆起時才瞬間溢出,導致隆起狀材料產生。該部分材料在噴嘴的帶動下沿優化路徑沉積方向拉長并沉積在已打印路徑,導致優化路徑在側壁表現為由隆起至逐漸消失。該光鏡測試結果表明,噴嘴攜帶的微小溢料確實沉積到已打印路徑上,這是拉絲大幅改善的直接原因。

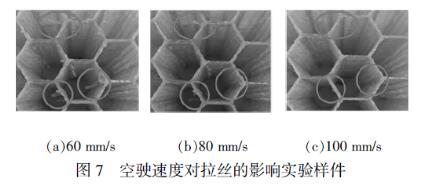

圖7探究了不同優化路徑段空駛速度對拉絲現象的影響。結果表明,空駛速度越高,拉絲改善越明顯,當空駛速度達100mm/s時,拉絲已完全消除,這是由于回抽后噴嘴口處的少量材料在較快的空駛速度下被迅速拉出,全部沉積在增加的空駛路徑上,打印頭再進行跳轉則不會產生拉絲。

3.2 工藝路徑優化打印質量及效率分析

通過上述試驗可知,工藝路徑優化方案對于解決聚醚醚酮熔融擠出成形拉絲問題有顯著改善效果。在進行工藝路徑優化前,所打印的樣件拉絲較為嚴重,同時存在三種類型的拉絲現象且細絲絲徑較粗,嚴重影響打印質量;進行工藝路徑優化后,三種類型拉絲全部消失,且結構壁質量較光滑。可見,工藝路徑優化方案從根源上阻止了拉絲的產生,大幅度提升了聚醚醚酮熔融擠出成形的打印質量。

同時,本研究分析了工藝路徑優化后的模型打印效率,由切片預估打印時間可得,尺寸為30mm×30mm×30mm的模型在工藝路徑優化前的打印時間為3190s,優化后為3198s,增加的時間僅占0.25%,證明工藝路徑優化方案對整體打印效率影響較小。

論文開展了材料黏度與打印工藝相匹配的工藝研究,針對高黏度的高性能PEEK材料,通過對熔融擠出成形過程進行工藝參數設置以及工藝路徑優化,研究了不同工藝路徑方案和不同優化路徑段空駛速度對拉絲現象的影響。結果表明,在空駛速度100mm/s的工藝路徑優化下,拉絲現象已完全消失,且并未影響打印效率,能夠實現高性能PEEK材料的高質量熔融擠出成形。

l 論文作者

馬浩宇,曹 毅,馬聚隆,嚴圣超,李滌塵

原文發表于:《電加工與模具》2022年第4期

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強