金屬3D打印/增材制造的現狀及國際標準(上)

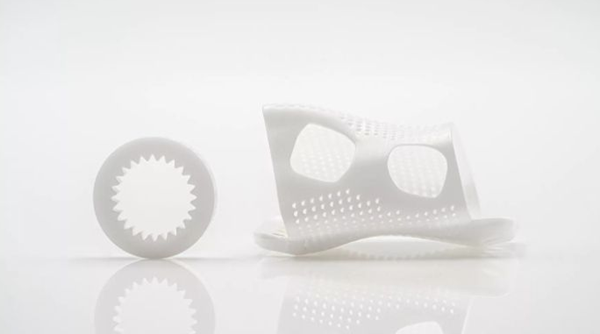

在GE關于3D打印/增材制造的描述中,我們看到GE認為這一技術是具有顛覆力的,由于可以實現極為精致和復雜的細節,而產品的制造成本幾乎并不因為復雜性增加而增加,這一特點為產品重塑帶來極大的想像空間。

那么,時至今日,3D打印尤其是金屬合金的增材制造發展狀況如何?本期,與網友一起來領略金屬合金3D打印/增材制造的現狀與現行使用的國際標準以及正在開發的國際標準。

大多數增材制造零件的成功取決于許多因素,包括選擇合適的金屬合金粉末可能是任何一位設計工程師面臨的第一個關鍵決策。不幸的是,可用于增材制造的金屬粉末的選擇還沒有像傳統制造的選擇一樣寬泛。因此,至關重要的是,工程師需要了解目前的限制,并且理解可選擇的合金的物理性能。

舉例來說,在過去的5年里,服務提供商已經無數次申明“我們肯定能打印鋁合金”。這樣的話可能有人相信,但如果你認為是任何鋁合金,那你往往是錯的,因為現實更為殘酷。

即使是可用的合金粉末,其中許多聲稱堅持國際公認的標準。其實很多是專用的版本,這些合金粉末,許多是根據金屬系統供應商所確認的規格來提供的。

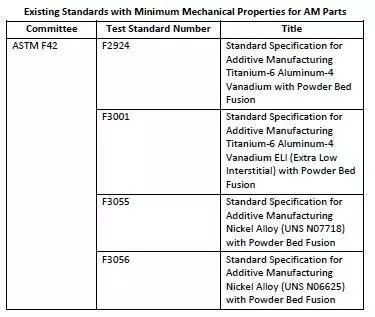

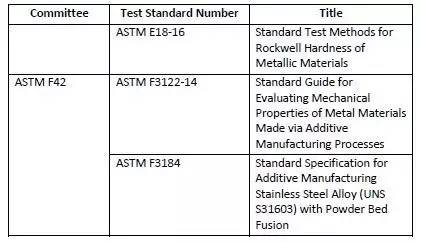

圖:現有ASTM F42關于增材制造零件的測試標準

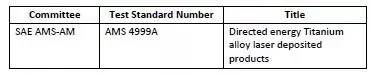

圖:正在開發的ASTM F42關于增材制造化學組分的要求標準

最后,也許更重要的是,對于設計工程師來說,這些合金性能的描述文檔仍然很缺乏。詳情請參考3D科學谷發布的《看美國3D打印標準化路線圖所揭示的26個當前設計短板》。大多數早期采用該技術的人不得不做模糊的靜態拉伸測試。也經歷了沒有熱處理,或其他消除應力的工序。

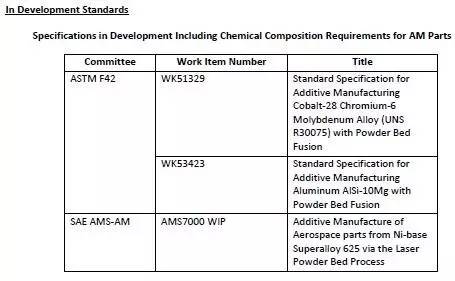

圖:現有ASTM 關于零件機械性能的測試標準,可適用于增材制造

即使已經公布的最常用合金的疲勞數據,這些數據大多是通過旋轉彎曲疲勞試驗得來的,該方法有利于實現快速定性結果。此外,通過增材制造得到的零件是最有可能具有各向異性的,至少在平行方向上和垂直于構建平面的方向上。這并不一定意味著是壞事,或者是零件不能使用,但這些屬性需要得到充分的理解。這與理解熱軋或冷軋對變形合金的影響,或砂型鑄造或高壓壓鑄不同晶粒尺寸的影響是一樣的。出于這些原因,選擇適當的后期熱處理周期也是至關重要的決策,這有利于實現零件所需的最終性能。

毋庸置疑,增材制造已被許多行業所接受,幾乎沒有人再用“快速成型”這樣的帶局限性的眼光來看待增材制造技術。大量的研究在確定每一種合金能達到的物理性能,無論是學術界、行業用戶,還是系統或粉末供應商,我們開始看到零件正在走向生產之路。通過完全合格的應用程序來增材制造零件成為全球努力的方向。其中最受關注的是GE為LEAP航空發動機引擎生產的噴油嘴。從原型到生產,工業界看到增材制造在生產領域的巨大潛力。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

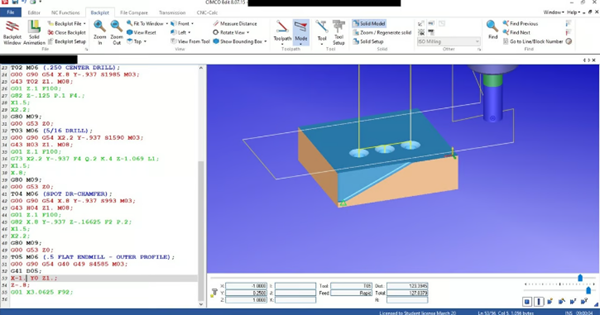

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

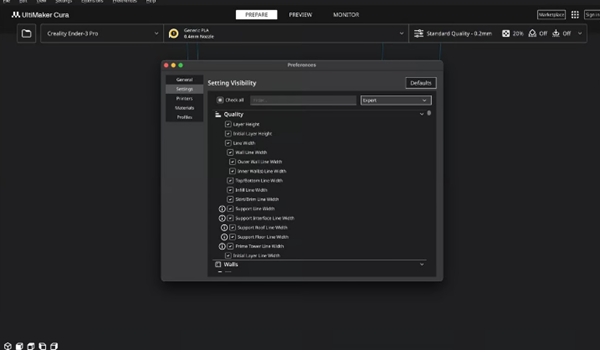

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM