將增材制造標準一網打盡

近年來,增材制造在航空航天、醫療、模具等方面的應用需求呈現爆發性增長,在結構減重、性能優化、個性化定制等方面的優勢日益凸顯,但作為新興技術,其產品能否實現工程化應用、產業規模能否擴大主要取決于產品質量能否滿足用戶要求、能否提升產品應用領域的整體綜合效益(包括經濟、性能等諸多方面)。因此,需要體系化、全流程、規范化的標準來保證產品質量、提升應用領域的經濟效益,引領并規范行業的持續與健康發展。

標準的缺失一直是增材制造工程化應用與產業發展的主要問題,今天就給您帶來詳細解讀,將增材制造標準“一網打盡”

[注:本文主要以歐美發達國家標準化進展為主進行介紹]

2002年,第一份增材制造技術標準AMS 4999。2011年修訂為AMS 4999A,并且標準名稱更改為《Ti6Al4V鈦合金直接沉積制件-退火態》。

2015年7月,SAE成立了AMS-AM技術委員會,負責編制和維護與增材制造相關的航空航天材料和工藝規范標準以及相關的技術報告。2015年10月,針對關鍵航空航天應用的特殊認證要求,美國聯邦航空管理局(FAA)委托SAE制定增材制造技術標準,以持FAA制定AM材料認證指南。AMS-AM的主要目標包括:

- 針對原材料及成品材料的采購制定航空航天材料規范(AMS);

- 針對航空航天產品制造過程制定推薦慣例、規范與標準;

- 與MMPDS、CMH-17、NADCAP、ASTM F42協調,推動標準在工業界的采用;

- 建立標準(技術文件)體系,確保過程受控及可追溯性,以獲得具有統計意義的材料性能數據。

截至目前,SAE已經發布及正在制定標準共計30項,涉及激光及電子束粉末床熔融、等離子弧熔絲、激光熔絲、激光直接沉積、材料熔融擠出工藝,IN625(GH3625)、IN718(GH4169)、17-4PH(0Cr17Ni4Cu4Nb)、Hastelloy X(GH3536)、Haynes 230(GH3230)、Ti6242(TA19)、Ti6Al4V(TC4)、AlSi10Mg(ZL104)、ULTEM 9085、ULTEM1010等材料。

![]() ASTM于2009年成立了ASTM F42,是最早成立的增材制造技術委員會的標準化協會組織。

ASTM于2009年成立了ASTM F42,是最早成立的增材制造技術委員會的標準化協會組織。

其主要目標是制定增材制造材料、產品、系統和服務等領域的特性和性能標準、試驗方法和程序標準,促進增材制造技術推廣與產業發展。

目前,該委員會由來自20多個國家的超過400多個技術專家組成,其工作是與具有相互或相關利益的其他ASTM技術委員會及國家和國際組織協調進行的。2012年,ASTM F42發布了F2792-12a 增材制造術語標準,并于2015年與ISO合作對該標準進行了修訂,發布了第一份ISO/ASTM聯合標準,對增材制造技術推廣及產業發展中的術語與定義進行了規范。

ASTM F42共建立了6個專業技術委員會,包括F42.01測試方法、F42.04設計、F42.05材料與工藝、F42.06環境、健康與安全、F42.07應用領域(涉及航空、航天、醫療、重型機械、航海、電子、建筑、石油與天然氣、消費品)、F42.91術語,同時針對協會運行及與ISO/TC 261的合作成立的F42.90執行委員會及F42.95技術協調組。

ASTM F42還負責與ASTM內部技術委員會(包括ASTM B09金屬粉末及制品技術委員會、ASTM E07無損檢測技術委員會、ASTM F04醫療及骨科材料與設備技術委員會等)進行協調,共同制定增材制造標準,以形成完善的增材制造標準體系。

截止目前,ASTM F42已經發布及正在制定標準共計50項;ASTM E07正在開展“航空航天用增材制造金屬件的無損檢測指南”以及“金屬增材制造航空航天零件成形期間的在線監測指南”兩項標準編制;ASTM F04正在開展“粉末床熔融制備醫療產品中增材制造殘余物去除的評估指南”。

![]() 國際標準化組織(ISO)于2011年創建ISO/TC 261增材制造標準化技術委員會,它的工作范圍是:在增材制造(AM)領域內進行標準化工作,涉及相關工藝、術語和定義、過程鏈(硬件和軟件)、試驗程序、質量參數、供應協議和所有的基礎共性技術。ISO/TC 261創建當年就與ASTM F42簽署合作協議,共同開展增材制造技術領域的標準化工作。2013年,ISO/TC 261與ASTM F42共同發布了一份“增材制造標準制定聯合計劃”,該計劃包含了AM標準的通用結構/層次結構,以實現由任何一方所發起的項目都能實現一致性。增材制造標準制定計劃被認為是一份動態更新的文件,將由ISO / TC 261和ASTM F42定期審查和更新。2016年,又對該結構進行了修訂。

國際標準化組織(ISO)于2011年創建ISO/TC 261增材制造標準化技術委員會,它的工作范圍是:在增材制造(AM)領域內進行標準化工作,涉及相關工藝、術語和定義、過程鏈(硬件和軟件)、試驗程序、質量參數、供應協議和所有的基礎共性技術。ISO/TC 261創建當年就與ASTM F42簽署合作協議,共同開展增材制造技術領域的標準化工作。2013年,ISO/TC 261與ASTM F42共同發布了一份“增材制造標準制定聯合計劃”,該計劃包含了AM標準的通用結構/層次結構,以實現由任何一方所發起的項目都能實現一致性。增材制造標準制定計劃被認為是一份動態更新的文件,將由ISO / TC 261和ASTM F42定期審查和更新。2016年,又對該結構進行了修訂。

依據于“增材制造標準制定聯合計劃”,ISO / TC 261和ASTM F42確定了潛在的聯合AM標準開發的高優先級候選清單如下:

- 資格鑒定和認證方法

- 設計指南

- 原材料特性的測試方法

- AM零件機械性能的測試方法

- 材料回收(再利用)準則

- 輪循測試的標準協議

- 標準測試樣件

- 采購AM零件的要求

確定項目后, ISO和ASTM又根據他們之間達成的協議,確定了ISO / TC 261和ASTM F42如何在實際意義上合作和協同工作的具體程序,包括:成立聯合工作組及聯合指導小組、如何召開聯合工作組會議、標準編制過程的要求、標準的審查與投票程序、標準的文本結構以及現有和后續標準項目如何完成等。這些方面大大提升了在全球范圍內制定增材制造標準的科學性、合理性及高效性,促進了全球增材制造標準體系的完善。

目前,ISO TC261和ASTM F42編制中的標準40余項,從增材制造的材料與工藝、測試方法、設計、安全防護等多方面開展標準化工作,進一步完善增材制造標準體系,對于增材制造標準化工作起到了重要的作用與意義。

![]() 美國NASA宇航局針對航空航天對于增材制造產品應用及質量穩定性的要求,由馬歇爾航空航天中心制定并發布了MSFC-STD-3716與MSFC-SPEC-3717。

美國NASA宇航局針對航空航天對于增材制造產品應用及質量穩定性的要求,由馬歇爾航空航天中心制定并發布了MSFC-STD-3716與MSFC-SPEC-3717。

MSFC-SPEC-3716是金屬激光粉床熔融增材制造航空航天產品標準規定了增材制造過程控制的基本要求及研制與生產中的關鍵控制點(如圖所示)

通過MSFC-STD-3716,NASA實現了:

- 對基礎及零件生產過程控制進行定義,用于對L-PBF技術當前狀態相關的風險進行管理;

- 向認可工程組織(CEO)及當局提供產品一致性證明,評估每個L-PBF零件的風險及控制的合規性。

MSFC-SPEC-3717金屬激光粉床熔融增材制造冶金過程控制與鑒定規范則用于定義L-PBF中的基礎過程控制方面的程序要求,包括:

- L-PBF冶金過程的定義與鑒定要求;

- 設備及設施的維護、校準及鑒定要求;

- 操作人員培訓要求。

NASA認為AM是獨特的材料產品形式,并要求在每臺AM設備上進行冶金過程鑒定,以保證AM生產產品的質量穩定性及可追溯性。

![]() 德國在增材制造技術及設備研究方面一直走在世界前列,德國航空航天標準化協會(DIN)與德國工程師協會(VDI)針對于增材制造技術的發展與應用制定了相應的標準。

德國在增材制造技術及設備研究方面一直走在世界前列,德國航空航天標準化協會(DIN)與德國工程師協會(VDI)針對于增材制造技術的發展與應用制定了相應的標準。

— VDI目前已發布了及正在制定的標準達20項,涉及術語定義、材料鑒定、質量控制、設計準則、操作安全、材料數據表等多個方面。DIN是老牌的航空航天標準化協會,ISO TC 261的秘書處就落在DIN。

— DIN除了積極參與國際標準化組織、歐洲標準化組織的相關標準制定之外,還依據于德國本身技術及應用發展的需求,制定了激光粉末床熔融增材制造設備驗收、操作人員鑒定、粉末材料、零件檢測及成形技術規范等標準,正在開展成形制品機械性能、非燃燒壓力容器、電弧定向能量沉積、金屬材料使用指南等標準,目前已發布及正在制定的標準已有10余項。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

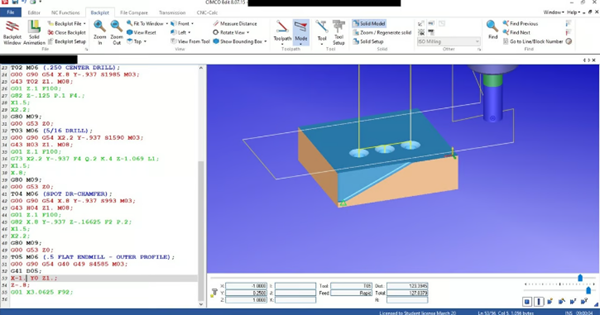

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

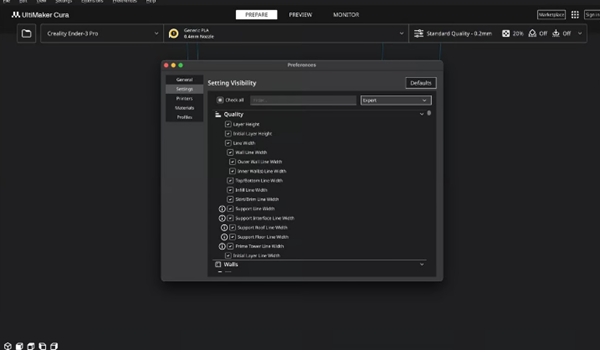

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM