35克的“體重”支撐7693N的承載力,面向3D打印的正向設(shè)計案例

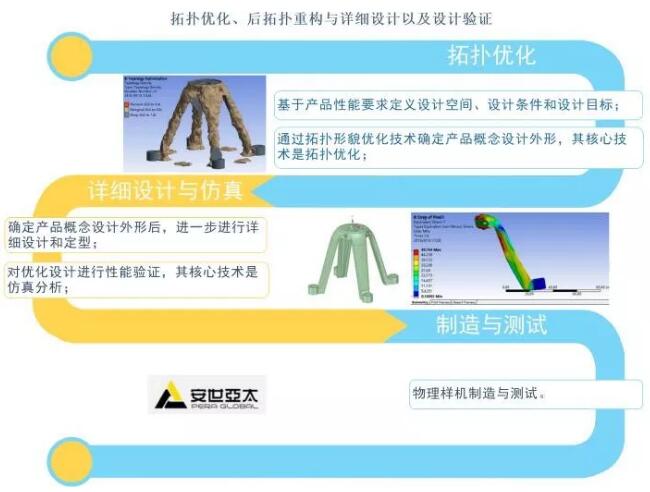

增材制造可以實現(xiàn)傳統(tǒng)工藝手段無法制造的設(shè)計,比如復雜輕量化結(jié)構(gòu)、點陣結(jié)構(gòu)、多零件融合結(jié)構(gòu)一體化制造等。增材制造不僅是工藝的革命,它還帶來了設(shè)計的革命,帶來了全新的設(shè)計可行性,使得改變設(shè)計理念成為必然。本期聚焦安世中德提出的面向增材制造的正向設(shè)計理念和解決方案,所分享的案例的整個設(shè)計流程涵蓋拓撲優(yōu)化、后拓撲重構(gòu)與詳細設(shè)計以及設(shè)計驗證等增材設(shè)計的所有主要部分。

本文將安世中德提出的面向增材制造的先進設(shè)計理念和解決方案應用到某結(jié)構(gòu)設(shè)計中,通過拓撲優(yōu)化概念設(shè)計、后拓撲模型重構(gòu)、根據(jù)仿真結(jié)果對模型進行調(diào)整的詳細設(shè)計,最終設(shè)計的仿真驗證以及物理樣機的打印與測試這一套完整流程,完成了具有較高極限承載力的最佳結(jié)構(gòu)設(shè)計。值得一提的是,通過仿真驗證獲得的極限承載力與實測的極限承載力的誤差只有2.5%。

面向增材制造的正向設(shè)計

基于增材思維的設(shè)計是一場設(shè)計的革命,它完全打開了設(shè)計枷鎖,進行面向增材制造、由產(chǎn)品性能驅(qū)動的設(shè)計。在該設(shè)計流程中,正向設(shè)計是核心思想,仿真優(yōu)化是核心技術(shù),其基本流程為:

來源:3D科學谷

本文將上述面向增材制造的先進設(shè)計流程具體應用到某結(jié)構(gòu)設(shè)計中。

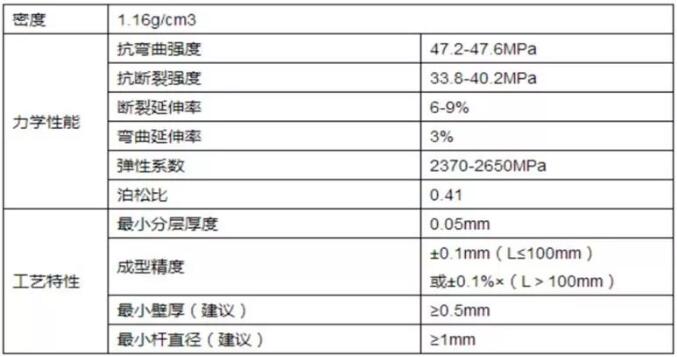

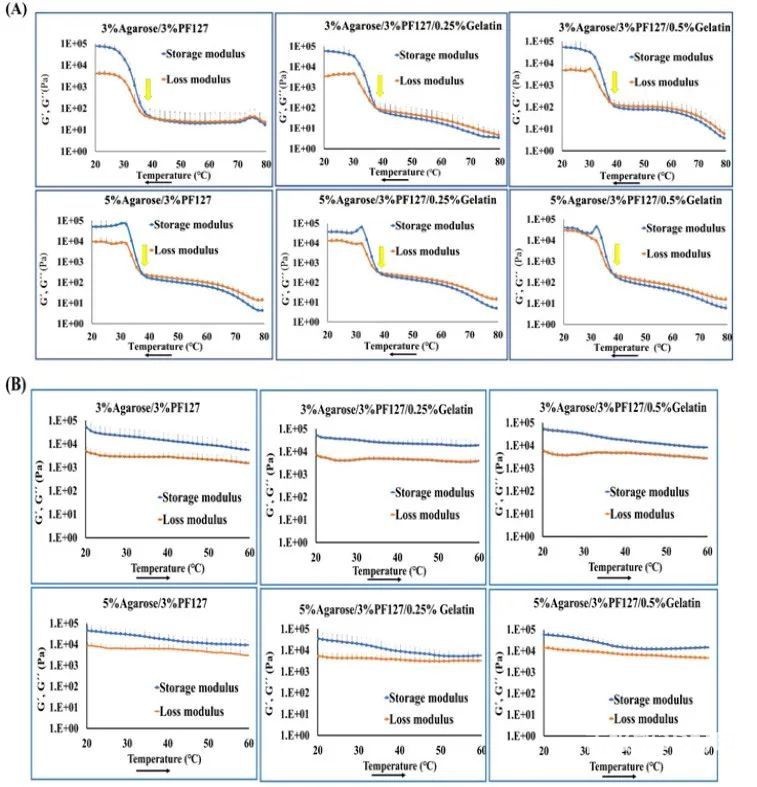

自然界的螞蟻是舉世公認的“大力士”,它能舉起300倍于自己的物體。而3D打印與正向設(shè)計的結(jié)合,正在釋放出“小重量,大力氣”的產(chǎn)品創(chuàng)新空間。本文聚焦于擴散連接結(jié)構(gòu)的設(shè)計:集中載荷作用在結(jié)構(gòu)中心,并通過擴散連接結(jié)構(gòu)傳遞到主結(jié)構(gòu)完成集中載荷的擴散。通過優(yōu)化擴散連接結(jié)構(gòu),可以更高效的將集中載荷擴散到主結(jié)構(gòu)。其優(yōu)化目標是結(jié)構(gòu)承受的集中力載荷最大;其結(jié)構(gòu)約束為材料用量不超過30ml;其打印材料為光敏樹脂,其部分物理、力學及工藝特性如表1所示。

表1. 光敏樹脂的部分物理、力學及工藝特性

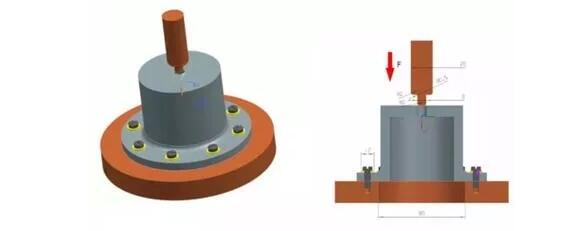

初始結(jié)構(gòu)模型及相應結(jié)構(gòu)參數(shù)如圖1所示。結(jié)構(gòu)設(shè)計在此初始模型上進行。

圖1. 初始結(jié)構(gòu)示意圖。來源:安世亞太

連接結(jié)構(gòu)的上方φ10通孔處為受力點,施加向下的集中載荷,下方均布的8個φ6.2通孔處為螺栓固定區(qū)域。加載試驗描述如下:試件通過螺栓固定在下方工裝上,上方通過接頭緩慢向下移動,施加載荷,直到結(jié)構(gòu)破壞,加載工裝示意圖如圖2所示。

圖2. 加載工裝示意圖。來源:安世亞太

![]() 基于產(chǎn)品性能要求定義設(shè)計空間、設(shè)計條件和設(shè)計目標

基于產(chǎn)品性能要求定義設(shè)計空間、設(shè)計條件和設(shè)計目標

基于產(chǎn)品性能要求定義設(shè)計空間、設(shè)計條件和設(shè)計目標如下:

- 設(shè)計空間,即設(shè)計區(qū)域約束如下(見圖1):

- 灰色區(qū)域為初始結(jié)構(gòu)(參考結(jié)構(gòu))

- 黃色區(qū)域為不可設(shè)計區(qū)域

- 載荷的初始加載高度為70mm(不可更改)

- 螺栓墊片的固緊高度為8mm(不可更改)

- 工裝有8個連接點,不必全部連接,可使用其中部分連接點用螺栓固定

- 結(jié)構(gòu)不能含有封閉空腔

- 設(shè)計目標:結(jié)構(gòu)承受的集中力載荷最大

- 設(shè)計條件:材料用量不高于30ml(體積)

![]() 拓撲優(yōu)化設(shè)置及結(jié)果– 概念設(shè)計

拓撲優(yōu)化設(shè)置及結(jié)果– 概念設(shè)計

首先對初始結(jié)構(gòu)按上述要求進行拓撲優(yōu)化。拓撲優(yōu)化基于已知的設(shè)計空間、工況條件以及設(shè)計約束,并考慮工藝約束,通過計算材料內(nèi)最佳的傳力路徑,通過優(yōu)化單元密度確定可以挖除的材料。拓撲優(yōu)化革新了傳統(tǒng)的功能驅(qū)動的經(jīng)驗設(shè)計模式,實現(xiàn)了性能驅(qū)動的生成式設(shè)計,成為真正的正向設(shè)計模式。

針對本次結(jié)構(gòu)設(shè)計,拓撲優(yōu)化的實現(xiàn)手段是:

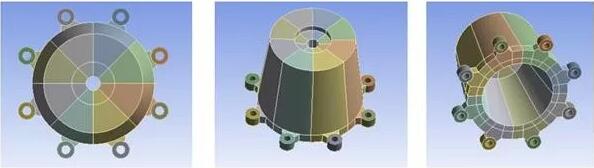

(1)在SpaceClaim里對初始模型進行處理,將初始模型分為8個區(qū)域,如圖3所示;

圖3. 拓撲優(yōu)化初始結(jié)構(gòu)。來源:安世亞太

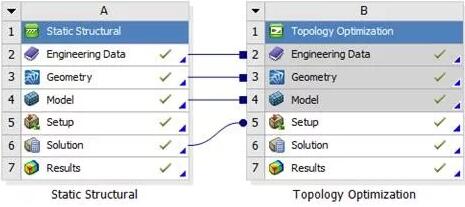

(2)在ANSYS Workbench里創(chuàng)建拓撲優(yōu)化流程,即Static Structural + Topology Optimization,如圖4所示。

圖4. 拓撲優(yōu)化流程。來源:安世亞太

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

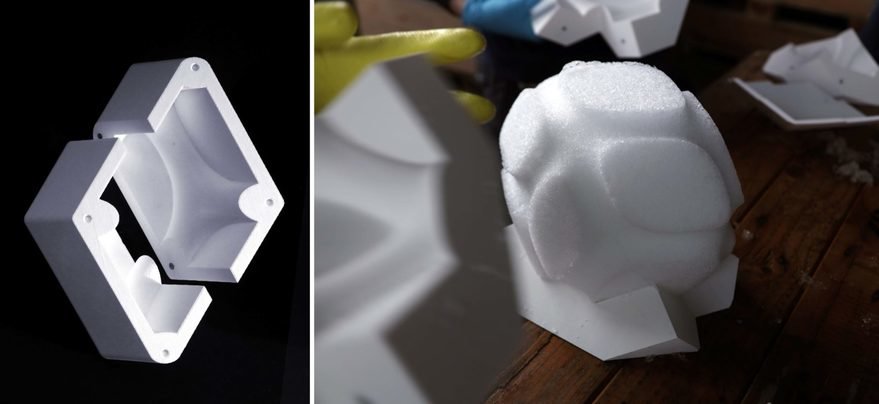

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

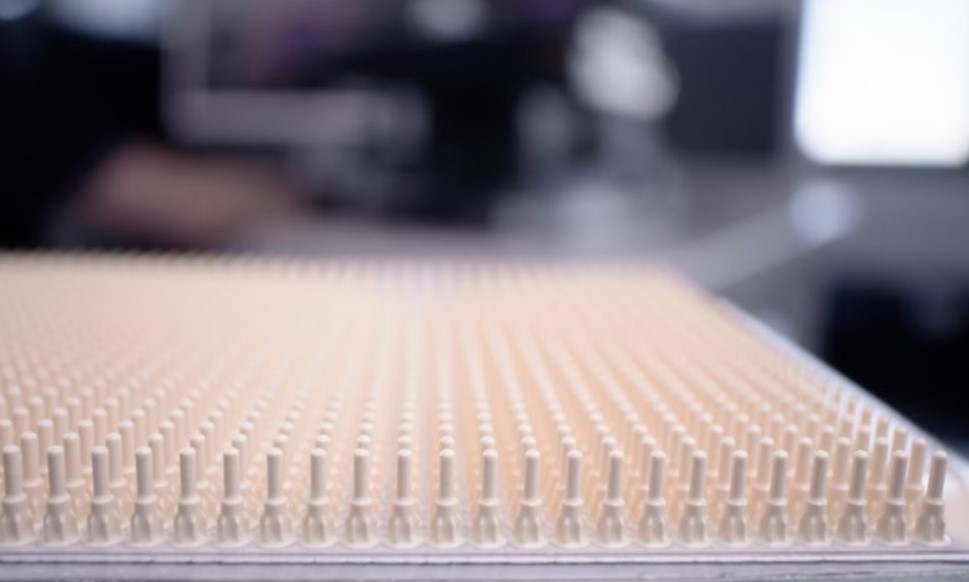

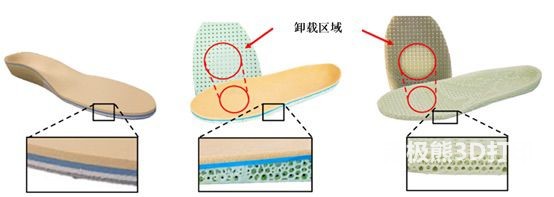

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫(yī)院實

伊犁州奎屯醫(yī)院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打