顯著降低髖臼杯單件生產(chǎn)成本!選區(qū)激光熔化3D打印實現(xiàn)髖臼杯生產(chǎn)的新思維(2)

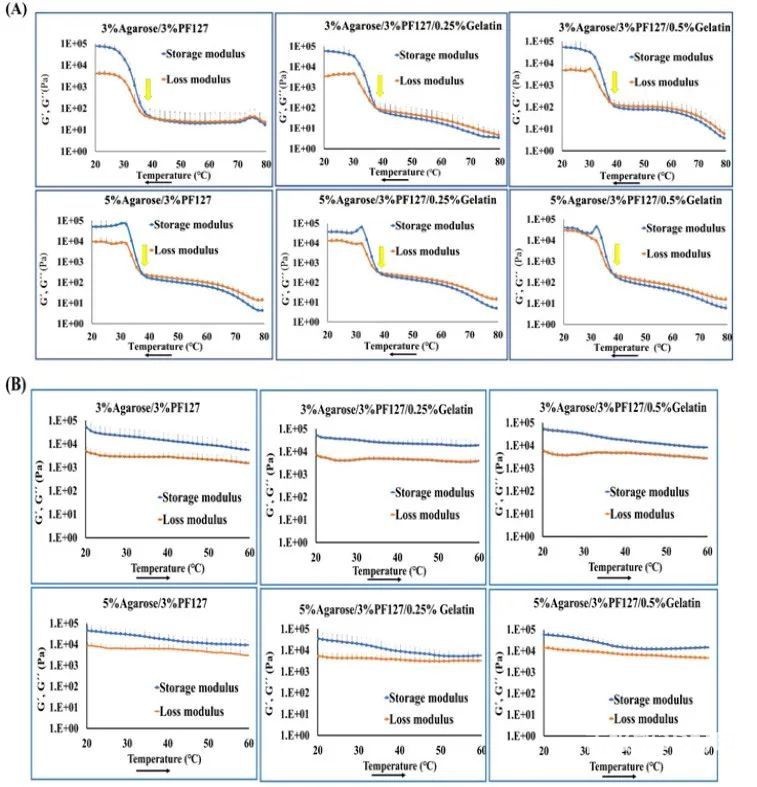

GF 加工方案推出了功能完善的設(shè)計軟件 – 3DXpert – 來設(shè)計此種支撐結(jié)構(gòu),以實現(xiàn)優(yōu)化的增減材復(fù)合加工流程。3DXpert 提供多種優(yōu)化設(shè)計,包含晶格快速設(shè)計與編輯功能,并可存為自定義模塊方便未來使用。

此外,這一堆疊打印策略需要與GF加工方案獲得專利的 System 3R 夾具系統(tǒng)搭配使用。其優(yōu)勢是,每一堆疊分支的后處理流程可以獨立并自動化的完成。自動化方案可大幅減少髖臼杯因繁多的后加工而增加的成本,同時還能有效減少后加工階段中,零件在不同設(shè)備間切換以及批次間的準(zhǔn)備工作所消耗的時間,最小化閑置時間,與3D 打印髖臼杯單個進(jìn)行機(jī)加工的后處理方式相比有較大的優(yōu)勢。

2. 增材制造階段

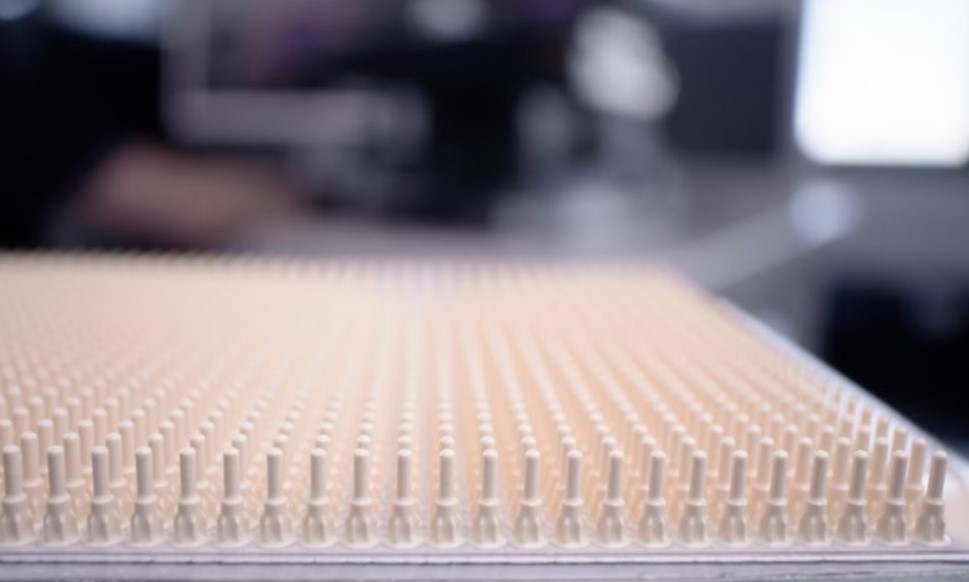

在設(shè)計階段所實現(xiàn)的堆疊打印策略,將極大化單一批次打印的零件數(shù)量(例如GF 加工方案的 DMP Flex 350 設(shè)備單次生產(chǎn)髖臼杯數(shù)量最高可達(dá) 450 件),有效降低設(shè)備前置準(zhǔn)備與批次間轉(zhuǎn)換工作在零件生產(chǎn)成本中占比。

GF System 3R 夾具系統(tǒng)能夠提供多款不同尺寸的打印基座,從而解決打印零件的定位問題。在接下來的機(jī)加工階段,System 3R 夾具系統(tǒng)將繼續(xù)發(fā)揮重要作用。

3. 機(jī)加工階段

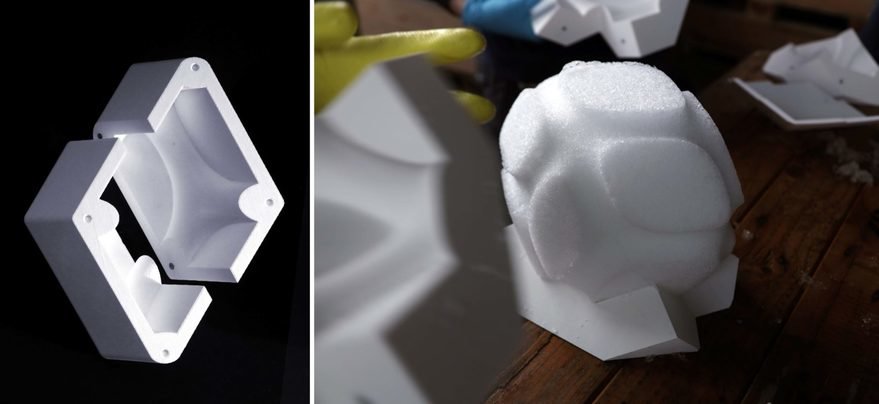

生產(chǎn)廠家使用 System 3R 夾具系統(tǒng)的自動化解決方案,將無需使用傳統(tǒng)方式來分離零件和底板。取而代之的是高效、低成本的車工操作,由 System 3R 夾具組合而成的底板在第一次的車銑操作中便能有效與零件分離,而分離后的底板也能在簡易的打磨后重復(fù)使用。

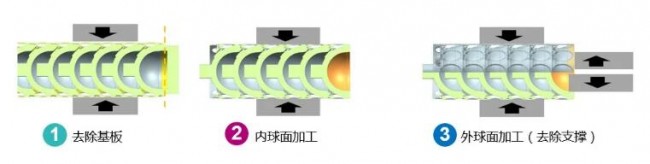

基座分離后,為了滿足髖關(guān)節(jié)尺寸與表面粗糙度的要求,每一堆疊分支將針對不同功能性表面,對單一髖臼杯逐次進(jìn)行機(jī)加工。首先是內(nèi)球面的加工,其次是底面和側(cè)面,最后階段在加工外表面的同時去除支撐結(jié)構(gòu),將髖臼杯從堆疊分支上分離。

使用車床和精密夾具加工3D打印髖臼杯的內(nèi)部幾何形狀,以實現(xiàn)高精度和高質(zhì)量的表面光潔度。來源:GF 加工方案

使用車床和精密夾具加工3D打印髖臼杯的內(nèi)部幾何形狀,以實現(xiàn)高精度和高質(zhì)量的表面光潔度。來源:GF 加工方案

為了達(dá)成生產(chǎn)流程效益最大化,必須宏觀地建立產(chǎn)品生產(chǎn)工序的全局化思維,并在設(shè)計階段聚焦零件生產(chǎn)工藝的可實現(xiàn)性。

GF 整體增材制造解決方案生產(chǎn)的髖臼杯成品。來源:GF 加工方案

GF 整體增材制造解決方案生產(chǎn)的髖臼杯成品。來源:GF 加工方案

在髖臼杯增材制造過程中,GF加工方案的堆疊髖臼杯打印方案實現(xiàn)的產(chǎn)能提升,源于對生產(chǎn)流程中每一階段的創(chuàng)新,從設(shè)計、打印、驗證、后處理,再到工序間轉(zhuǎn)換時在設(shè)置與切換端顯著優(yōu)化的時間配置。

生產(chǎn)流程的整合性是零件生產(chǎn)成本的決定性因素之一。GF 加工方案結(jié)合 DMP 金屬3D打印機(jī)、System 3R 夾具系統(tǒng),以及 3DXpert 軟件所生成的整合流程,為醫(yī)療器械生產(chǎn)廠家提供了大幅降低單件生產(chǎn)成本的全新思維模式。

(責(zé)任編輯:admin)

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進(jìn)3D砂

美國空軍引進(jìn)3D砂 3D打印個性化晶格

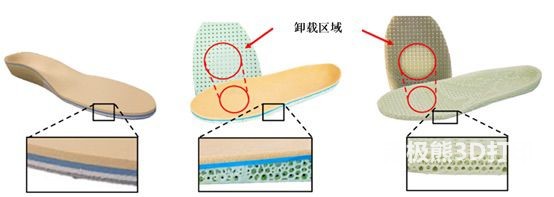

3D打印個性化晶格 伊犁州奎屯醫(yī)院實

伊犁州奎屯醫(yī)院實 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打