全新性能與外觀的結(jié)合!深度了解保時捷3D打印座椅背后的技術(shù)

座椅是人與車輛之間交互的窗口,對于高性能車輛而言,座椅的運動操控性、舒適性尤其重要。為駕駛員提供定制的座椅,在很長時間以來是賽車的標(biāo)準(zhǔn)配置。保時捷正致力于將賽車定制級座椅帶來的舒適體驗融入保時捷跑車中,而增材制造-3D打印技術(shù)為保時捷實現(xiàn)座椅的舒適性能和定制生產(chǎn)提供了技術(shù)上的可行性,也為汽車內(nèi)飾件的設(shè)計創(chuàng)新提供了新思路。

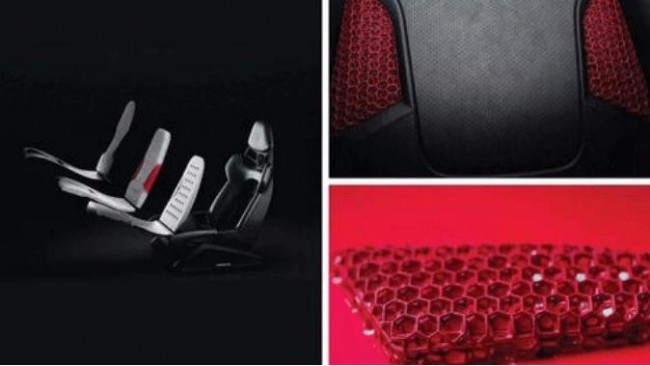

經(jīng)過前期的研發(fā)與駕乘測試,近日,保時捷宣布3D打印全斗式座椅,已可向保時捷Boxster、Cayman 和 911 車型用戶提供。并且從2022 年 2 月起,這款座椅也可以作為標(biāo)準(zhǔn)配置,從保時捷(Porsche Exclusive Manufaktur ) 訂購。本期,深度了解保時捷3D打印全斗式座椅的設(shè)計創(chuàng)新性,及其背后成就新一代汽車內(nèi)飾的增材制造-3D打印技術(shù)。

© 保時捷

© 保時捷

有限空間內(nèi),締造新設(shè)計

‘A seat just as individual as its driver’

根據(jù)保時捷,3D 打印全斗式座椅適用于所有配備傳統(tǒng)全斗式座椅的保時捷車型。 已經(jīng)交付給用戶的保時捷汽車,也可以通過改裝安裝這款3D打印座椅。有些車型甚至可以在乘客側(cè)安裝完整的斗式座椅。 根據(jù)保時捷, 每個座位的價格為 2,677.50 歐元。

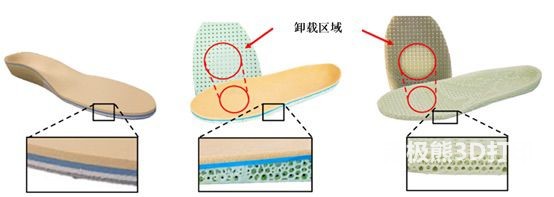

保時捷3D打印全斗式座椅采用模塊化的三明治結(jié)構(gòu):

保時捷3D打印全斗式座椅采用模塊化的三明治結(jié)構(gòu):

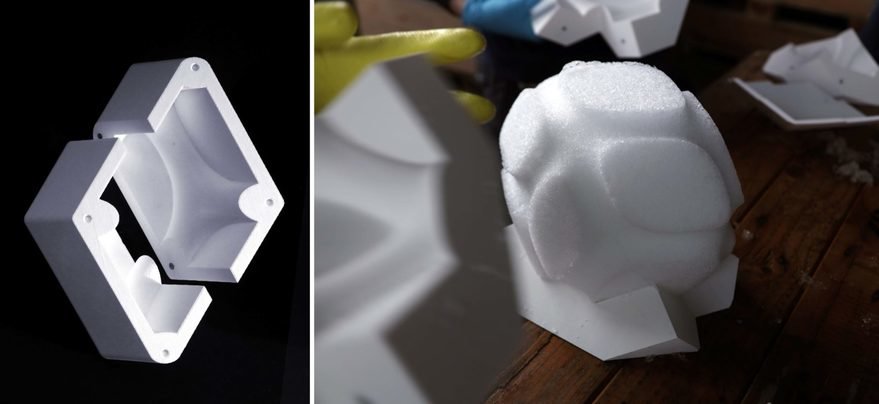

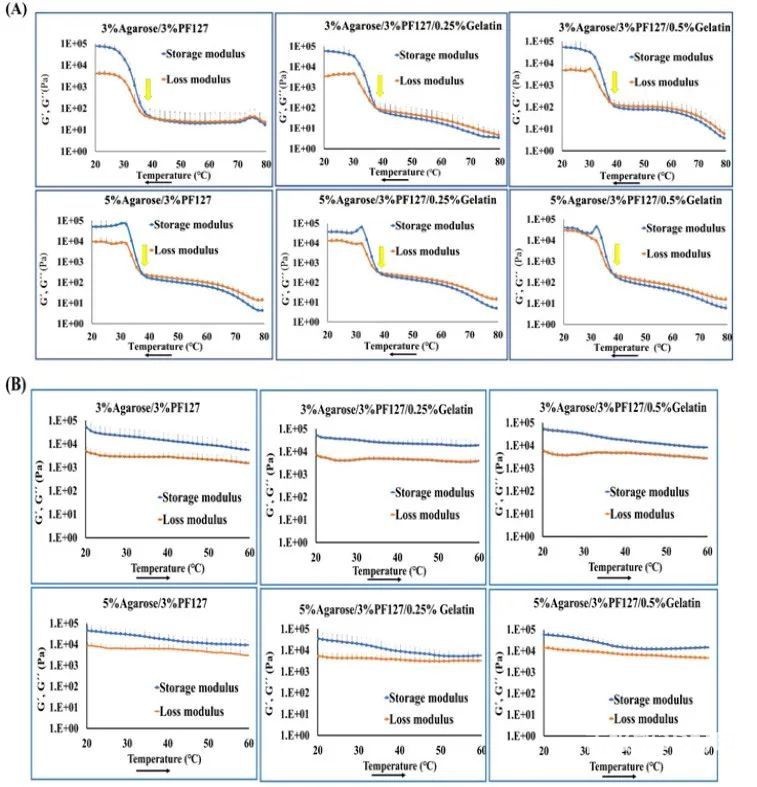

最外層由 Race-Tex 材料制成,這種防滑材料為提供了充足的支撐,獨特的穿孔表面可改善座椅的被動通風(fēng)性能。中間層為透氣舒適層,由增材制造-3D打印技術(shù)制造,采用了聚氨酯基的材料。3D打印舒適層在設(shè)計上采用了點陣晶格結(jié)構(gòu),這是一種典型的面向增材制造而設(shè)計的方式。最底層是由發(fā)泡聚丙烯 (EPP) 制成的底座支撐,與3D打印透氣舒適層結(jié)合在一起,不同層之間的采用了創(chuàng)新性的連接技術(shù),在對不同模塊進(jìn)行連接時,不再需要使用粘結(jié)劑。最初,保時捷為用戶提供的3D打印晶格結(jié)構(gòu)中間的顏色包括:黑色、警衛(wèi)紅色和賽車黃色。預(yù)計2020年2 月份,顏色范圍將增加北極灰、群青和鯊魚藍(lán)。

三明治結(jié)構(gòu)的中間層-3D打印舒適層,蘊含著這款保時捷座椅的創(chuàng)新性設(shè)計理念與制造工藝。

保時捷揭示了這款3D打印汽車座椅中的創(chuàng)新點:他們利用增材制造技術(shù)最大化座椅的功能性,并實現(xiàn)個性化設(shè)計。

3D打印點陣結(jié)構(gòu)改進(jìn)了座椅的形狀復(fù)位功能, 最外層透氣材料與中間層3D打印晶格結(jié)構(gòu),為座椅帶來良好的被動通風(fēng)功能。在定制化方面,保時捷宣布已可以為座椅提供三種不同的剛度,而將來目標(biāo)是為每位用戶提供更加個性化的座椅。正如保時捷在3D打印座椅的官宣視頻中所說,他們的愿景是為每位用戶提供專屬的個性化座椅。

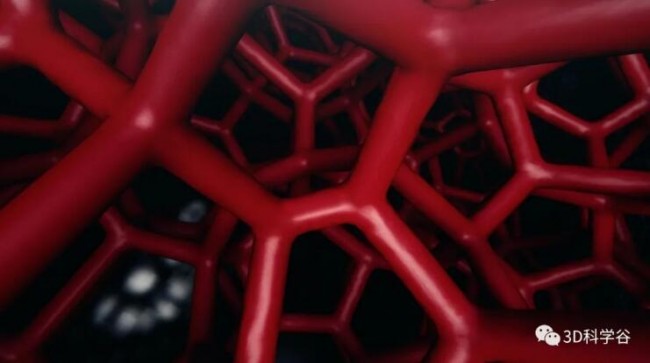

以上種種創(chuàng)新離不開背后的增材制造-3D打印點陣晶格結(jié)構(gòu)。3D打印晶格結(jié)構(gòu),可以認(rèn)為是大量相同的點陣單元通過某種形式周期性地組合而構(gòu)成的多孔結(jié)構(gòu)。這種結(jié)構(gòu)的性能具有很高的設(shè)計靈活性,通過調(diào)整點陣的相對密度、單胞的構(gòu)型、連桿的尺寸,達(dá)到結(jié)構(gòu)的強(qiáng)度、剛度、韌性、耐久性、靜力學(xué)性能、動力力學(xué)性能的完美平衡。[1]

這意味著,設(shè)計師通過調(diào)整單個胞元尺寸、桿徑和胞元形狀,將可能實現(xiàn)產(chǎn)品更高的設(shè)計美感和力學(xué)性能,同時也可以通過這些調(diào)整,在外觀與性能上實現(xiàn)個性化。結(jié)合增材制造-3D打印在制造復(fù)雜結(jié)構(gòu)方面的能力,設(shè)計師能夠更加能夠?qū)W⒂诋a(chǎn)品本身,這為3D打印晶格結(jié)構(gòu)的應(yīng)用打開了更大的空間。

保時捷增材制造合作伙伴-裕克施樂(Oechsler)通過其位于德國、美國和中國(太倉)的生產(chǎn)基地,已經(jīng)生產(chǎn)了超過200萬個3D打印零件,在3D打印點陣晶格結(jié)構(gòu)的大批量精益生產(chǎn)方面已積累了大量應(yīng)用經(jīng)驗。

巴斯夫Forward AM與裕克施樂汽車內(nèi)飾件增材制造webinar

巴斯夫Forward AM與裕克施樂汽車內(nèi)飾件增材制造webinar

裕克施樂曾攜手巴斯夫Forward AM 分享了3D打印點陣晶格結(jié)構(gòu)在汽車座椅制造中的應(yīng)用,及其為汽車制造商和駕乘用戶帶來的附加價值,包括:

- 更高的舒適度;

- 通風(fēng)性能;

- 通過增材制造點陣設(shè)計,使座椅的不同區(qū)域擁有不同的硬度;

- 輕量化(減重幅度達(dá)35%);

- 減少所占空間(減幅達(dá)40%);

- 根據(jù)不同的壓力地圖,為3D打印座椅設(shè)計個性化的力學(xué)性能;

- 同一款材料(例如:TPU),通過增材制造實現(xiàn)不同力學(xué)性能的解決方案。

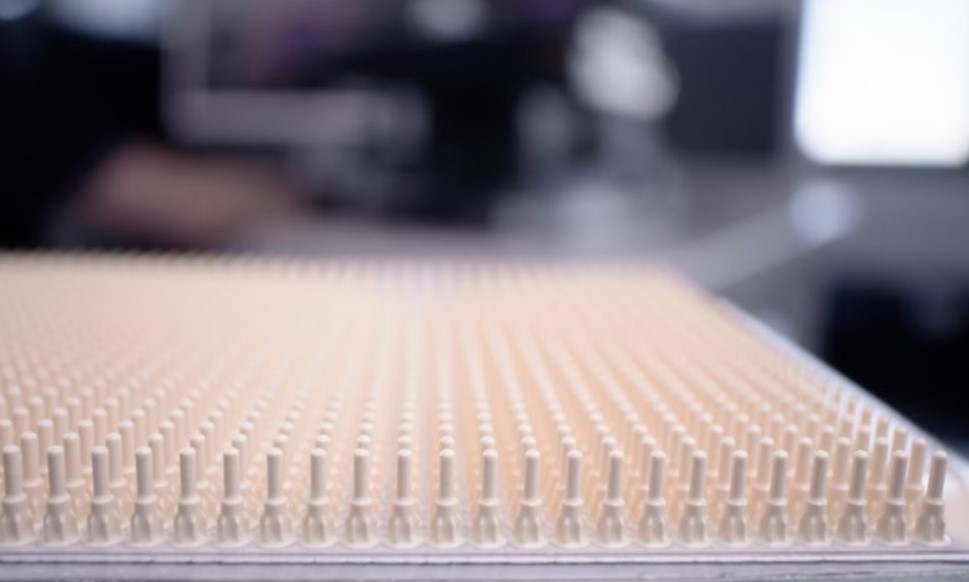

裕克施樂打磨了六項工藝,為高附加值汽車座椅的增材制造生產(chǎn)提供了保障:

- 3D打印點陣晶格結(jié)構(gòu)具有的多孔特性提供了更好的通風(fēng)性能;

- 不同3D打印模塊之間采用特殊組裝方式,無需使用粘合劑;

- 后處理染色工藝,為座椅提供豐富的色彩選擇;

- 3D打印鉸鏈?zhǔn)浇Y(jié)構(gòu),可以一體化制造兩片連接在一起的3D打印組件,從而能夠制造超越3D打印設(shè)備構(gòu)建尺寸的座椅組件;

- 利用增材制造制造功能集成結(jié)構(gòu)的優(yōu)勢,實現(xiàn)加強(qiáng)結(jié)構(gòu)與點陣結(jié)構(gòu)的一體化制造,減少對于零件裝配的需要;

- 當(dāng)3D打印座椅采用模塊化設(shè)計時,不同模塊銜接處具有相同的力學(xué)性能。

裕克施樂制造的3D打印點陣晶格結(jié)構(gòu),可作為座椅的中間層/舒適層材料。在座椅的不同區(qū)域,3D打印晶格胞元的設(shè)計有所不同,晶格設(shè)計的多樣性,使得座椅的不同區(qū)域具有不同的功能與性能。座椅舒適層的應(yīng)用,很好的體現(xiàn)了3D打印晶格結(jié)構(gòu)的性能所具有的高設(shè)計靈活性。

汽車設(shè)計師面臨的挑戰(zhàn)是在一個相對小,并對重量有所限制的空間內(nèi),為用戶創(chuàng)造一個兼顧舒適性、美觀性、隔音性和耐用性的環(huán)境。而增材制造技術(shù)憑借其制造創(chuàng)新性復(fù)雜設(shè)計與易于實現(xiàn)定制化生產(chǎn)的能力,將為汽車內(nèi)飾件創(chuàng)新與制造提供全新可能性。[2]

參考資料:

[1] 增材制造創(chuàng)新設(shè)計. 《點陣結(jié)構(gòu)的設(shè)計經(jīng)驗分享》

[2] BASF Forward AM “Automotive – Ultrasint® TPU for Car Interior Applications”

(責(zé)任編輯:admin)

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進(jìn)3D砂

美國空軍引進(jìn)3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫(yī)院實

伊犁州奎屯醫(yī)院實 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打