空客通過3D打印碳纖維復合材料尋求更輕的客艙支架

碳纖維復合材料是很多碳纖維絲束按照一定的方向排布,然后將它們與樹脂、陶瓷、金屬等基體混合連接在一起構成的材料。與傳統的金屬材料相比,碳纖維復合材料具有密度小、比強度/比剛度高、耐腐蝕、抗疲勞、耐高溫、便于設計、易于大面積整體成型加工等優點。

如今,3D打印碳纖維復合材料的市場開始發力批量制造,根據3D科學谷的市場觀察, Arris Composites 與空中客車公司合作進行復合材料研究,以減輕客艙支架。

可持續的發展前景

復合材料的3D打印發展三大趨勢。一是我們將繼續看到流程和系統的工業化,硬件與軟件發展的結合將更加支持大批量生產。二是對系統進行更多的傳感控制,以實現實時過程控制-熱,尺寸和光學傳感可提高過程公差。三是用于提高3D打印操作效率的新軟件(例如,預處理工作流程,作業管理等)更加成熟,從而更深入的用于多材料零件的新設計和仿真。

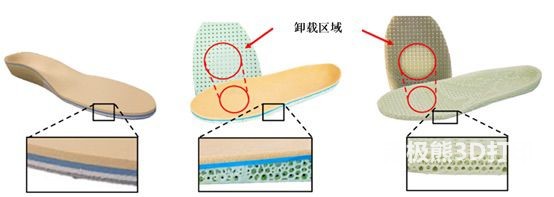

來自美國加利的Arris Composites透露了與空中客車公司的一項研究項目,該項目專注于機艙支架的生產。該項目旨在通過利用創新的制造方法和材料(包括復合材料)來使得航空排放量的顯著減少。據Arris Composites稱,將金屬支架(220 克)替換為拓撲優化、對齊的連續纖維復合材料部件(50 克),重量減輕了 75% 以上。重量的減輕也轉化為高度優化的燃油節省,因為數百個這樣的支架是一架飛機的一部分。

如果放到更大的視角來看減重的意義就更大了,假如一年制造 100 架飛機,每架飛機配備 500 個支架,加上 50,000 個重量更輕的支架,這有助于在整個飛機的生命周期中節省 1.13 億公噸的燃油,并減少 3.57 億公噸的二氧化碳排放量(參見國際清潔運輸委員會關于商業航空的分析報告)。根據空客,仿生學設計、拓撲優化設計和先進復合材料是未來,Arris Composites將3D打印的優勢與復合材料的優勢相結合,正在幫助業界將這些設計和材料理想結合起來,以制造飛行的未來。

此外,Arris Composites 的增材成型技術結合了增材制造 (AM) 和高速壓縮成型工藝,將對更換零件和未來的飛機結構產生巨大影響,證明減少碳排放是可能的。空客本身致力于探索這樣的技術途徑,以支持為子孫后代實現更可持續的航空旅行的愿景。

根據《航空復合材料前景廣闊,碳纖維復合材料需求旺盛》一文,碳纖維及其復合材料在航空航天、工業和體育休閑用品三大領域應用日趨廣泛,市場需求逐年增加。碳纖維以其質輕、高強度、高模量、耐高低溫和耐腐蝕等特點最早應用于航天及國防領域,如大型飛機、軍用飛機、無人機及導彈、火箭和人造衛星等,后伴隨著碳纖維生產成本的降低逐步應用于工業和體育領域。從全球市場看,碳纖維市場需求一直不斷增加。2020年全球碳纖維需求繼2019年之后再次突破10萬噸級,達到10.69萬噸。

碳纖維復材按照基體的不同可以分為五大類,其中樹脂基復合材料(CFRP)下游的應用最為廣泛,超過 80%。按基體的不同,碳纖維復材可分為樹脂基復合材料(CFRP)、碳/碳復合材料(C/C)、金屬基復合材料(CFRM)、陶瓷基復合材料(CFRC)及橡膠基復合材料(CFRR)等。其中,樹脂基復合材料(CFRP),由于其比模量、比強度高、抗疲勞性好、以及優良的耐熱性等特點,被廣泛應用于宇宙飛行器外表面防熱層及火箭噴嘴(酚醛樹脂基)、航空航天結構材料(環氧樹脂基)、建筑補強等領域。

在航空航天領域,碳纖維復合材料在結構輕量化方面發揮重要作用。與常規材料相比,碳纖維復合材料可使飛機減重20%~40%,可克服金屬材料容易出現疲勞和被腐蝕的缺點,增強飛機耐用性。由于其性能優勢,碳纖維復合材料在軍機、民機的用量比例、范圍逐步提高,從20世紀70年代被用于尾翼級的部件制造逐漸發展到今天被廣泛應用于機翼、口蓋、前機身、中機身、整流罩等更多核心部件的制造中。

碳纖維復材主要用在客機的承力構件中,并伴隨著客機的升級換代用量逐步提升。從20世紀80年代開始,碳纖維復合材料開始應用在客機上的非承力構件,在早期的B757,B767上,碳纖維復合材料的占比僅為4%,隨著碳纖維相關技術的不斷突破,碳纖維復合材料逐漸作為次承力構件和主承力構件應用在民航客機上,其質量占比也開始逐步提升,到A380時,復材占比已達到 25%,具體應用在客機主承力結構部件如主翼、尾翼、機體、中央翼盒、壓力隔壁等,次承力結構部件如輔助翼、方向舵及客機內飾材料等。在最新 B787以及A350上,復材用料占比都達到50%以上。

我國國產客機市場潛力大,未來C919、CR929的批量交付將帶動碳纖維復材需求量提升。我國國產大客機項目正在不斷推進中,根據中國商飛官網披露的數據,C919大型客機已于2015年11月2日完成總裝下線,在2017年5月5日成功首飛,累計收獲28家客戶、815架訂單。2021年,中國東方航空與中國商飛正式簽署購機合同,首批引進5架,預計將在今年交付。在2019年4月27日在杭州云棲小鎮舉行的2050大會上,中國商飛披露了幾個國產客機(按重量占比)統計的復合材料比例:ARJ-21的復材含量占比為2%,C919的復材含量占比為11.5%,CR929的復材含量占比超過50%。綜合來看,伴隨著國產大飛機的批量交付,碳纖維復材的市場需求有望提升,進而帶動預浸料的需求增加。

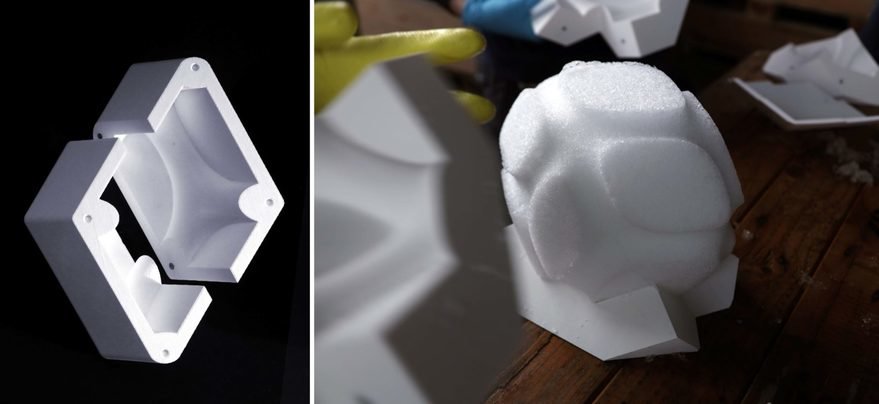

從事連續纖維復合材料3D打印生產級應用的創業企業Arris Composites 在2020年4月獲得了4850萬美金(約人民幣3.4億)的B輪融資,其目的是實現下一代連續纖維復合材料3D打印生產級應用。Arris Composites通過其專有的Additive Molding™ 制造技術,將增材制造工藝與模具工藝相結合,實現了高強度和輕量化復合零件的批量生產。這種新工藝以與塑料成型產品相同的速度生產高級碳纖維材料。Arris的工藝吸引了眾多行業的關注,其中一個原因是Arris的增塑成型零件能夠比鑄件整合更多的零件,一方面是碳纖維帶來的經濟性及輕量化的優勢,另一方面是3D打印帶來的結構一體化的優勢。

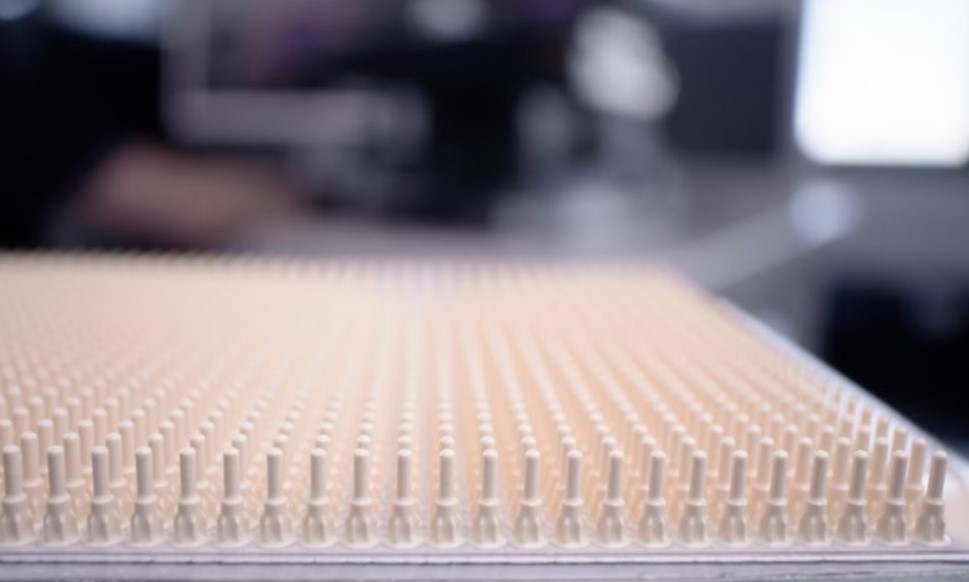

Arris的工藝過程從干燥的碳纖維絲束開始,纖維束通過浸漬過程預浸成膠帶和絲束形式。預浸料帶可以是平坦的,或者可以直接形成所需的輪廓形狀。Arris Composites 具有預浸料帶的生產能力,未來該技術的一項發展是將料帶(和絲束)直接送入下一生產步驟。目前,該公司提供的預浸帶寬度為1到24英寸(約2.5-61厘米)。

接下來,專有的機器人設備將預浸料坯進行成型、切割并將其放入模腔內的最終位置。規定的預浸料準備就緒后,模具將合上并向復合材料施加熱量和壓力以進行固結和固化。在該技術中,放置材料的機制與自動膠帶鋪放和通常意義上的3D打印過程有所不同,Arris 的技術是對預浸料進行成型,而不是在原地進行固結和粘結。這種方式可以提高預成型過的速度。這樣Arris可以打印連續的碳束,并沿著零件的應力矢量線纏繞整個零件。零件的結構以所稱的“近凈形狀”打印,零件的纖維貫穿整個零件。總體來說,根據3D科學谷的了解,Arris的工藝可以使得零件更加復雜,并擁有很高的分辨率和形狀控制能力。

Arris Composites的技術已在多個市場上獲得了應用,利用革命性的連續碳纖維增強功能使得產品更輕、更堅固、更智能。一方面,Arris Composites的解決方案滿足了航空航天工業和汽車制造領域對尋求耐腐蝕,高強度和耐用的玻璃纖維和碳纖維結構零件制造的需求。另一方面,Arris Composites的解決方案釋放了消費品和體育用品品牌的創新潛力,使得消費領域可以通過提高產品性能和差異化來尋求新的商業優勢。

(責任編輯:admin)

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打