激光粉末床聚變增材制造過程的原位時間分辨X射線成像和衍射儀

時間:2023-01-19 20:07 來源:激光粉末床聚變增材制造 作者:admin 閱讀:次

導(dǎo)讀:本文基于X射線的激光粉末床聚變(LPBF)增材制造過程的現(xiàn)場測量為模型驗證和改進(jìn)過程理解提供了獨特的數(shù)據(jù)。

摘要

基于X射線的激光粉末床聚變(LPBF)增材制造過程的現(xiàn)場測量為模型驗證和改進(jìn)過程理解提供了獨特的數(shù)據(jù)。同步加速器X射線成像和衍射提供了高分辨率、體敏感的信息,具有足夠的采樣率,以探測熔池動力學(xué)以及相和微觀結(jié)構(gòu)演變。在這里,我們描述了一個實驗室規(guī)模的LPBF試驗臺,其設(shè)計用于在LPBF操作期間在同步輻射X射線源進(jìn)行衍射和成像實驗。我們還展示了使用Ti-6Al-4V(一種廣泛使用的航空航天合金)作為模型系統(tǒng)的實驗結(jié)果。還討論了這些測量對模型驗證和過程改進(jìn)的效用。

介紹

激光粉末床熔化(LPBF),也稱為選擇性激光熔化或激光束熔化,是一種快速發(fā)展的增材制造技術(shù),與傳統(tǒng)制造技術(shù)相比,該技術(shù)提供了顯著的設(shè)計靈活性,能夠以最小的附加成本生產(chǎn)高度復(fù)雜的零件,從而實現(xiàn)低批量生產(chǎn)。在LPBF工藝中,高功率連續(xù)波(CW)激光選擇性地掃描薄金屬粉末層,產(chǎn)生一個熔池,熔池快速凝固,形成一個二維固體層,粘附在基底或其下方的零件上。在形成每一個實心、圖案化的層后,零件被降低,新的粉末層被鋪在零件上。然后重復(fù)該過程,以逐層方式構(gòu)建完全三維的零件。與鍛造或鑄造材料相比,該工藝與更成熟的制造技術(shù)(如鑄造和鍛造)之間的顯著差異導(dǎo)致使用LPBF制造的零件具有不同的機(jī)械性能。

Ti6Al4V的熱處理已經(jīng)得到了廣泛的研究。其中,已經(jīng)嘗試模擬動力學(xué)和相形態(tài),在高溫下測量α分?jǐn)?shù)并創(chuàng)建CCT圖。然而,起始材料始終處于軋機(jī)退火狀態(tài)(即具有等軸α晶粒)或先前經(jīng)歷了一定程度的變形。軋機(jī)退火是在嚴(yán)重變形的Ti6Al4V上進(jìn)行的,其中α板的破碎導(dǎo)致α相的再結(jié)晶。這導(dǎo)致了等軸的微觀結(jié)構(gòu)和機(jī)械性能的小幅普遍改善。

機(jī)械性能在很大程度上取決于最高熱處理溫度。隨著最高溫度的升高,σyUTS下降,斷裂應(yīng)變上升,因為細(xì)α'針轉(zhuǎn)變?yōu)楦值摩梁挺禄旌衔铩?傮w最佳結(jié)果是在850°C下2小時后獲得的,然后是爐子冷卻,或在940°C下1小時,在650°C下空氣冷卻和回火2小時,然后是空氣冷卻。所有性能的結(jié)果都遠(yuǎn)高于ASTM鍛造標(biāo)準(zhǔn)(ASTM F1472)和鑄造Ti6Al4V標(biāo)準(zhǔn)(ASTM F1108)。初始微觀結(jié)構(gòu)的重要性怎么強(qiáng)調(diào)都不為過。由于馬氏體非常精細(xì),與等軸或嚴(yán)重變形的微觀結(jié)構(gòu)的處理相比,動力學(xué)完全不同。因此,標(biāo)準(zhǔn)熱處理的應(yīng)用表明這些處理不會產(chǎn)生通常或預(yù)期的結(jié)果。由于特定的工藝條件和特定的微觀結(jié)構(gòu),SLM生產(chǎn)的零件需要與散裝合金零件區(qū)別對待。

通過識別優(yōu)化的激光掃描參數(shù)以最小化缺陷形成或產(chǎn)生所需的微觀結(jié)構(gòu),從原位實驗中收集的信息與現(xiàn)場零件檢查相結(jié)合,可以為工藝模型提供信息,減少工藝開發(fā)時間和成本,并提高零件質(zhì)量。

與LPBF相關(guān)的許多快速凝固現(xiàn)象與焊接中出現(xiàn)的現(xiàn)象非常相似。Elmer及其同事在焊接過程中進(jìn)行了大量的X射線衍射實驗,并量化了Ti合金和不銹鋼的凝固動力學(xué)和冷卻過程中的固態(tài)相變。Yonemura等人還使用時間分辨同步輻射X射線衍射來研究不銹鋼焊接過程中的凝固動力學(xué)。雖然這項現(xiàn)有工作為理解LPBF中的凝固和相變提供了重要背景,但與焊接相關(guān)的時間尺度比LPBF的動力學(xué)要長得多。100ms的時間分辨率足以解決Ti-6Al-4V(Ti-64)焊接的衍射實驗中的冷卻動力學(xué),而LPBF中的冷卻預(yù)計在幾毫秒的時間尺度上發(fā)生。因此,需要更高的采樣率來完全闡明LPBF中激光材料相互作用的動力學(xué)。在本文中,我們報告了一種激光熔化系統(tǒng),該系統(tǒng)設(shè)計和制造用于模擬商用機(jī)器的LPBF條件,同時還可容納儀器,以實現(xiàn)高時間和空間分辨率的原位X射線探針。我們還報告了在斯坦福同步輻射光源(SSRL)使用該儀器進(jìn)行的初步X射線成像和衍射實驗。

儀表設(shè)計

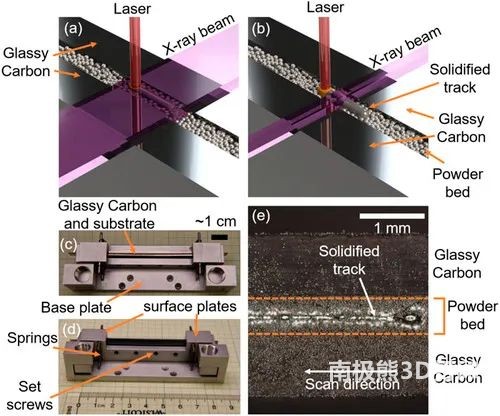

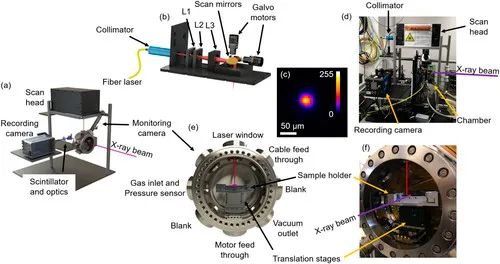

圖1總結(jié)了LPBF期間用于原位X射線成像和衍射的實驗方法。LPBF是一個復(fù)雜的過程,其細(xì)節(jié)不完全可重復(fù),粉末和熔體動力學(xué)的隨機(jī)性質(zhì)不允許連續(xù)實驗的精確拼接。因此,需要連續(xù)收集單個事件的數(shù)據(jù),以深入了解流程。這排除了大多數(shù)平均方法,并且最終的時間分辨率受到X射線源亮度的限制。

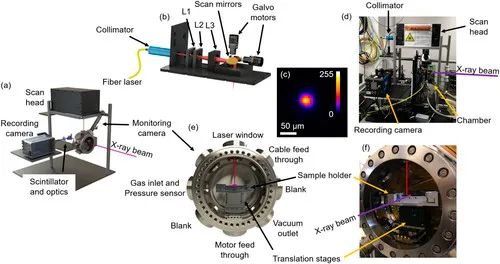

圖2顯示了LPBF系統(tǒng)的詳細(xì)設(shè)計和照片。系統(tǒng)設(shè)計模擬了典型LPBF構(gòu)建中存在的條件,同時仍允許足夠的X射線透射以高采樣率探測熔池內(nèi)和周圍的區(qū)域。單模1070nm、500W連續(xù)波(CW)光纖激光器(IPG Photonics,Oxford,MA,USA,YLR-500-WC-Y14)直接耦合到3軸檢流計掃描鏡系統(tǒng)(Nutfield Technology,Hudson,NH,USA,3XB 3軸掃描頭)。掃描頭將工藝激光聚焦到襯底表面上,并引導(dǎo)激光穿過襯底,以形成LPBF工藝所需的移動熔池。

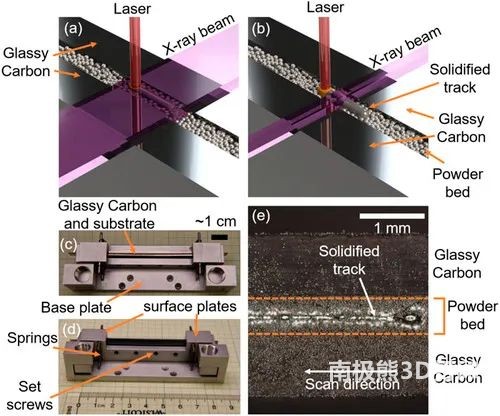

樣品基底和支架如圖3所示。樣品設(shè)計必須滿足兩個相互競爭的約束條件:樣品必須足夠薄,以允許足夠的X射線透射,從而在透射幾何結(jié)構(gòu)中成像和衍射時產(chǎn)生足夠的信噪比,同時樣品必須足夠厚,以合理模擬真實LPBF環(huán)境中的熱邊界條件。滿足這兩個要求的合適的折衷幾何形狀是夾在兩個1mm厚玻璃碳窗之間的薄基板。為了研究熱邊界條件對這些實驗中出現(xiàn)的溫度分布的影響,我們使用了熱擴(kuò)散長度的分析估計以及更全面的熱傳輸有限元計算。

摘要

基于X射線的激光粉末床聚變(LPBF)增材制造過程的現(xiàn)場測量為模型驗證和改進(jìn)過程理解提供了獨特的數(shù)據(jù)。同步加速器X射線成像和衍射提供了高分辨率、體敏感的信息,具有足夠的采樣率,以探測熔池動力學(xué)以及相和微觀結(jié)構(gòu)演變。在這里,我們描述了一個實驗室規(guī)模的LPBF試驗臺,其設(shè)計用于在LPBF操作期間在同步輻射X射線源進(jìn)行衍射和成像實驗。我們還展示了使用Ti-6Al-4V(一種廣泛使用的航空航天合金)作為模型系統(tǒng)的實驗結(jié)果。還討論了這些測量對模型驗證和過程改進(jìn)的效用。

介紹

激光粉末床熔化(LPBF),也稱為選擇性激光熔化或激光束熔化,是一種快速發(fā)展的增材制造技術(shù),與傳統(tǒng)制造技術(shù)相比,該技術(shù)提供了顯著的設(shè)計靈活性,能夠以最小的附加成本生產(chǎn)高度復(fù)雜的零件,從而實現(xiàn)低批量生產(chǎn)。在LPBF工藝中,高功率連續(xù)波(CW)激光選擇性地掃描薄金屬粉末層,產(chǎn)生一個熔池,熔池快速凝固,形成一個二維固體層,粘附在基底或其下方的零件上。在形成每一個實心、圖案化的層后,零件被降低,新的粉末層被鋪在零件上。然后重復(fù)該過程,以逐層方式構(gòu)建完全三維的零件。與鍛造或鑄造材料相比,該工藝與更成熟的制造技術(shù)(如鑄造和鍛造)之間的顯著差異導(dǎo)致使用LPBF制造的零件具有不同的機(jī)械性能。

Ti6Al4V的熱處理已經(jīng)得到了廣泛的研究。其中,已經(jīng)嘗試模擬動力學(xué)和相形態(tài),在高溫下測量α分?jǐn)?shù)并創(chuàng)建CCT圖。然而,起始材料始終處于軋機(jī)退火狀態(tài)(即具有等軸α晶粒)或先前經(jīng)歷了一定程度的變形。軋機(jī)退火是在嚴(yán)重變形的Ti6Al4V上進(jìn)行的,其中α板的破碎導(dǎo)致α相的再結(jié)晶。這導(dǎo)致了等軸的微觀結(jié)構(gòu)和機(jī)械性能的小幅普遍改善。

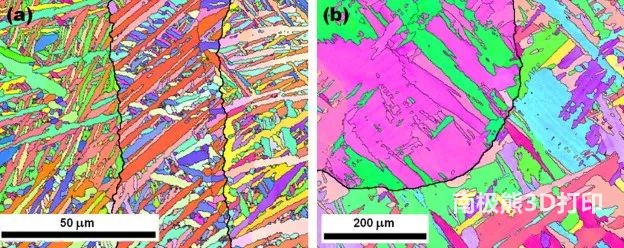

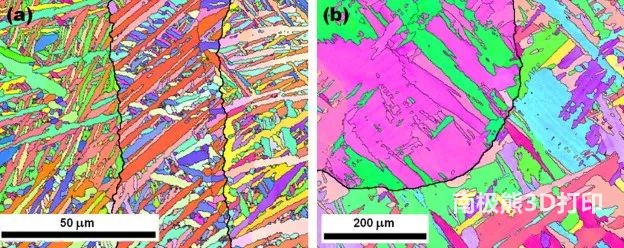

(a)SLM材料在850°C下冷卻2小時后,然后進(jìn)行爐子冷卻的EBSD取向圖。(b)

SLM材料在1020°C下半小時后,然后在730°C下2小時并風(fēng)冷。對比由α相的不同取向提供,而β相則以α相之間的薄層形式存在。請注意不同的比例。兩個圖像的生成方向均為垂直。

機(jī)械性能在很大程度上取決于最高熱處理溫度。隨著最高溫度的升高,σyUTS下降,斷裂應(yīng)變上升,因為細(xì)α'針轉(zhuǎn)變?yōu)楦值摩梁挺禄旌衔铩?傮w最佳結(jié)果是在850°C下2小時后獲得的,然后是爐子冷卻,或在940°C下1小時,在650°C下空氣冷卻和回火2小時,然后是空氣冷卻。所有性能的結(jié)果都遠(yuǎn)高于ASTM鍛造標(biāo)準(zhǔn)(ASTM F1472)和鑄造Ti6Al4V標(biāo)準(zhǔn)(ASTM F1108)。初始微觀結(jié)構(gòu)的重要性怎么強(qiáng)調(diào)都不為過。由于馬氏體非常精細(xì),與等軸或嚴(yán)重變形的微觀結(jié)構(gòu)的處理相比,動力學(xué)完全不同。因此,標(biāo)準(zhǔn)熱處理的應(yīng)用表明這些處理不會產(chǎn)生通常或預(yù)期的結(jié)果。由于特定的工藝條件和特定的微觀結(jié)構(gòu),SLM生產(chǎn)的零件需要與散裝合金零件區(qū)別對待。

通過識別優(yōu)化的激光掃描參數(shù)以最小化缺陷形成或產(chǎn)生所需的微觀結(jié)構(gòu),從原位實驗中收集的信息與現(xiàn)場零件檢查相結(jié)合,可以為工藝模型提供信息,減少工藝開發(fā)時間和成本,并提高零件質(zhì)量。

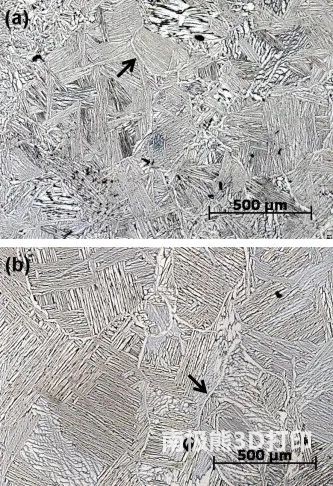

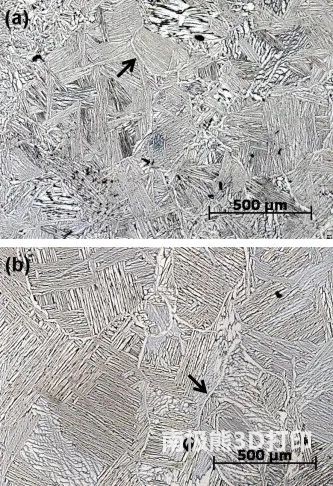

在1020°C下(a)2小時后與(b)在1040°C下20小時后,爐子冷卻后α菌落尺寸較小的圖示。α階段是淺的,β是黑暗的。箭頭表示晶界α。

與LPBF相關(guān)的許多快速凝固現(xiàn)象與焊接中出現(xiàn)的現(xiàn)象非常相似。Elmer及其同事在焊接過程中進(jìn)行了大量的X射線衍射實驗,并量化了Ti合金和不銹鋼的凝固動力學(xué)和冷卻過程中的固態(tài)相變。Yonemura等人還使用時間分辨同步輻射X射線衍射來研究不銹鋼焊接過程中的凝固動力學(xué)。雖然這項現(xiàn)有工作為理解LPBF中的凝固和相變提供了重要背景,但與焊接相關(guān)的時間尺度比LPBF的動力學(xué)要長得多。100ms的時間分辨率足以解決Ti-6Al-4V(Ti-64)焊接的衍射實驗中的冷卻動力學(xué),而LPBF中的冷卻預(yù)計在幾毫秒的時間尺度上發(fā)生。因此,需要更高的采樣率來完全闡明LPBF中激光材料相互作用的動力學(xué)。在本文中,我們報告了一種激光熔化系統(tǒng),該系統(tǒng)設(shè)計和制造用于模擬商用機(jī)器的LPBF條件,同時還可容納儀器,以實現(xiàn)高時間和空間分辨率的原位X射線探針。我們還報告了在斯坦福同步輻射光源(SSRL)使用該儀器進(jìn)行的初步X射線成像和衍射實驗。

儀表設(shè)計

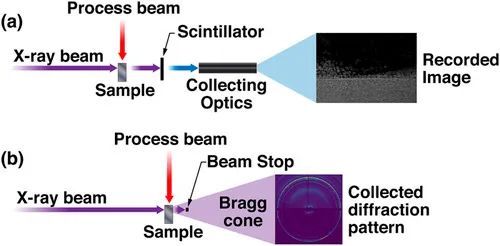

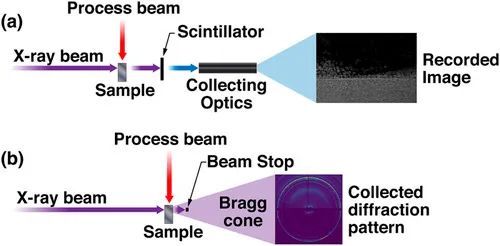

圖1總結(jié)了LPBF期間用于原位X射線成像和衍射的實驗方法。LPBF是一個復(fù)雜的過程,其細(xì)節(jié)不完全可重復(fù),粉末和熔體動力學(xué)的隨機(jī)性質(zhì)不允許連續(xù)實驗的精確拼接。因此,需要連續(xù)收集單個事件的數(shù)據(jù),以深入了解流程。這排除了大多數(shù)平均方法,并且最終的時間分辨率受到X射線源亮度的限制。

圖1實驗幾何形狀的示意圖。(a)成像設(shè)置示意圖。一個大的、未聚焦的多色X射線束垂直于加工激光束照射到樣品上,透射的信號從X射線(紫色)轉(zhuǎn)換為可見光(藍(lán)色)。可見光由成像光學(xué)器件收集并由高速CMOS相機(jī)記錄。(b)衍射設(shè)置示意圖。在該設(shè)置中,單色聚焦X射線束以與成像設(shè)置相似的幾何結(jié)構(gòu)撞擊樣品,衍射X射線由位于樣品后面的混合光子計數(shù)檢測器直接檢測。

圖2顯示了LPBF系統(tǒng)的詳細(xì)設(shè)計和照片。系統(tǒng)設(shè)計模擬了典型LPBF構(gòu)建中存在的條件,同時仍允許足夠的X射線透射以高采樣率探測熔池內(nèi)和周圍的區(qū)域。單模1070nm、500W連續(xù)波(CW)光纖激光器(IPG Photonics,Oxford,MA,USA,YLR-500-WC-Y14)直接耦合到3軸檢流計掃描鏡系統(tǒng)(Nutfield Technology,Hudson,NH,USA,3XB 3軸掃描頭)。掃描頭將工藝激光聚焦到襯底表面上,并引導(dǎo)激光穿過襯底,以形成LPBF工藝所需的移動熔池。

圖2 LPBF室設(shè)計細(xì)節(jié)。

樣品基底和支架如圖3所示。樣品設(shè)計必須滿足兩個相互競爭的約束條件:樣品必須足夠薄,以允許足夠的X射線透射,從而在透射幾何結(jié)構(gòu)中成像和衍射時產(chǎn)生足夠的信噪比,同時樣品必須足夠厚,以合理模擬真實LPBF環(huán)境中的熱邊界條件。滿足這兩個要求的合適的折衷幾何形狀是夾在兩個1mm厚玻璃碳窗之間的薄基板。為了研究熱邊界條件對這些實驗中出現(xiàn)的溫度分布的影響,我們使用了熱擴(kuò)散長度的分析估計以及更全面的熱傳輸有限元計算。

圖3樣品保持器設(shè)計。(a)在成像模式下,用大型多色X射線束照射大部分軌道,對樣品架幾何圖形進(jìn)行CAD渲染。(b)衍射模式下樣品架的類似CAD渲染,具有較小的單色X射線束點,以限制采樣體積并提取位置特定信息。(c)和(d)具有玻璃碳窗和基材但沒有粉末的樣品架照片。(e)在去除粉末之前,從上方觀察樣品夾持器中典型單個焊縫軌跡的現(xiàn)場圖像。玻璃碳窗的邊緣用橙色虛線突出顯示。

(責(zé)任編輯:admin)

上一篇:一家創(chuàng)意公司使用橙子、檸檬和咖啡渣材料3D打印現(xiàn)代家具

下一篇:謝菲爾德大學(xué)開發(fā)出3D打印毫米波天線,將5G和6G信號帶到偏遠(yuǎn)社區(qū)

下一篇:謝菲爾德大學(xué)開發(fā)出3D打印毫米波天線,將5G和6G信號帶到偏遠(yuǎn)社區(qū)

最新內(nèi)容

熱點內(nèi)容

博世先進(jìn)陶瓷公司使用Lith

博世先進(jìn)陶瓷公司使用Lith Xenia進(jìn)軍大幅面增材制造

Xenia進(jìn)軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發(fā)

美國Brooks與惠普合作開發(fā) 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進(jìn)3D砂

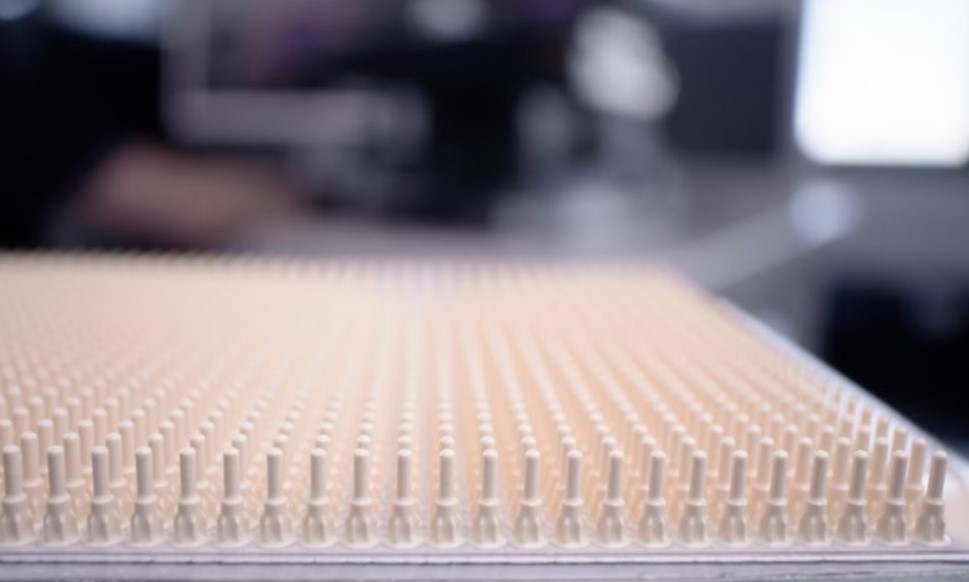

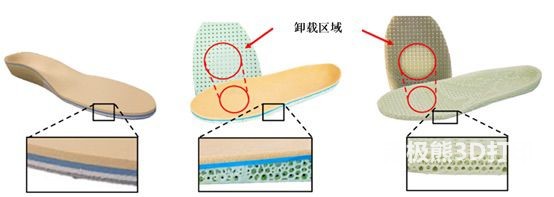

美國空軍引進(jìn)3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫(yī)院實

伊犁州奎屯醫(yī)院實 昆士蘭科技大學(xué)3D

昆士蘭科技大學(xué)3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發(fā)射3D打

PSAS成功發(fā)射3D打