3D打印讓液壓閥減重50%并顯著提高性能

“液壓閥塊集成塊是復雜的組件,其中許多管道走到一起并相交。傳統的加工方式,液壓集成塊的交叉歧管是通過機械加工交叉鉆孔完成的。然而由于機加工的角度限制,一方面流體效率不能得到最高效的優化,經常需要在流道內部添加插頭來調整流量,另一方面加工過程中還面對著同位精度的挑戰。而3D打印帶來了流體流動優化的新領域…”

圖像顯示了流體通道內部90度垂直交叉的結構,而流體方向發生了90度的彎曲,其加工方式通過交叉鉆孔,并在流體塊的一段有終端插頭。

圖:流體90度的急轉彎

計算機流體動力學(VFD)分析,顯示有些區域會面臨流量小的問題,而有些部位則會面臨湍流現象。為了調整流形則需要進一步的內部插頭,但增加了復雜性,而且并沒有改變流體必須通過急轉彎的局面。從流體力學的角度來看,傳統方式加工的液壓集成塊設計存在許多有待改進的空間,只是當時我們沒有3D打印技術這么靈活的手腕。

圖:為解決左圖流體的通暢性,右圖增加了內置插頭

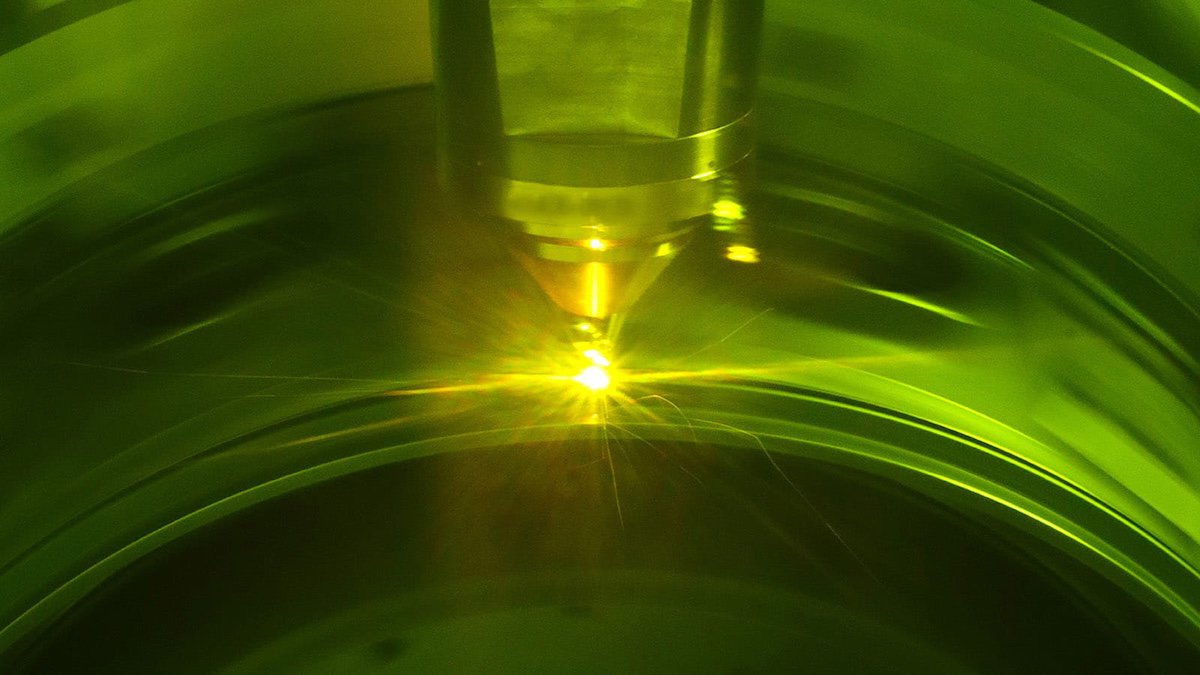

選擇性激光融化增材制造技術,通過一層一層融化金屬粉末來制造產品,使得我們能夠預先優化設計流體內部的流動路徑,同時減少不必要的閥體重量。

第一步:提取流體路徑

第一步是提取流體路徑,包括那些交叉鉆孔設計,這跟傳統機械加工從一個堅實的金屬塊開始不同,這一步需要把傳統加工流體并不通過,而只是為了加工需求而鉆的孔的這部分設計去掉。留下那些流體會經過的管道,和功能歧管。最后提取的設計如右圖。

圖:提取左圖流體經過的路徑,獲得右圖設計

第二步:優化流形

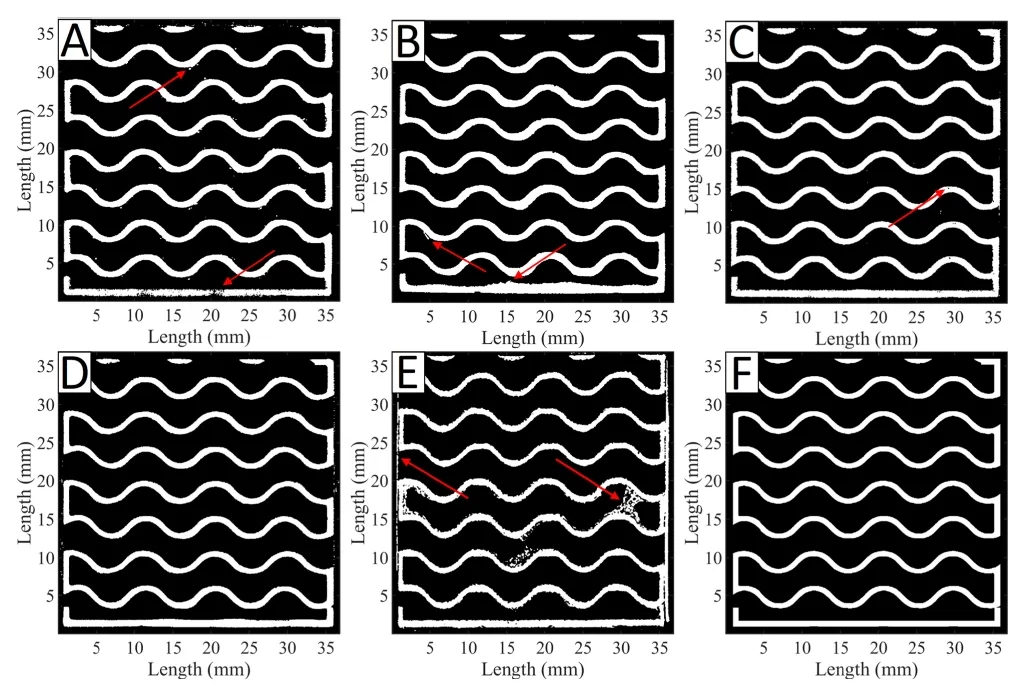

現在,我們開始減少和簡化流體流動路徑,無需交叉鉆孔的設計約束,并且可以將鋒利的角換成圓形彎曲的設計而減少湍流現象,圖像顯示了一個流動路徑概念,確定流動分離和停滯區。

圖:局部優化流形

第三步:確定壁厚和支撐結構

一旦流體路徑進行了優化,我們需要確定壁厚和支撐結構,使用有限元分析(FEA)應力模型來計算和分析流體力學壓力。

圖:為增材制造而進一步優化

最后,支撐結構作為一個支架來保持組件一起,并且在構建過程中起到構建支持和錨的作用。

圖:減重50%

這個偉大的例子不僅僅將液壓閥體減重50%,而且還改進流體流動的效率,避免了進一步組裝需要,提高了閥體性能和穩定性。

(責任編輯:admin)

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用