非洲能源產品提供商如何利用3D Systems 3D打印機大幅節約成本?

使用3D Systems ProJet®MJP 2500 Plus打印機制作的Firefly照明系統控制器原型

新能源產品解決專家的問題

坐落于夏洛特市(北卡羅來納州) 的Hyde Park Partner公司(簡稱HPP),是技術產品和解決方案的提供者,早在70年前就為美國東南部服務,如今它也為全球各地的個人和企業提供產品和工程方面的專業經驗。

American Engineering Group(AEG)是HPP公司的子公司,其宗旨是:為面臨長期能源問題的非洲農村社區提供可負擔的且持久的解決方案。

數百萬民眾的生活質量岌岌可危,擺在HPP公司產品研發團隊面前的迫切需求就是不斷優化Firefly,這是公司研發的一款無需耗電,以太陽能驅動的LED照明系統。可以幫助公司滿足這緊急需求的盟友就是3D Systems的ProJet® MJP 2500 Plus 3D打印機。

早在2010年,HPP公司由制造供應商轉型為產品研發型公司,于2014年成立了AEG公司,專為全世界各地提供這樣的能源產品。最初,公司將制作原型的任務轉包給外部供應商。但是HPP公司不久就發現將新概念轉化為原型,這中間的過程耗費時間太長。

HPP公司的首席執行官克利夫頓•范恩四世表示,“在我們拿到最初原型的時候,我們往往已經有了其他的設計想法,又需要再一次的迭代設計和新的原型。”

坦桑尼亞的村民們圍繞著發出光亮的Firefly系統

Firefly太陽能照明系統控制器,安裝在坦桑尼亞墻壁上

邂逅ProJet MJP 2500 Plus

HPP公司認為3D打印可以解決產品研發上的時間延誤問題。但是HPP公司第一次購買的其他品牌FDM熔融堆積3D打印機,未能達到公司的期望值。

“這臺打印機的打印質量和速度都不足以支持我們的發展和產品研發,所制作的原型質量也不足以讓我們提供給客戶評審。”

HPP公司的工程部副總裁思考特•德拉芬也指出,使用其他品牌打印機,Firefly系統還不得不使用腐蝕性化學品也來進行困難且復雜的后處理。

HPP公司不得不重新面對難題。但這一次一個令人愉快的驚喜等待著他們,由3D Systems當地經銷商Duncan Parnell推薦的ProJet MJP 2500 Plus。

ProJet MJP 2500 Plus能通過塑料和彈性材料如實體現CAD設計,并進行現實的功能性測試。多噴頭打印技術制作的高分辨率原型可提供極佳的細節,即使是微小的圖案,同時也具有銳利的邊緣和棱角。另外價格對于HPP公司來說也非常合適。

“ProJet MJP 2500 Plus所展現的技術進步讓人震驚和驚喜。部件質量優于通過機械加工制作的部件,而通過機械制作的部件價格遠超3D打印部件五倍之多。在此之前,我完全沒想到還有一臺設備可以以這樣經濟的價格來制作部件原型。”

對于德拉芬來說,ProJet MJP 2500 Plus的一大賣點就是可以打印多種類型的材料。

“我們不但制作圍護結構,還制作燈和其他部件,所以能打印純色或透明的材料異常重要。如果我們想要制作一個設備的外殼原型或創建一個墊圈,我們甚至還能打印類橡膠的材料。”

ProJet MJP 2500 Plus內置的3D Sprint軟件能隨時隨便捷地進行打印管理

簡便的管理和后處理

通過ProJet MJP 2500內置的3D Sprint™ 的軟件,德拉芬的工作變得更加容易。這個軟件可以讓任何人準備3D打印數據,為打印時間、材料狀態和其他功能提供調度和最新的數據。用戶可以儲存、訪問并與經過允許的人分享數據,無論在任何地方:安全的公共云端、桌面或私有云端。

德拉芬說到,“他讓我們可以在白天的時候創建新的部件設計,一個晚上就能打印出來,而且設備無需安排人員值守。”

HPP公司之前采購的其他品牌3D打印機需要麻煩的后處理,這已經成為過去。3D Systems的MJP EasyClean系統能在30分鐘內自動融化MJP件的蠟支撐,無需手工去除,高壓噴水、腐蝕性化學品澆淋或其他特殊措施。

“3D Systems的EasyClean系統操作起來比我們先前采購的其他3D打印機簡便的多,融化蠟支撐和進行蒸汽的過程讓我們能在更少的時間內得到潔凈的部件原型。”

投資回報率大增

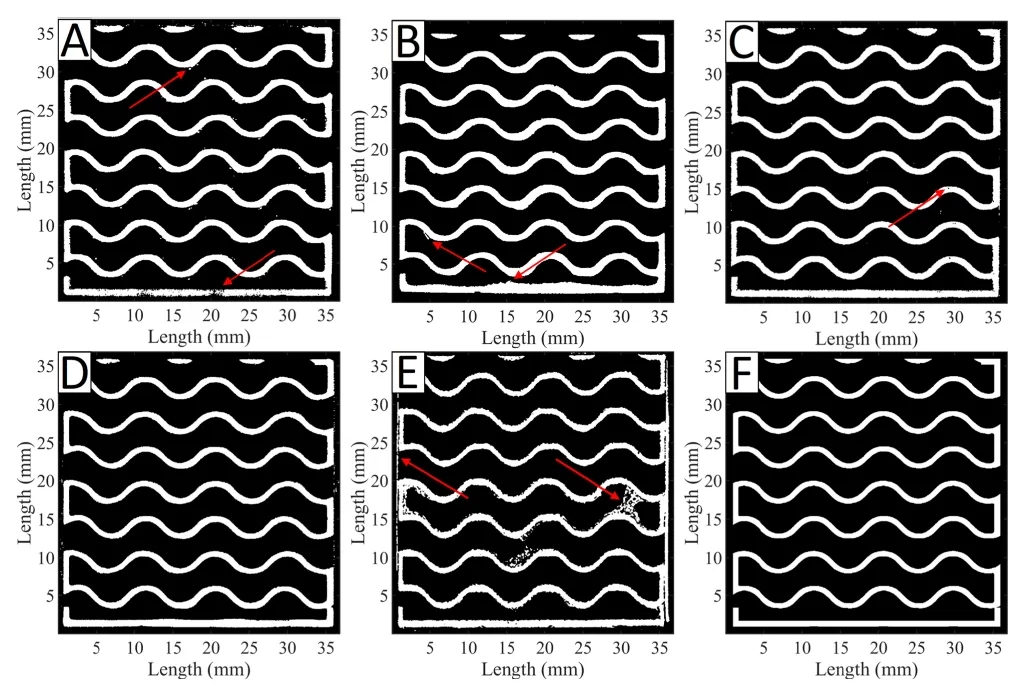

相 較于通過傳統的噴射成型制作的原型,HPP公司已經看到了由ProJet MJP 2500 Plus制作的部件在產品研發時間和成本上的改善。

范恩表示,“使用了3D Systems的ProJet MJP 2500打印機之后,Firefly照明系統和其他產品通過設計迭代進入市場的時間縮短了至少50%,制作原型的成本也從平均每件500美元降低到了約每件8美元。速度的加快和成本的降低讓我們可以制作更多的原型,也能更快地制作出更好的產品。”

德拉芬如是說到,“隨著制作原型的速度加快,節省了主要的工程時間和成本。我們從原本的10天來制作原型,到現在只需要一天,并很快能進行測試和樣品展示。”

制作原型節省下來的9天時間確實是顯著的成本降低。如果一個訓練有素的工程師每天工作8小時,時薪125美元,那么9天就能幫助每個原型節省高達9000美元成本。

范恩還表示,原型制作的加快和成本的降低也絲毫美元降低質量。“我們的工程師能夠利用ProJet 2500打印機制作高質量和高分辨率的部件,部件還具有足夠的強度,注塑成型部件能承受的功能性測試,ProJet 2500打印的部件也完全能承受。”

(責任編輯:admin)

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用