減重56%!歐特克3D打印飛機座椅為航空帶來巨大的成本節約

目前,歐特克研發人員開發出了將生成設計結合3D打印應用于飛機座椅設計的新方法,預計可以通過減重為航空公司節約數百萬美元的成本。

研究科學家Andreas Bastian正在展示這個框架有多輕

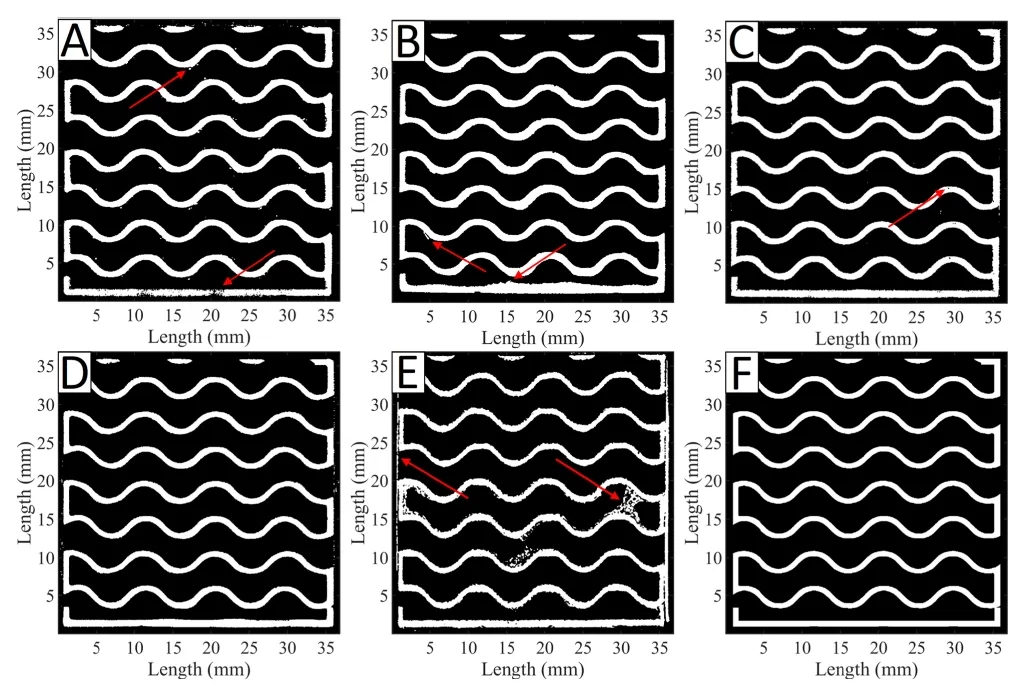

Bastian使用了歐特克的Netfabb軟件進行優化設計,設計出內部晶格的幾何形狀,并且表面也得到了優化,團隊最終制造出既輕質又具備所需強度的結構。

歐特克表示這種座椅可以適用于任何商業型飛機,相對于傳統座椅來說,這種結構擁有相當大的優勢,但是這個設計用傳統金屬生產工藝制造出來存在一點的難度,因此,Bastian轉向了3D打印+傳統鑄造的方法。

晶格幾何設計的特寫鏡頭

盡管最近幾年3D打印直接制造飛機關鍵零部件的能力得到了很大提高,但是Bastian需要更經濟的生產方法。

因此他選擇將塑料3D打印與金屬鑄造技術相結合,首先使用 Cronus的大尺寸、擁有5個打印頭的3D打印機制造出塑料部件,然后用陶瓷進行涂層,最后進行澆鑄。為了減輕重量,澆鑄使用的是鎂而不是飛機上常用的鋁。

Bastian表示,雖然增材制造為未來制造業提供了廣闊的前景,但對很多生產開發人員來說它依舊很陌生,而鑄造存在了幾千年,數以百計、千計的工程師、鑄造廠和工廠擁有深厚的專業知識,這就是為什么我要將這兩種技術結合的原因之一。

鑄造過程

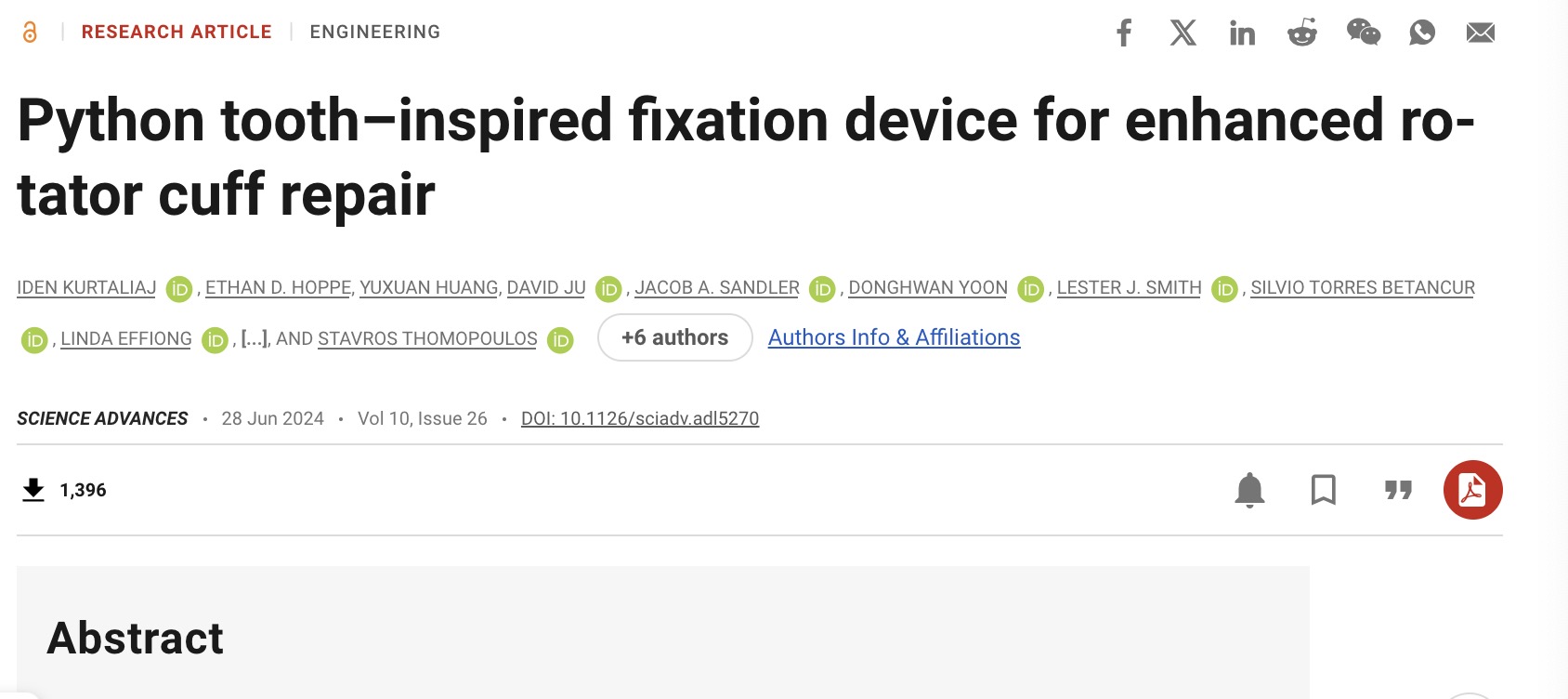

通過這種非傳統的方式,團隊發現其結果比傳統鋁座椅減輕56%,其中30%的重量得益于生成設計。重量的減輕會顯著得減少燃油的排放,從而大大節約飛機飛行成本,歐特克估計在100架飛機的飛行壽命周期內可以節約2億美元的費用,減少的燃料排放量相當于8萬量汽車一年的排放量。

Bastian進一步表示這個項目的目的絕不僅僅只是為了銷售座椅框架,而是為了展示出將Netfabb軟件生成設計與增材制造結合所帶來的技術影響力。

歐特克在成本節約方面的估計

|

|

A321 | A380 |

| 減重 | 214kg | 557kg |

| 每輛飛機年度節油 | 9.6噸 | 63噸 |

| 每輛飛機年度碳排放量減少 | 28.9噸 | 190.1噸 |

| 100輛飛機年度成本節約 | $1,569,365 | $10,332,446 |

| 100輛飛機壽命周期內的成本節約(超過20年) | $31,387,300 | $206,648,920 |

| 100輛飛機壽命周期內碳排放量減少 | 57,8000噸/12,298輛汽車 | 126.000噸/80,894輛汽車 |

編譯自:3dprintingindustry

(責任編輯:admin)

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用