從16周縮短為3周,模具3D打印實現復合浴缸和淋浴生產的自動化

時間:2023-11-14 14:15 來源:南極熊 作者:admin 閱讀:次

2023年11月13日,美國傳統復合材料浴室制造商Lyons Industries表示,為了盡可能實現生產流程的自動化,該公司已經購買了Massivit 10000 3D打印制造系統,以快速生產高性能模具和支撐夾具。

拓展自動化流程應對勞動力短缺問題

Lyons工業是一家家族企業,專注于玻璃纖維復合浴缸和淋浴器的生產,它擁有超過50年的經營歷史。該公司總裁Lance Lyons表示,他們的工廠占地13.5萬平方英尺,每天能生產1000多件產品。這些浴缸和淋浴器的制造過程采用真空成型和噴涂工藝。首先,它們在烤箱中加熱一塊丙烯酸塑料,然后在環氧樹脂陰模上拉伸,以生產特定的產品形狀。接著,模具被安裝到真空成型機中,通過抽真空使塑料成型成模具的形狀。在冷卻后,這些塑料部件(被稱為外殼)被裝載到支撐夾具上,然后移入噴漆室,在那里它們被噴上短切玻璃纖維和樹脂。隨后,零件在大型工業烤箱(Lance公司稱之為“熱隧道”)中固化,然后進行冷卻、修整和包裝。

傳統上,大部分工作都是手工完成的。然而,Lyons解釋說,在過去的幾年里,該公司逐漸增加對自動化的依賴,以解決勞動力短缺的問題,同時提高最終產品的質量和一致性。目前,該解決方案包括半自動推車移動系統和機器人裝載機(用于將零件從一個站點轉移到另一個站點)、兩個玻璃纖維噴涂機器人、機器人水射流切割機,以及用于增材制造模具和支撐夾具的Massivit 10000工業3D打印機。Lyons表示,創建工具和支撐夾具是該流程中耗時最長、勞動力最密集的部分之一。因此,該公司開始研究3D打印系統,以直接打印高質量的模具和支撐夾具。

大尺寸復合材料模具3D打印機MASSIVIT 10000

Lyons最終決定購買Massivit 10000系統,該系統通過四個步驟運行。首先,根據最初的CAD設計,使用兩個打印頭打印模具或固定裝置:第一個打印頭沉積防水熱固性聚合物,在外部形成犧牲殼層。第二個打印頭以高強度打印實際模具。外殼內部采用高性能環氧樹脂CIM 500。這種材料在高溫下具有一致且低的熱膨脹系數(CTE),形成真正的各向同性模具。其次,整個印刷結構在烤箱中固化。第三,將結構浸入一桶清水中,外殼在其中破裂。最后,所得模具即可完成并可供使用。

該系統將安裝在合作伙伴公司Prestige Tooling(美國印第安納州埃爾克哈特)的工廠,該工廠多年來一直為Lyons Industries制造模具。Lyons補充道,自動化并不是一項簡單的一次性投資:“你不能只安裝3D打印機、機器人或鋸子。你還需要升級電氣系統、基礎設施、計算機和軟件。這是一個過程。”

一切就緒后,Massivit系統于2022年秋季在Prestige安裝,并于年底開始運營。Lyons解釋說:“我們逐步應用了Massivit系統,從淋浴底座的支撐裝置開始,然后轉向制作浴缸支撐裝置,該底座長4-5英尺,寬2-3英尺,但厚度僅約一兩英寸。一旦我們弄清楚了這一點,我們就開始制作我們的第一個浴缸支撐裝置,它也長約5英尺,寬約2英尺,但深近16英寸。”

在使用Massivit系統打印固定裝置時的一些考慮。首先,相對較小的固定裝置可以作為一件整體進行打印。然而,當需要打印更大、更復雜的零件,如浴缸模具時,就需要將其分成兩部分進行打印。雖然后續可能需要一些打磨和表面處理工作,但整個過程與傳統的制造流程有很大的不同,并且公司一直在不斷改進工藝,以制造越來越大的零件。

△為了應對勞動力短缺問題,Lyons一直在逐步推進自動化流程,以取代生產復合浴缸采用的傳統勞動密集型噴涂流程

拓展自動化流程應對勞動力短缺問題

Lyons工業是一家家族企業,專注于玻璃纖維復合浴缸和淋浴器的生產,它擁有超過50年的經營歷史。該公司總裁Lance Lyons表示,他們的工廠占地13.5萬平方英尺,每天能生產1000多件產品。這些浴缸和淋浴器的制造過程采用真空成型和噴涂工藝。首先,它們在烤箱中加熱一塊丙烯酸塑料,然后在環氧樹脂陰模上拉伸,以生產特定的產品形狀。接著,模具被安裝到真空成型機中,通過抽真空使塑料成型成模具的形狀。在冷卻后,這些塑料部件(被稱為外殼)被裝載到支撐夾具上,然后移入噴漆室,在那里它們被噴上短切玻璃纖維和樹脂。隨后,零件在大型工業烤箱(Lance公司稱之為“熱隧道”)中固化,然后進行冷卻、修整和包裝。

傳統上,大部分工作都是手工完成的。然而,Lyons解釋說,在過去的幾年里,該公司逐漸增加對自動化的依賴,以解決勞動力短缺的問題,同時提高最終產品的質量和一致性。目前,該解決方案包括半自動推車移動系統和機器人裝載機(用于將零件從一個站點轉移到另一個站點)、兩個玻璃纖維噴涂機器人、機器人水射流切割機,以及用于增材制造模具和支撐夾具的Massivit 10000工業3D打印機。Lyons表示,創建工具和支撐夾具是該流程中耗時最長、勞動力最密集的部分之一。因此,該公司開始研究3D打印系統,以直接打印高質量的模具和支撐夾具。

△Massivit 3D打印系統安裝在Lyons的合作伙伴Prestige Tooling公司內,使用3D打印技術設計和制造模具

大尺寸復合材料模具3D打印機MASSIVIT 10000

Lyons最終決定購買Massivit 10000系統,該系統通過四個步驟運行。首先,根據最初的CAD設計,使用兩個打印頭打印模具或固定裝置:第一個打印頭沉積防水熱固性聚合物,在外部形成犧牲殼層。第二個打印頭以高強度打印實際模具。外殼內部采用高性能環氧樹脂CIM 500。這種材料在高溫下具有一致且低的熱膨脹系數(CTE),形成真正的各向同性模具。其次,整個印刷結構在烤箱中固化。第三,將結構浸入一桶清水中,外殼在其中破裂。最后,所得模具即可完成并可供使用。

該系統將安裝在合作伙伴公司Prestige Tooling(美國印第安納州埃爾克哈特)的工廠,該工廠多年來一直為Lyons Industries制造模具。Lyons補充道,自動化并不是一項簡單的一次性投資:“你不能只安裝3D打印機、機器人或鋸子。你還需要升級電氣系統、基礎設施、計算機和軟件。這是一個過程。”

一切就緒后,Massivit系統于2022年秋季在Prestige安裝,并于年底開始運營。Lyons解釋說:“我們逐步應用了Massivit系統,從淋浴底座的支撐裝置開始,然后轉向制作浴缸支撐裝置,該底座長4-5英尺,寬2-3英尺,但厚度僅約一兩英寸。一旦我們弄清楚了這一點,我們就開始制作我們的第一個浴缸支撐裝置,它也長約5英尺,寬約2英尺,但深近16英寸。”

在使用Massivit系統打印固定裝置時的一些考慮。首先,相對較小的固定裝置可以作為一件整體進行打印。然而,當需要打印更大、更復雜的零件,如浴缸模具時,就需要將其分成兩部分進行打印。雖然后續可能需要一些打磨和表面處理工作,但整個過程與傳統的制造流程有很大的不同,并且公司一直在不斷改進工藝,以制造越來越大的零件。

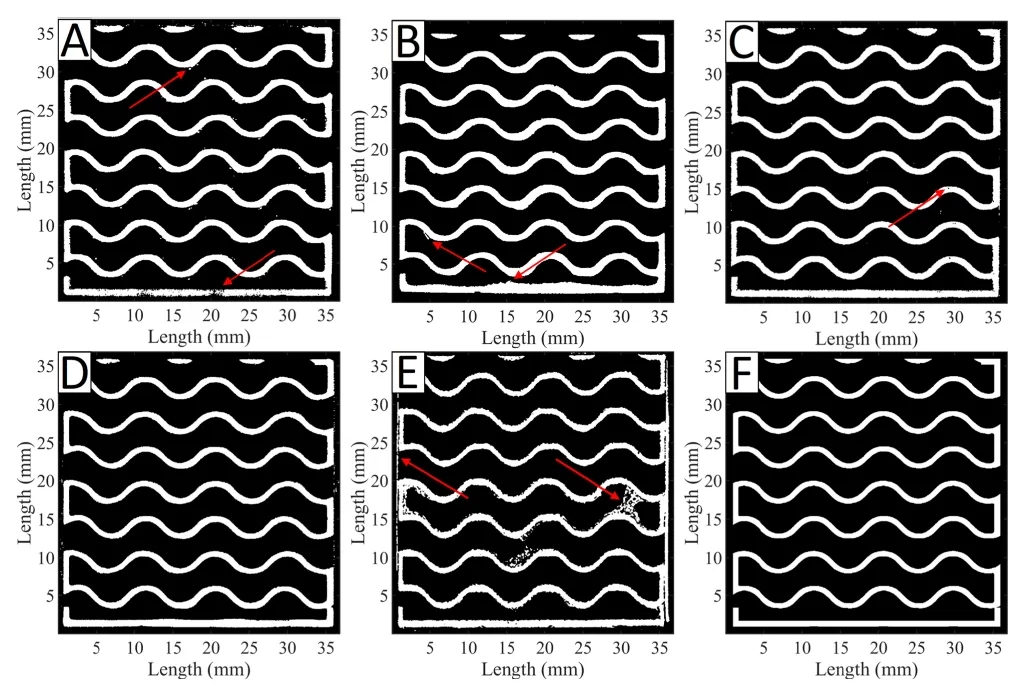

△在打印過程中,外層采用熱固性聚合物犧牲層充當支撐層,其在浸入水中時會自行破裂;而內層模具則由高性能環氧樹脂制成。在圖中展示的支撐夾具被用于制造尺寸為60×32×19英寸的浴缸

他補充道:“這是模具制造的一個顯而易見的解決方案,因為你無需先制作模型,然后根據該模型鑄造模具,而是直接制作用于生產的模具或支撐夾具。”3D打印過程的數字化也有助于確保質量的一致性。Lyons強調:“原本需要16周時間完成的工作,現在只需3-4周即可完成,而且只需要很少的人力。我們能夠更快地為客戶生產更好的產品,對于我們的員工來說,這是一個更簡單的過程。”(責任編輯:admin)

最新內容

熱點內容

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用