西安交通大學:一種新型熔滴+電弧增材制造方法實現鋁合金高質量和高效率制造

時間:2024-03-21 09:01 來源:高功率及超快激光先進制造實驗室 作者:admin 閱讀:次

定向能量沉積技術(DED)具有沉積效率高、成本低和原料范圍廣等特點,在中大型構件增材制造領域具有巨大的應用潛力。然而研究表明,現有DED中材料添加量和熱輸入之間存在嚴格匹配關系,導致高沉積速率下構件質量難以得到保障。因此,如何同時實現高質量、高效率制造是DED面臨的重要難題之一。

近日,西安交通大學機械制造系統工程國家重點實驗室魏正英教授團隊在比較了電弧增材制造、激光增材制造和激光-電弧復合增材制造等技術后,提出一種新型熔滴+電弧增材制造方法(DAAM),打破傳統DED增材制造中絲材和熱源間的強耦合,一定程度上實現了鋁合金構件的高質量和高效率制造。相關研究成果發表在增材制造領域頂刊《Additive Manufacturing》上。

研究內容

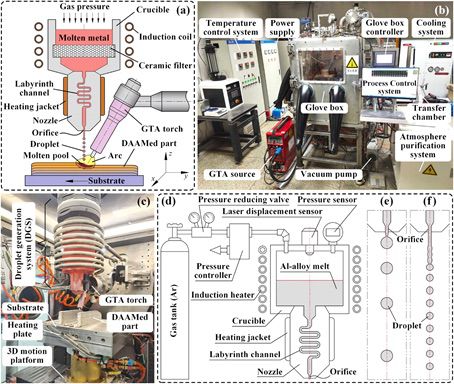

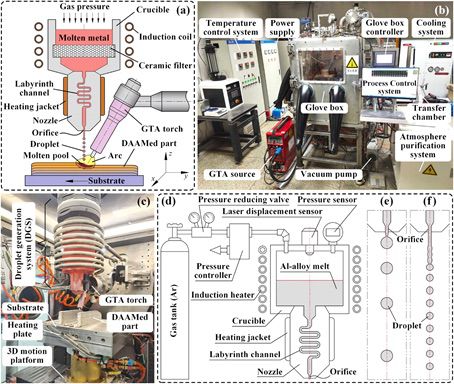

1、實驗裝置:在DAAM系統中,團隊設計了一種特殊的熔滴生成裝置(DGS)來取代傳統的送絲系統或送粉系統,使材料添加和能量輸入過程成為兩個獨立的部分。兩部分分別以感應加熱裝置和變極性鎢極氣體保護電弧(VP-GTA)作為熱源。試驗過程中,DGS產生的熔滴垂直滴入VP-GTA在基底產生的熔池中,通過控制基底運動實現三維構件制造。試驗材料方面,選用2219鋁合金作為沉積材料,SUS 304不銹鋼作為基板。為了避免熔滴和熔池氧化,整個加工過程在惰性保護氣氛中進行。

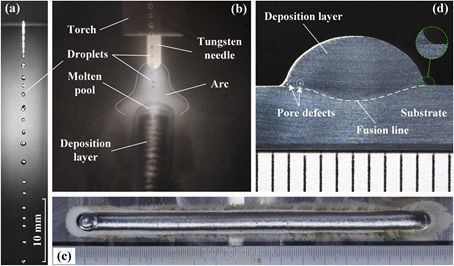

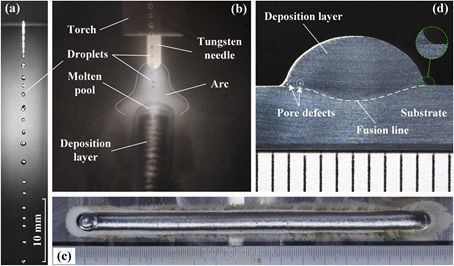

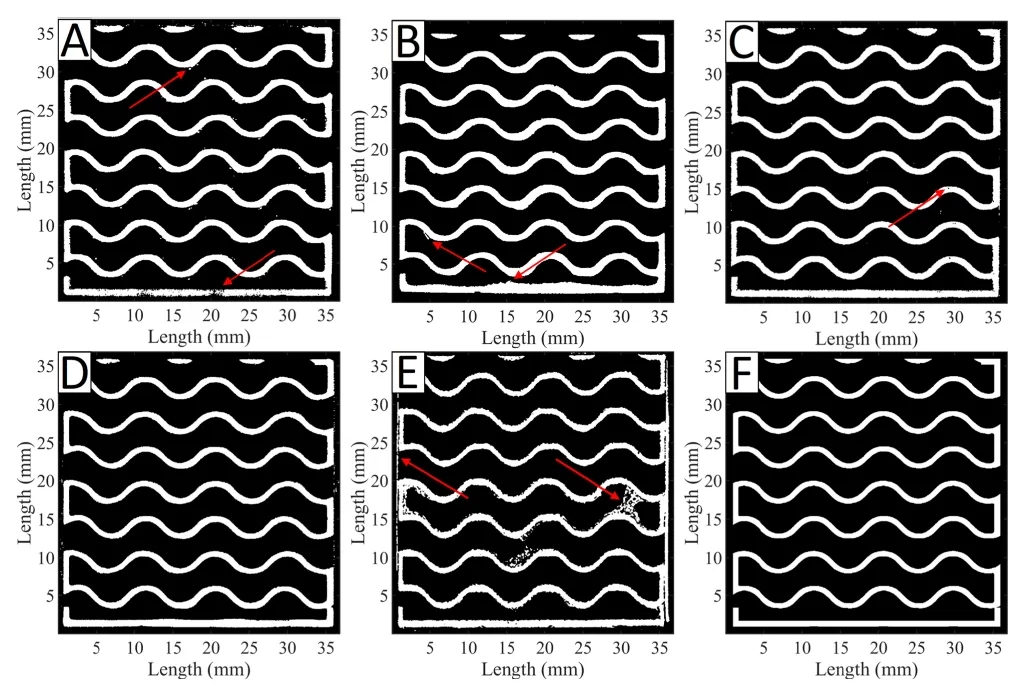

2、高速攝像機觀察:結果顯示小尺寸、高頻率熔滴的動能較小、對熔池的沖擊作用較弱,沉積過程更為穩定,有利于獲得表面光滑且不存在明顯缺陷的沉積層。此外,在制造過程中,熔池的散熱速度往往會隨著沉積高度的增加呈現出先降低而后保持不變的趨勢,導致沉積層出現尺寸不均一現象。針對該問題,文章提出一種全新的熱輸入策略,通過不斷修正電弧熱輸入,成功制備出具有良好表面形貌和尺寸精度的薄壁構件。

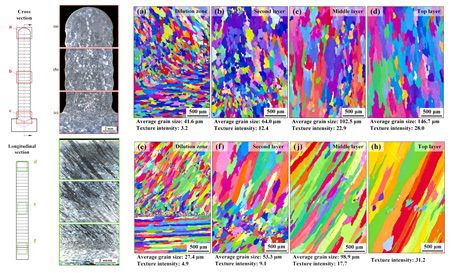

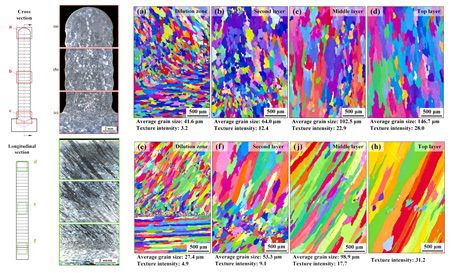

3、微觀結構分布和晶粒形貌:由橫截面結果可以看出,此時主要為等軸狀晶粒。底部區域晶粒尺寸細小,中間區域和頂部區域的晶粒尺寸較為粗大。在縱截面中,底部區域同樣為較小尺寸的等軸晶粒,沉積層中絕大部分為柱狀晶粒,表現出較強的取向性。中間層和頂層的層間存在少量細小等軸晶。由EBSD結果可以看出,隨著沉積高度的增加,晶粒尺寸逐漸增大。

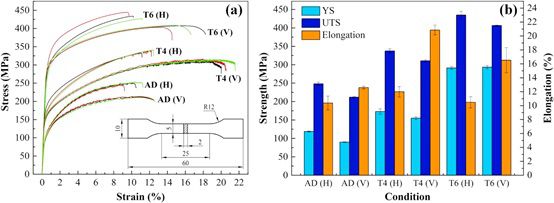

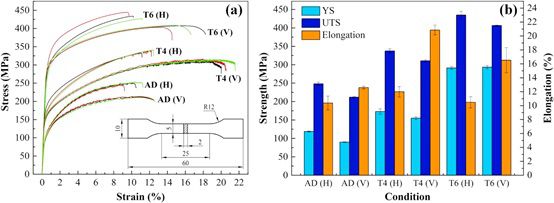

4、不同熱處理工藝條件下構件的拉伸性能和斷裂特性:考慮到增材制造樣品存在方向異性,每組樣品分別在水平和垂直兩個方向進行取樣和測試。結果顯示,T6熱處理對抗拉強度和屈服強度的強化作用更最為顯著。T4熱處理樣品在伸長率方面要優于T6熱處理。相應的斷口分析結果,層間區域和內層區域表現出不同的斷裂特征,層間區域為韌性斷裂,內層區域為韌脆混合斷裂。對比不同取樣方向上的拉伸斷口形貌,發現垂直方向表現出與水平方向不同的斷裂特征,斷口中出現較多凹坑和孔隙。總的來說,對于DAAM增材制造薄壁構件,顯微組織和微觀缺陷的共同影響斷裂方式。

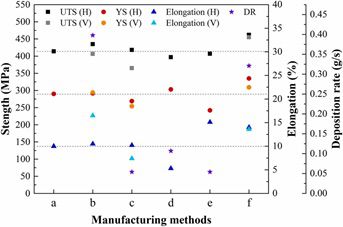

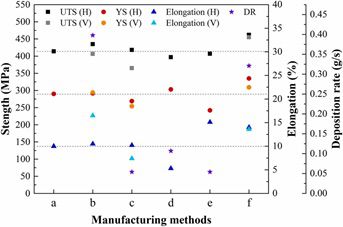

5、與其他研究者的工作的對比:對比參數包括各項拉伸性能指標和沉積速率。總的來說,在拉伸性能方面,采用文中方法制造的樣品優于鍛態、GTA-AM以及激光GTA-AM樣品,與目前業內最佳的CMT冷金屬過渡工藝性能基本處于同一水平。沉積速率方面,得益于DAAM特殊的材料添加和能量輸入方式,其沉積效率為現存所有方法中最高。

研究結論

文章提出一種新型熔滴+電弧增材制造方法(DAAM),創新性地將材料添加過程和能量輸入過程分為兩個獨立的部分,打破傳統增材制造中絲材和熱源間的強耦合,一定程度上實現了鋁合金部件的高質量和高效率制造。此外,研究工作進一步證實了增材制造熱輸入策略和層間厚度對最終構件表面形貌和晶粒尺寸具有重要影響。上述研究成果對于開發基于電弧或激光的高質量、高效率增材制造新工藝和新技術具有一定的借鑒意義。

近日,西安交通大學機械制造系統工程國家重點實驗室魏正英教授團隊在比較了電弧增材制造、激光增材制造和激光-電弧復合增材制造等技術后,提出一種新型熔滴+電弧增材制造方法(DAAM),打破傳統DED增材制造中絲材和熱源間的強耦合,一定程度上實現了鋁合金構件的高質量和高效率制造。相關研究成果發表在增材制造領域頂刊《Additive Manufacturing》上。

研究內容

1、實驗裝置:在DAAM系統中,團隊設計了一種特殊的熔滴生成裝置(DGS)來取代傳統的送絲系統或送粉系統,使材料添加和能量輸入過程成為兩個獨立的部分。兩部分分別以感應加熱裝置和變極性鎢極氣體保護電弧(VP-GTA)作為熱源。試驗過程中,DGS產生的熔滴垂直滴入VP-GTA在基底產生的熔池中,通過控制基底運動實現三維構件制造。試驗材料方面,選用2219鋁合金作為沉積材料,SUS 304不銹鋼作為基板。為了避免熔滴和熔池氧化,整個加工過程在惰性保護氣氛中進行。

圖1 DAAM的工藝原理及實驗裝置。

2、高速攝像機觀察:結果顯示小尺寸、高頻率熔滴的動能較小、對熔池的沖擊作用較弱,沉積過程更為穩定,有利于獲得表面光滑且不存在明顯缺陷的沉積層。此外,在制造過程中,熔池的散熱速度往往會隨著沉積高度的增加呈現出先降低而后保持不變的趨勢,導致沉積層出現尺寸不均一現象。針對該問題,文章提出一種全新的熱輸入策略,通過不斷修正電弧熱輸入,成功制備出具有良好表面形貌和尺寸精度的薄壁構件。

圖2 Rayleigh模式下的沉積工藝。

3、微觀結構分布和晶粒形貌:由橫截面結果可以看出,此時主要為等軸狀晶粒。底部區域晶粒尺寸細小,中間區域和頂部區域的晶粒尺寸較為粗大。在縱截面中,底部區域同樣為較小尺寸的等軸晶粒,沉積層中絕大部分為柱狀晶粒,表現出較強的取向性。中間層和頂層的層間存在少量細小等軸晶。由EBSD結果可以看出,隨著沉積高度的增加,晶粒尺寸逐漸增大。

圖3 DAAM薄壁構件的晶粒演化過程。

4、不同熱處理工藝條件下構件的拉伸性能和斷裂特性:考慮到增材制造樣品存在方向異性,每組樣品分別在水平和垂直兩個方向進行取樣和測試。結果顯示,T6熱處理對抗拉強度和屈服強度的強化作用更最為顯著。T4熱處理樣品在伸長率方面要優于T6熱處理。相應的斷口分析結果,層間區域和內層區域表現出不同的斷裂特征,層間區域為韌性斷裂,內層區域為韌脆混合斷裂。對比不同取樣方向上的拉伸斷口形貌,發現垂直方向表現出與水平方向不同的斷裂特征,斷口中出現較多凹坑和孔隙。總的來說,對于DAAM增材制造薄壁構件,顯微組織和微觀缺陷的共同影響斷裂方式。

圖4 不同熱處理工藝下DAAM薄壁構件拉伸性能。

圖5 拉伸斷口形貌(a)水平方向層間區域,(b)水平方向內層區域,(c)垂直方向(T6熱處理)。

5、與其他研究者的工作的對比:對比參數包括各項拉伸性能指標和沉積速率。總的來說,在拉伸性能方面,采用文中方法制造的樣品優于鍛態、GTA-AM以及激光GTA-AM樣品,與目前業內最佳的CMT冷金屬過渡工藝性能基本處于同一水平。沉積速率方面,得益于DAAM特殊的材料添加和能量輸入方式,其沉積效率為現存所有方法中最高。

圖6 不同方法增材制造2219鋁合金的拉伸性能和沉積速率。

研究結論

文章提出一種新型熔滴+電弧增材制造方法(DAAM),創新性地將材料添加過程和能量輸入過程分為兩個獨立的部分,打破傳統增材制造中絲材和熱源間的強耦合,一定程度上實現了鋁合金部件的高質量和高效率制造。此外,研究工作進一步證實了增材制造熱輸入策略和層間厚度對最終構件表面形貌和晶粒尺寸具有重要影響。上述研究成果對于開發基于電弧或激光的高質量、高效率增材制造新工藝和新技術具有一定的借鑒意義。

(責任編輯:admin)

最新內容

熱點內容

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用