英國團隊共同合作,利用3D打印技術修復風機關鍵部件

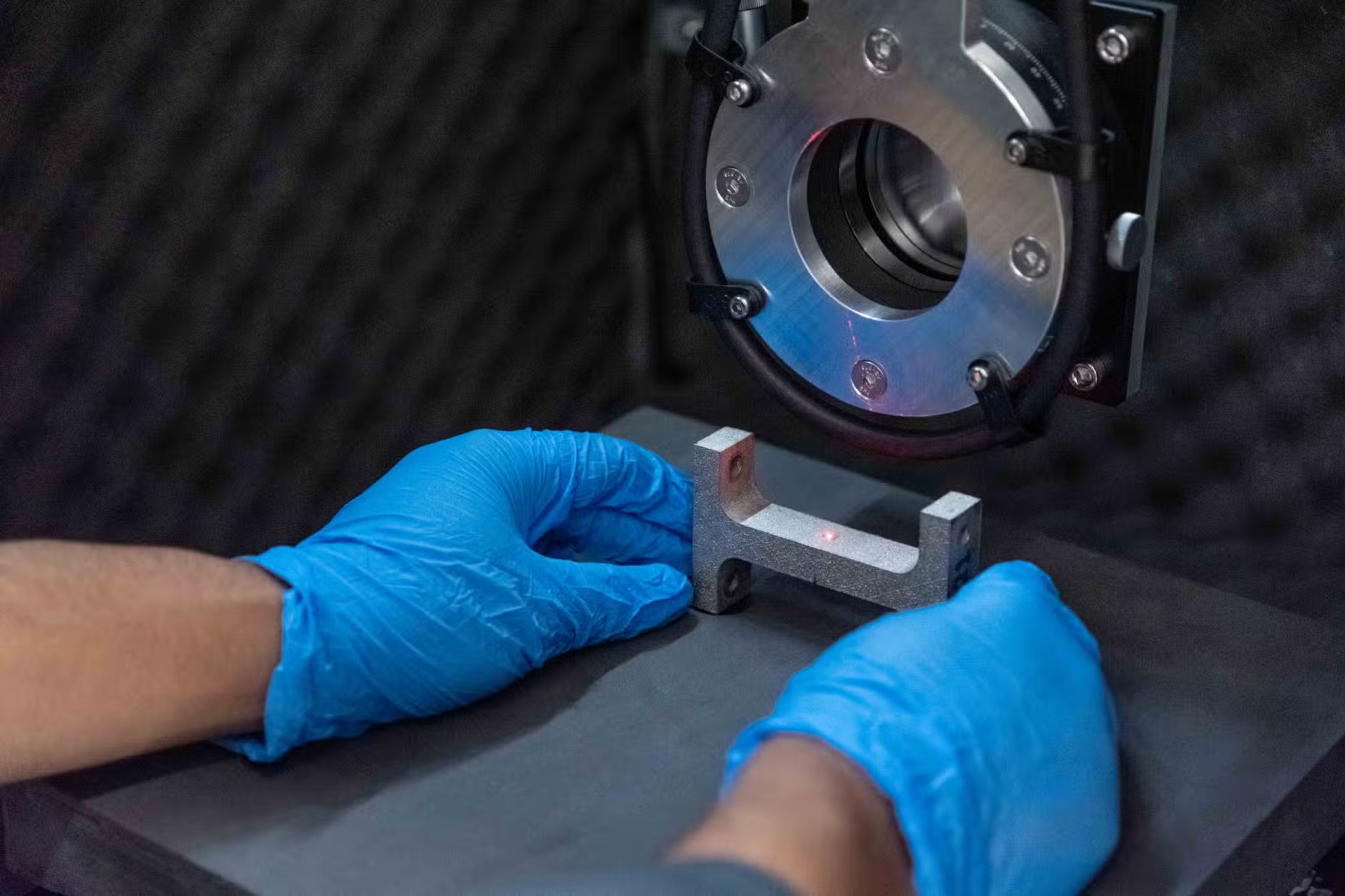

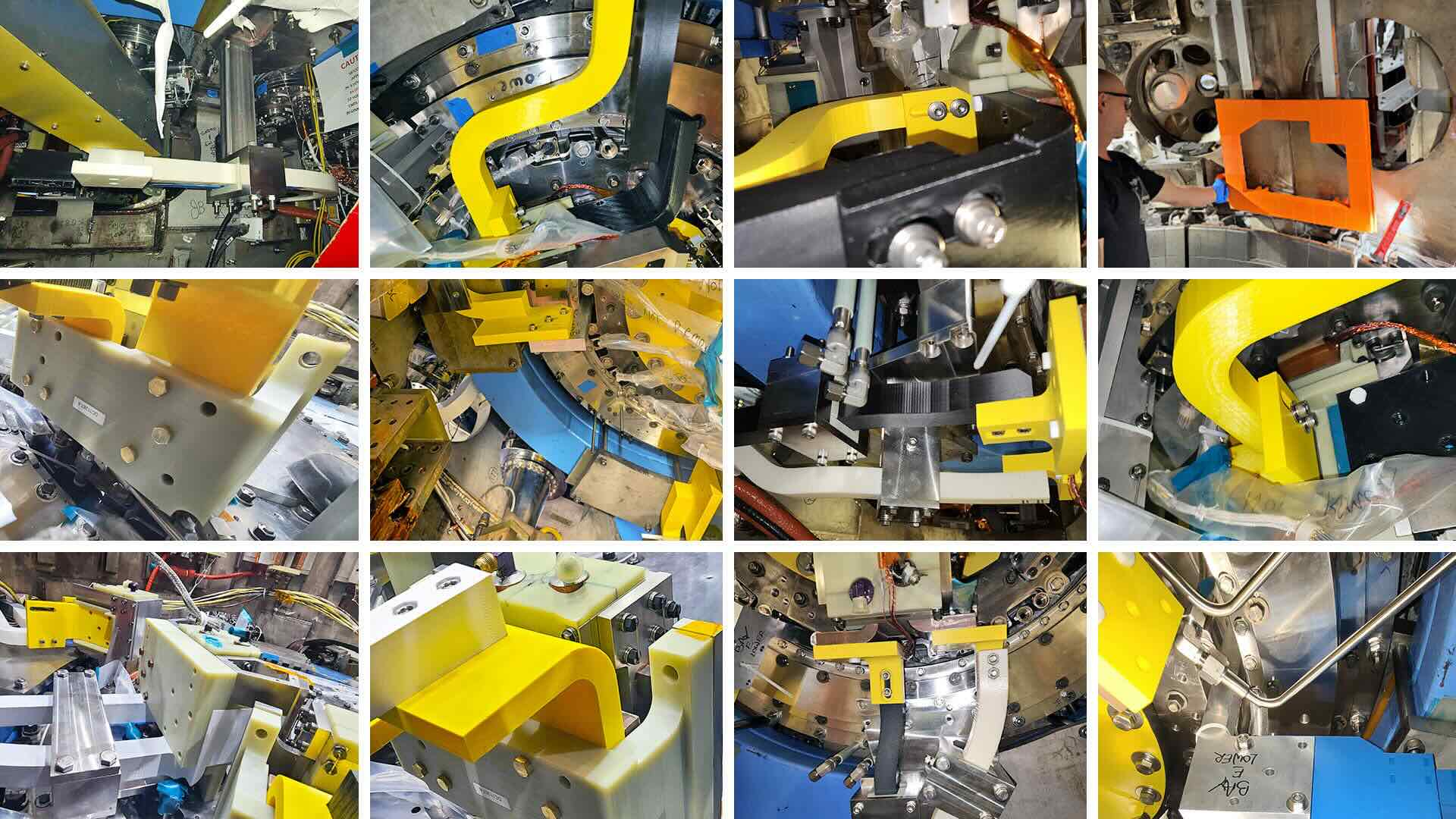

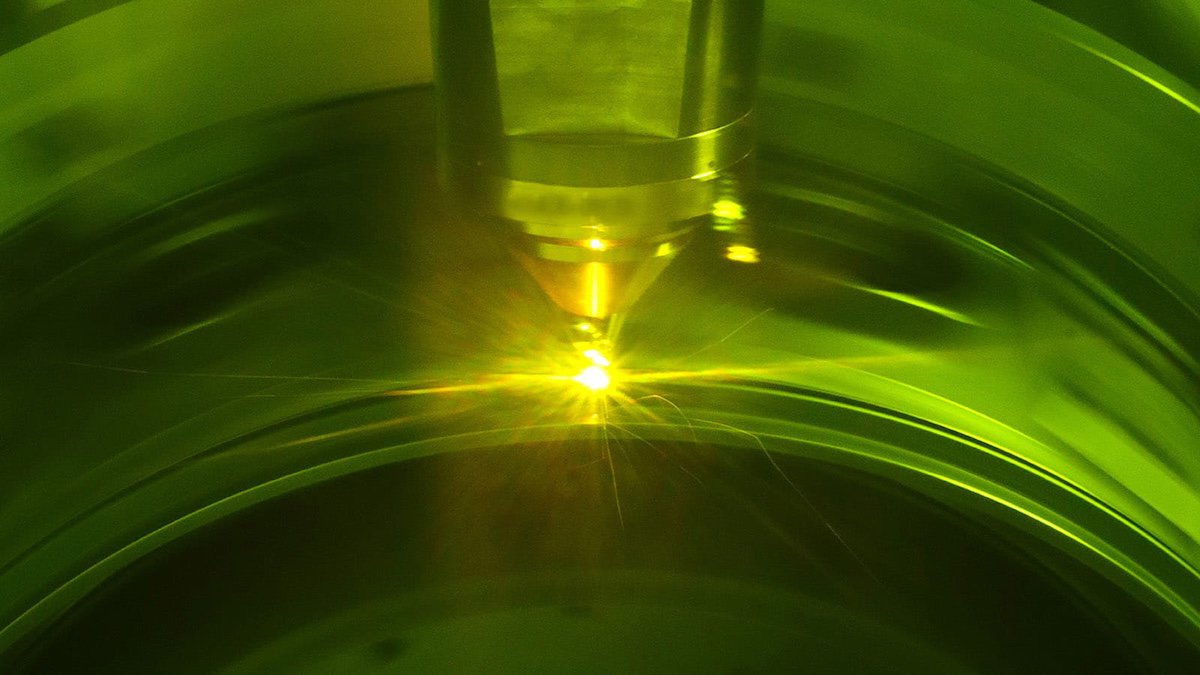

2025年6月9日,英國的風能行業供應鏈和翻新專家Renewable Parts (RPL),可再生能源公司SSE Renewables (SSE),以及蘇格蘭國家制造研究所(NMIS)在風力渦輪機關鍵部件的再制造領域取得了新的進展。這個項目融合了3D打印、分析和檢測技術,成功修復了風力渦輪機偏航齒輪箱中的小齒輪軸,為推動可持續制造和循環經濟樹立了行業典范。

修復風機關鍵部件的潛力

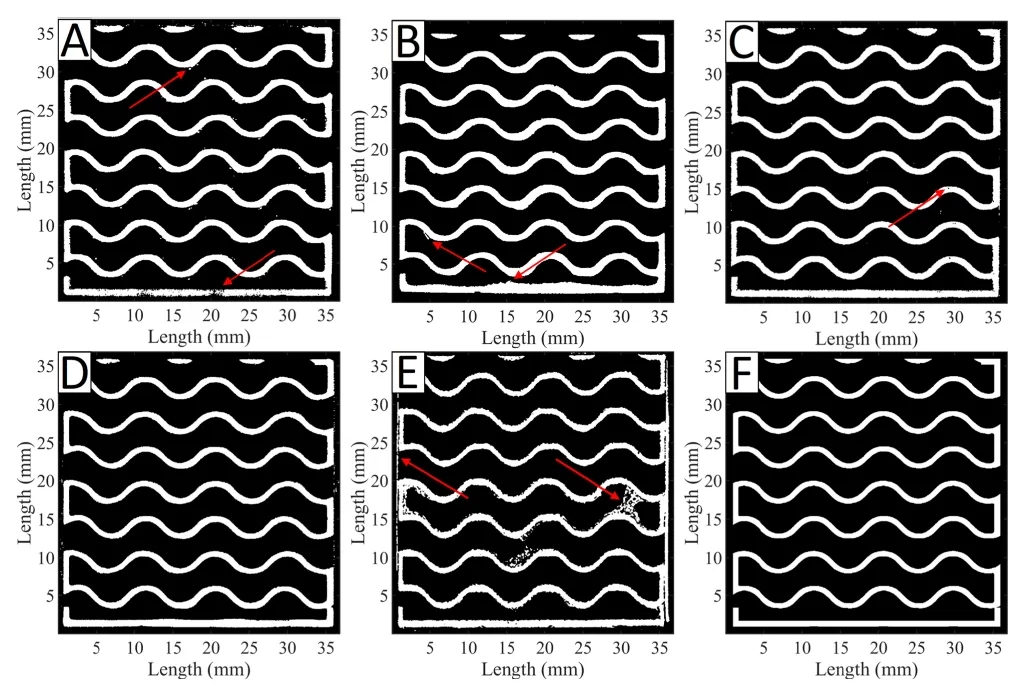

小齒輪軸作為確保風力渦輪機順利迎風運行、最大化能量捕獲效率的核心部件,它的傳統更換方式不僅造成高達42公斤鋼材浪費,還導致渦輪機長時間停運。通過機械加工和無損檢測等工藝,團隊實現了對受損小齒輪軸的再制造。初步試驗表明,每個再制造部件可節省高達84公斤二氧化碳當量排放,且性能達到了原始規格。

目前,RPL正對再制造小齒輪軸進行現場前的嚴密驗證,并與全新部件進行對比測試。基于此次成功經驗,這位英國風力渦輪機關鍵部件翻新專家計劃進一步探索增材制造等先進技術,以實現更多風力渦輪機關鍵部件的再制造。

該項目的長期目標,是在英國所有風電場廣泛應用再制造小齒輪軸。考慮到英國當前陸上風電裝機容量約為15.7吉瓦,大規模推廣再制造方案有望每年節省數千噸鋼鐵廢料,并顯著降低全行業碳排放。

RPL產品開發工程師Ryan McCuaig表示:“再制造有望徹底改變風電行業的可持續發展模式,并顯著提升翻新產品組合中鋼材的循環利用率。與NMIS和SSE Renewables的合作,讓我們證明了關鍵部件完全可以通過再制造煥發新生,而不是被廢棄。”

3D打印與循環經濟的融合

本項目隸屬于“重塑格拉斯哥”(ReMake Glasgow)計劃——一項推動能源、航空航天及運輸等領域循環創新的制造業倡議。當前,英國僅有不到2%的產品設計為可重復使用,“重塑格拉斯哥”致力于推動再制造和翻新技術應用,目標是將二氧化碳排放量降至生產新零件的1%。

NMIS數字工廠高級ReMake主題負責人Andreas Reimer表示:“維修與再制造必須成為高完整性領域的主流。此次合作成果充分展示了創新、專業知識與行業需求的深度融合。全行業推廣再制造,不僅能大幅減少鋼鐵浪費,還可減少進口替換件帶來的航空運輸排放,推動本地就業并保留制造業核心技能。”

這個項目獲得了格拉斯哥城市區域創新加速器計劃的部分資金支持,該計劃由英國創新署代表英國研究與創新局領導。"重塑格拉斯哥"項目已經延長一年,旨在持續支持制造商采納循環經濟實踐,促進可持續增長。

同時,NMIS與思克萊德大學、埃克塞特大學和謝菲爾德大學合作,啟動了耗資550萬英鎊的"ReMake價值保留中心"(RVRC)。RVRC采用多學科方法進行循環創新,涉及從先進的修復技術到新商業模式,旨在幫助制造商延長產品壽命,并大規模減少排放。

(責任編輯:admin)

Lyten成立全資子公司,將

Lyten成立全資子公司,將 骨骼干細胞外泌體裝備3D打

骨骼干細胞外泌體裝備3D打 3D打印重塑鞋履未來,耐克

3D打印重塑鞋履未來,耐克 科學家使用AI和機器學習識

科學家使用AI和機器學習識 3D打印重塑鞋履未來,Nike

3D打印重塑鞋履未來,Nike 澳大利亞Conflux

澳大利亞Conflux PPPL工程師利用3D

PPPL工程師利用3D 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器