軍用飛機金屬零件激光增材修復技術的研究進展

時間:2023-03-01 14:07 來源:航空材料學報 作者:admin 閱讀:次

軍用飛機在服役過程中,一些關鍵金屬零件因變形、磨損、腐蝕等原因出現裂紋等缺陷,對飛機的飛行安全以及作戰能力造成影響[1]。飛機零件具有較高的附加值,對存在不可接受缺陷但未達報廢標準的零件進行及時、可靠的修復,有助于保障飛機的安全性、出勤率以及實現作戰能力的最大化[2]。研發快速有效的航空維修技術也是保障空軍戰斗能力的內在要求,具有重大的經濟效應和戰略意義。

傳統的飛機金屬零件修復主要集中在表面處理工程和焊接修復技術,如增材制造、激光熔覆、激光熔凝、冷噴涂、電弧堆焊以及攪拌摩擦焊等[3]。上述技術具有修復成本低、靈活性強、技術應用成熟以及使用范圍廣等優勢,但也存在易污染環境、易損傷基體材料、修復區結合力不強、修復精度以及自動化程度較低等缺點[4]。

激光增材修復(laser additive repair,LAR)技術是激光增材制造技術在金屬零件修復領域的具體運用。通過對零件中損傷部位進行準確建模后開展定制化修復,具有修復速度快、效率高以及修復后零件性能優良等優勢[5]。LAR技術已在飛機機翼前緣、發動機葉片、垂尾梁、搖臂、支架以及起落架活塞桿等損傷金屬零件的修復中獲得成功運用,部分零件已通過了多次裝機應用和驗證考核,應用范圍不斷擴大,必將在航空維修領域受到更多關注[6]。本文介紹激光增材修復技術特點,闡述激光增材修復過程中常見的缺陷類型,總結激光增材修復技術工藝優化特點以及在維修中的應用,并對激光增材修復技術未來的研究重點和趨勢進行探討。

1. LAR技術特點

激光增材制造技術是激光熔覆和激光快速成型技術的有機結合,主要以金屬粉末或者絲材為原材料,將CAD目標成形模型進行分層處理,再利用高能激光束熔化原材料實現堆積生長成形,是一種能夠快速將復雜結構的三維數據模型直接轉化為實體零件的數字化制造技術[2,5]。在具體運用過程中,采用預置金屬粉末方式的稱為選區激光熔化成形技術,采用同步輸送金屬粉末或者絲材的稱為激光直接沉積成形技術。國內外眾多學者,又將激光直接沉積成形技術稱為定向能量沉積、激光金屬直接成形、激光近凈成形、直接激光制造、形狀沉積制造以及激光立體成形等技術[3-6]。

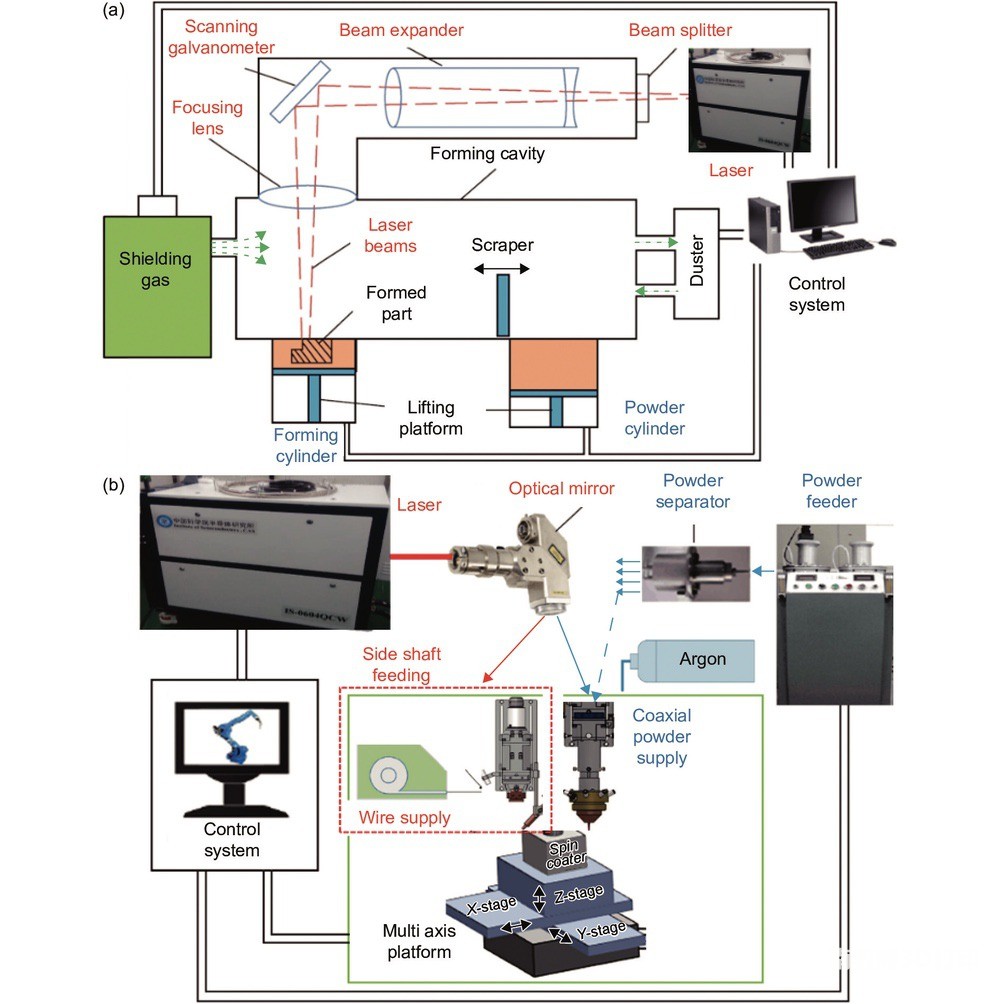

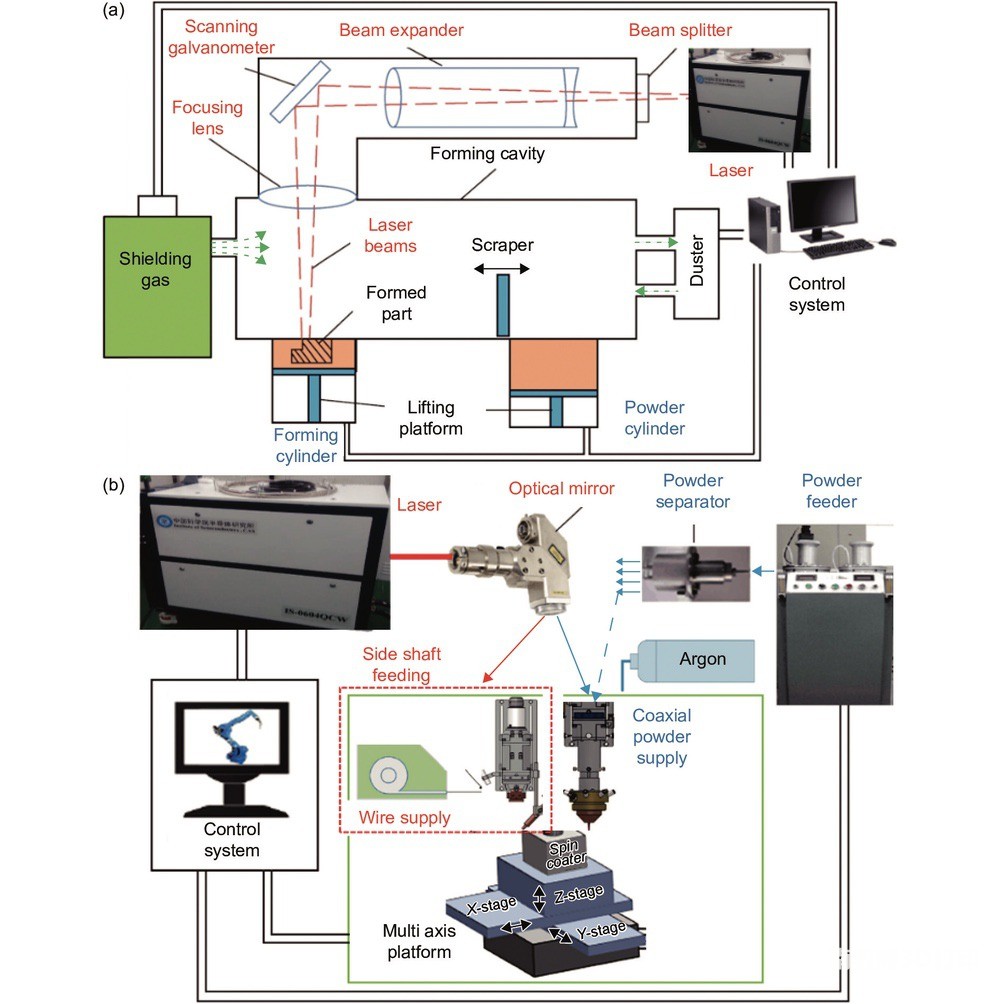

選區激光熔化成形技術是控制高能量的激光束按照預定的掃描路徑,熔化預先鋪覆好的金屬粉末后逐層熔覆堆積,冷卻凝固后成形的一種技術[7-8]。激光選區熔化技術原理圖如圖1(a)所示。由于鋪粉類固有的工藝特征,決定了選區激光熔化成形技術對于大型復雜構件的修復存在局限性[2,4-6]。

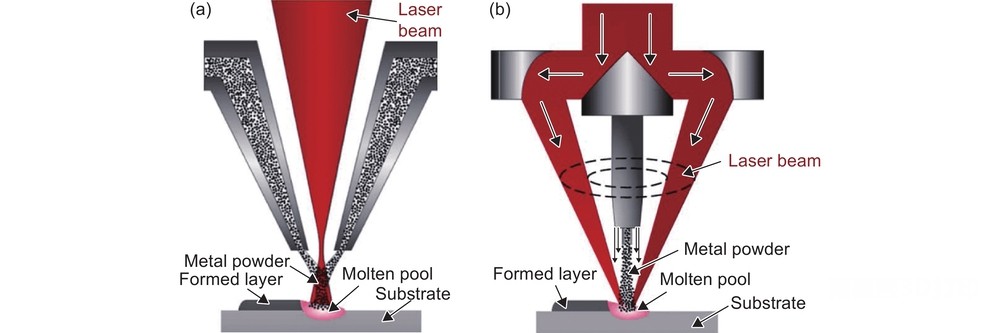

激光直接沉積成形技術是以金屬粉末/絲材為填充原料,采用高能激光束將填充材料逐層熔覆堆積,從而形成金屬零件的制造技術[9-10],其原理如圖1(b)所示。

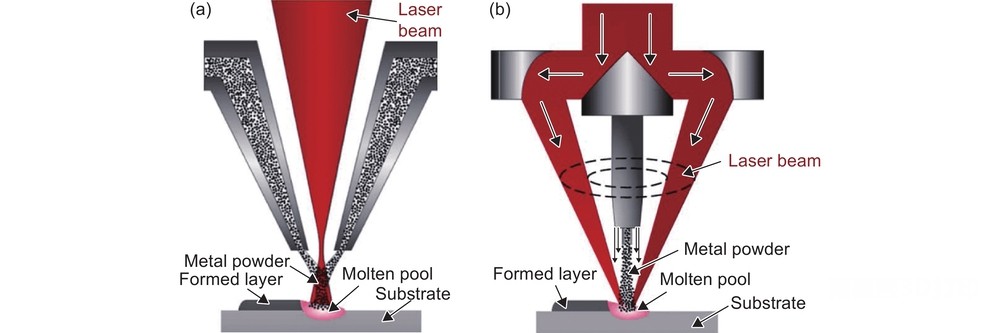

旁軸送材方式加工平臺易搭建,但送材方向性較強,輸送材料容易受熱不均勻;當激光掃描路徑較為復雜時,旁軸送材方式的成形控制難度增加。激光束同軸送材方式則無方向性問題,能保證任意路徑下熔覆層的一致性,從而獲得更為廣泛的應用[5-6]。按照激光束和金屬粉末的相對位置,同軸送粉方式又可分為光外同軸送粉和光內同軸送粉[6],如圖2所示。同軸送粉方式的金屬粉末與激光束同步輸出并匯聚于激光焦點處,能提升粉末利用率,設備簡單且更適合精密成形。與金屬粉末相比,制備絲材所需成本更低,所以光絲同軸激光增材制造技術近年來也受到極大關注[11]。

與常規激光熔覆技術相比,超高速激光熔覆使粉束匯聚點位于熔池上方,同時提高光束和粉束的匯聚性,大部分激光能量(約80%)作用于合金粉末,使粉末在落入熔池前處于熔化或者半熔化的狀態,進而減小了粉末在熔池內的熔化時間,減少激光對基體材料的熱輸入量,成形質量優良[12-13]。超高速激光熔覆的沉積速率由常規激光熔覆的0.5~2 m/min提升至20~500 m/min,單次熔覆厚度能夠控制在0.02~1.0 mm,可直接用于修復較薄零件[14]。該技術具有更高的工作效率,如果能代替常規激光熔覆技術與快速成型技術相結合,將有助于推進LAR技術的進一步發展。

激光-電弧復合增材制造技術是將激光和電弧兩者的熱源進行復合,共同作用于材料待熔化區域,其交互作用能夠產生優勢互補效果[14]。在成形過程中,先啟動電弧能量使材料發生熔化,激光能穩定電弧且能對熔池產生攪拌作用,可促進氣孔的快速逸出,并使形核生長的晶粒破碎從而細化晶粒。氣孔數量的減少以及晶粒的細化,能使修復零部件具有更好的力學性能。

與激光增材制造技術相比,LAR技術有其自身的特殊性,需要根據修復對象的損傷類型和結構特點進行工藝規劃,并且要考慮與零件基體的結合效果。

飛機零部件LAR工藝流程主要包括:

(1)借助清洗設備對缺陷零件進行清洗處理,并對零件進行無損檢測判定損傷類型以及安全評估,結合相應的修理手冊標準評估其可修復性。

(2)受損區域形式多樣,為方便激光掃描路徑的形貌特征需求、增強修復效果,對受損部位按修理標準進行V型或U型等規則化處理。對缺乏原始三維設計數據的零件,利用工業CT、三維激光掃描儀等對待修復區域進行精確測量。

(3)采用逆向建模技術進行數據處理,獲得光順的曲面、平面、實體等特征,再構建較為完整的修復目標模型。將連續的三維CAD模型離散成具有一定層厚及順序的分層切片,根據切片輪廓設計合理的LAR工藝參數并轉換成相應的數字控制程序[15]。

(4)依據修復目標模型,以損傷零件為基體,對修復區域進行激光增材制造,得到修復后的零件。

(5)與維修手冊標準進行比對,進行性能測試以及裝機檢驗等方式確定修復效果,檢驗修復后零件的“修形修性”情況。

綜上所述,LAR技術可總結為以高能量密度的激光束作為熱源,以金屬粉末或絲材等為填充材料,借助CAD等軟件對目標模型進行預分層處理,通過控制系統使激光光源、保護氣體、填充材料輸送裝置和載物工作平臺按指定空間軌跡運動,以修復零件為基體對待修復部位進行逐層成形,最后生成與待修復部位形性接近的三維實體,完成對損傷零件的幾何形狀和使用性能的恢復,延長其服役壽命。

2. LAR中缺陷類型和調控方法

在立體型飛機零件LAR過程中,激光循環往復進行逐點掃描熔化→逐線掃描搭接→逐層凝固堆積,材料先后經歷快熱、熔化和快冷等過程,導致修復區易出現如塌邊、表面球化、氣孔以及裂紋等不同尺度缺陷。

2.1 塌邊

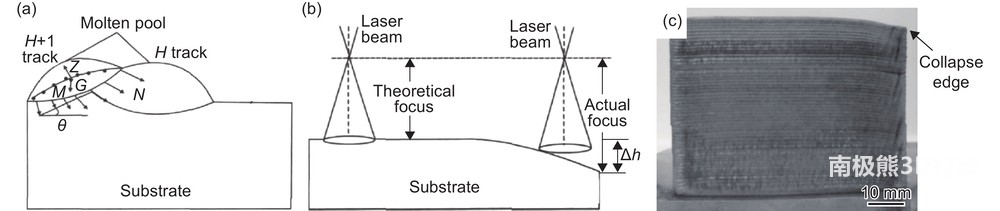

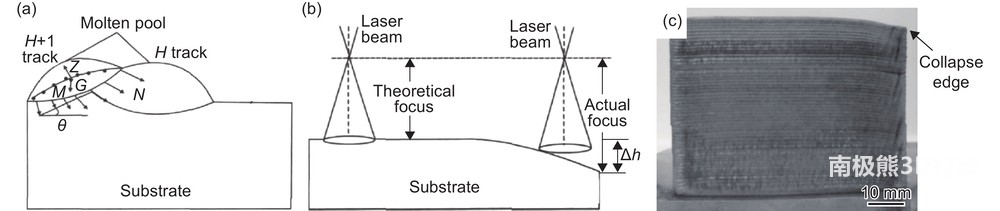

在LAR過程中,高能激光束、填充材料與基材相互作用,形成的熔池主要受到重力(G)、保護氣體氣-固兩相流影響力(M)、熔液表面張力(N)和基體支撐力(Z)的混合作用,熔池在這四個力相互作用下與水平面形成一定的傾斜角θ,如圖3(a)所示。當激光束完成第H層的最后一道掃描時,第H+1層第一道如果也在該側進行掃描,將導致每一層第一道處(即掃描經過進出端和邊角處)的熱量累積比其他區域溫度要高,使熔池的表面張力減小,熔體的流動性增加,凝固層變薄,導致成形件邊緣出現塌陷現象[16]。當底層修復區域發生塌陷時,該區域較實際沉積高度更低,如圖3(b)所示。在縱向分層厚度不變的情況下,激光束掃描至該區域時,離焦使激光光斑直徑變大造成能量密度降低,熔化粉末的能力下降;隨著修復層數的增加,出現塌邊變形現象,如圖3(c)所示。

在修復薄壁零件或者零件邊緣區域時,采用短邊往復并逐層更換激光起光點位置,以及針對熔池高溫區吹冷卻氣體、延長停留時間等方式來降低材料熱量累積效應,可減小幾何缺陷現象的發生[17-18]。

2.2 球化缺陷

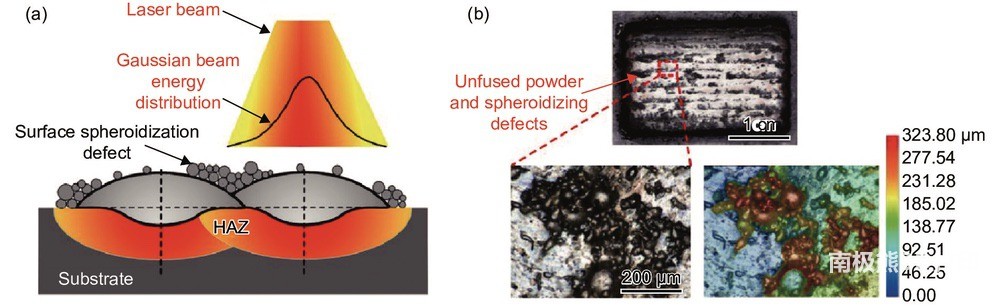

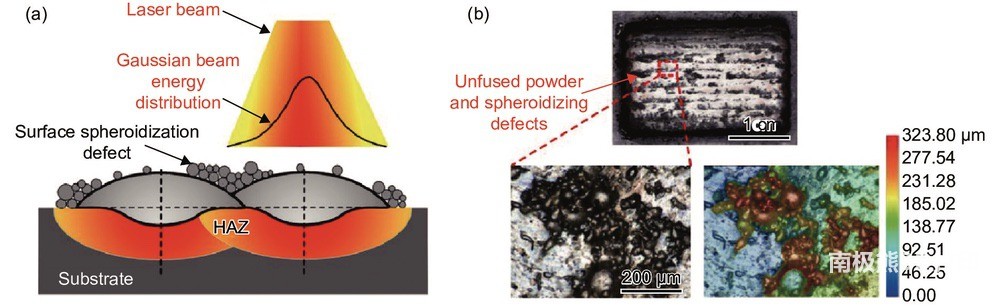

在LAR過程中,填充材料熔化液在表面張力的作用下進行收縮,球形表面積和表面能較低且最為穩定,如果熔液與固體基體表面潤濕性較差時,熔液難于均勻鋪展,易發生球化反應形成球化缺陷[19],如圖4(a)所示。激光掃描速度較快時,激光束沖擊熔池易引起熔液飛濺。飛濺出熔池外的熔液只受重力作用且接收激光能量較低,易形成小尺寸球型金屬顆粒。此外,由于激光能量呈高斯分布,熔覆道兩側以及相鄰道間搭接區域的能量密度較低,如果送粉量較大而激光能量不足,使粉末不能完全融化,會加劇表面球化現象[15]。故表面球化缺陷常分布在熔覆道兩側或相鄰道間的搭接區域,多層FeCr合金球化缺陷實測圖,如圖4(b)所示。

2.3 氣孔

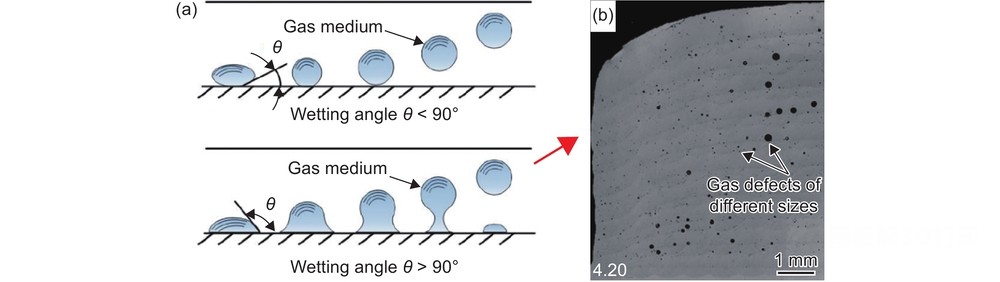

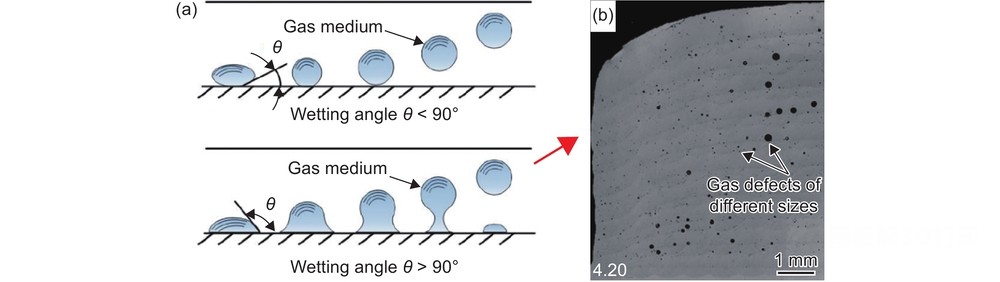

在LAR過程中,以下幾種情況都會產生氣孔缺陷:一是在高能激光輻照的過程中,熔池溫度高,基體材料或者多層多道間搭接處的原有熔覆層發生冶金反應,產生如CO、CO2以及SO2等氣體[20-21];二是保護氣體或者輸送粉末氣體(如N2、He以及Ar氣等)中混入空氣;在快速熔化和凝固過程中,氣體如果來不及排出就會在成形件中形成氣孔[22-24]。氣孔缺陷的形成與氣-液-固三相之間的接觸角(θ)和熔池凝固時間息息相關[25]。當氣體介質與固相界面的接觸角小于90°且熔池凝固時間足夠長時,氣體介質可完全擺脫界面的約束上浮逸出,可避免氣孔缺陷的產生,如圖5(a)所示;當接觸角大于90°且凝固時間較短時,部分殘余氣體介質仍然附著在固相界面來不及逸出,待熔池凝固后留在成形件中從而形成氣孔缺陷,如圖5(b)所示。

選取具有良好潤濕性的填充材料,成形前充分烘干減少水汽,提高激光輸入能量能使熔液液態時間增長以及適當降低掃描速度,使氣孔有足夠的時間上浮和逸出,都有益于降低材料中的氣孔率[20-23]。此外,在LAR過程中對熔池施加超聲振動或者磁場等,也能促進氣體更好地逸出,降低孔隙率[25]。

2.4 裂紋

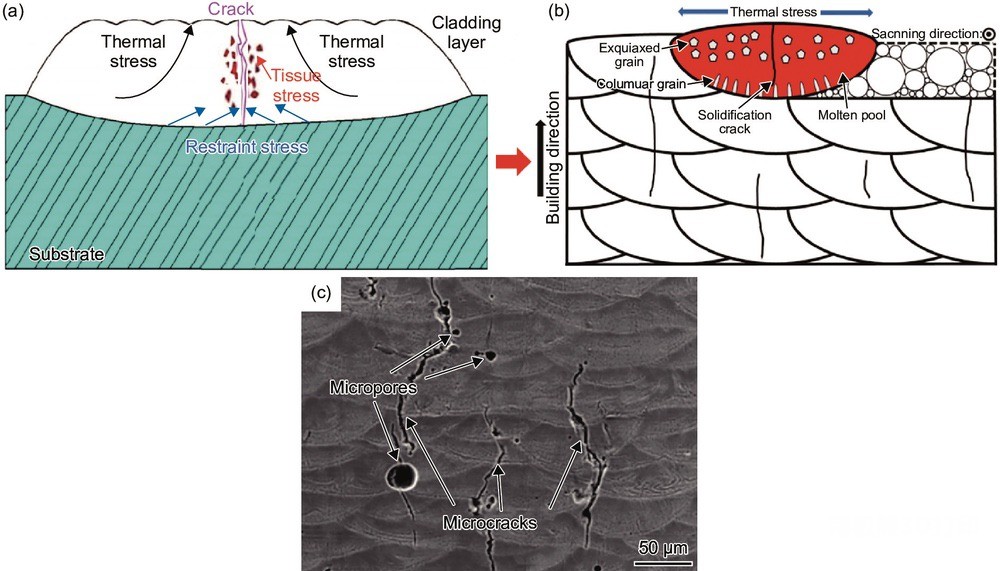

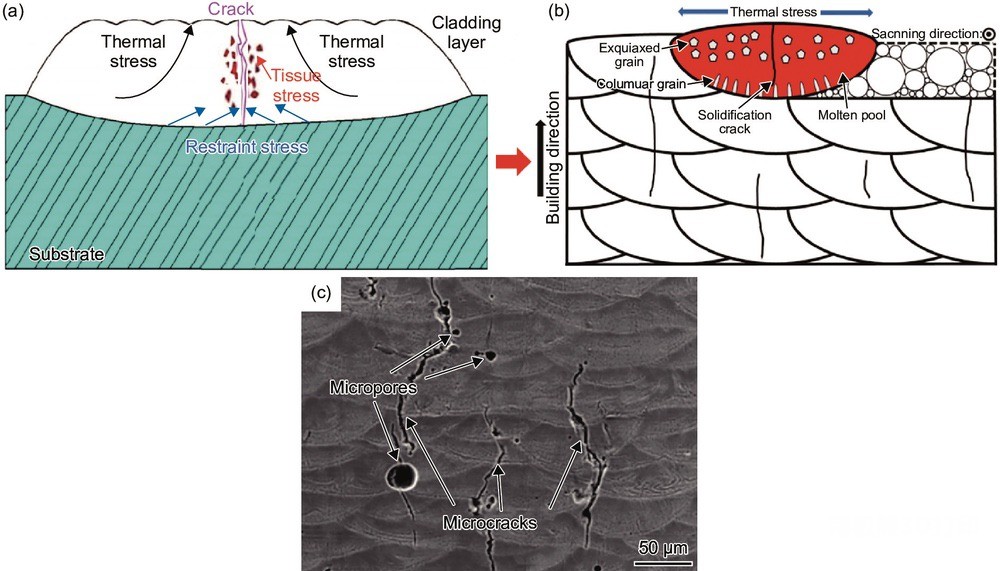

應力集中是LAR成形件中產生裂紋的主要原因[23]。LAR過程中產生的應力主要包括熱應力、約束應力以及組織應力[26-28],如圖6(a)所示。溫度梯度的不同會使材料在冷卻過程當中基材與修復層或者多修復層內部之間的熱膨脹速率不一致,從而產生熱應力[28]。熔池中材料受熱膨脹,受到周圍較冷基體約束而產生的壓應力及凝固收縮受到較冷基體的拉應力,稱為約束應力。在成形件中,由于金屬元素的組織偏聚而引起的應力,稱為組織應力。組織不均勻導致該區域應力高于其他位置。在多種應力的共同作用下,應力不會隨著冷卻而終止,反而會在其內部傳播,當應力超過材料極限斷裂強度時,萌生出裂紋。隨著掃描層數的增加,橫向拉應力逐漸積累增大,促使裂紋進一步擴展,從而在成形件中形成跨越多層的長裂紋[27],如圖6(b)和(c)所示。

選用與基體材料熱膨脹系數接近、材質均勻的填充材料,并在修復前進行預熱處理減小溫度梯度、適當降低掃描速度減小熔液冷卻速率等有助于減小材料內應力作用,降低裂紋率[26-28]。

傳統的飛機金屬零件修復主要集中在表面處理工程和焊接修復技術,如增材制造、激光熔覆、激光熔凝、冷噴涂、電弧堆焊以及攪拌摩擦焊等[3]。上述技術具有修復成本低、靈活性強、技術應用成熟以及使用范圍廣等優勢,但也存在易污染環境、易損傷基體材料、修復區結合力不強、修復精度以及自動化程度較低等缺點[4]。

激光增材修復(laser additive repair,LAR)技術是激光增材制造技術在金屬零件修復領域的具體運用。通過對零件中損傷部位進行準確建模后開展定制化修復,具有修復速度快、效率高以及修復后零件性能優良等優勢[5]。LAR技術已在飛機機翼前緣、發動機葉片、垂尾梁、搖臂、支架以及起落架活塞桿等損傷金屬零件的修復中獲得成功運用,部分零件已通過了多次裝機應用和驗證考核,應用范圍不斷擴大,必將在航空維修領域受到更多關注[6]。本文介紹激光增材修復技術特點,闡述激光增材修復過程中常見的缺陷類型,總結激光增材修復技術工藝優化特點以及在維修中的應用,并對激光增材修復技術未來的研究重點和趨勢進行探討。

1. LAR技術特點

激光增材制造技術是激光熔覆和激光快速成型技術的有機結合,主要以金屬粉末或者絲材為原材料,將CAD目標成形模型進行分層處理,再利用高能激光束熔化原材料實現堆積生長成形,是一種能夠快速將復雜結構的三維數據模型直接轉化為實體零件的數字化制造技術[2,5]。在具體運用過程中,采用預置金屬粉末方式的稱為選區激光熔化成形技術,采用同步輸送金屬粉末或者絲材的稱為激光直接沉積成形技術。國內外眾多學者,又將激光直接沉積成形技術稱為定向能量沉積、激光金屬直接成形、激光近凈成形、直接激光制造、形狀沉積制造以及激光立體成形等技術[3-6]。

選區激光熔化成形技術是控制高能量的激光束按照預定的掃描路徑,熔化預先鋪覆好的金屬粉末后逐層熔覆堆積,冷卻凝固后成形的一種技術[7-8]。激光選區熔化技術原理圖如圖1(a)所示。由于鋪粉類固有的工藝特征,決定了選區激光熔化成形技術對于大型復雜構件的修復存在局限性[2,4-6]。

圖 1 激光增材制造技術原理圖 (a)激光選區熔化技術[7-8];(b)激光直接沉積成形技術[9-10]

激光直接沉積成形技術是以金屬粉末/絲材為填充原料,采用高能激光束將填充材料逐層熔覆堆積,從而形成金屬零件的制造技術[9-10],其原理如圖1(b)所示。

旁軸送材方式加工平臺易搭建,但送材方向性較強,輸送材料容易受熱不均勻;當激光掃描路徑較為復雜時,旁軸送材方式的成形控制難度增加。激光束同軸送材方式則無方向性問題,能保證任意路徑下熔覆層的一致性,從而獲得更為廣泛的應用[5-6]。按照激光束和金屬粉末的相對位置,同軸送粉方式又可分為光外同軸送粉和光內同軸送粉[6],如圖2所示。同軸送粉方式的金屬粉末與激光束同步輸出并匯聚于激光焦點處,能提升粉末利用率,設備簡單且更適合精密成形。與金屬粉末相比,制備絲材所需成本更低,所以光絲同軸激光增材制造技術近年來也受到極大關注[11]。

圖 2 同軸送粉原理示意圖[6] (a)光外同軸送粉;(b)光內同軸送粉

與常規激光熔覆技術相比,超高速激光熔覆使粉束匯聚點位于熔池上方,同時提高光束和粉束的匯聚性,大部分激光能量(約80%)作用于合金粉末,使粉末在落入熔池前處于熔化或者半熔化的狀態,進而減小了粉末在熔池內的熔化時間,減少激光對基體材料的熱輸入量,成形質量優良[12-13]。超高速激光熔覆的沉積速率由常規激光熔覆的0.5~2 m/min提升至20~500 m/min,單次熔覆厚度能夠控制在0.02~1.0 mm,可直接用于修復較薄零件[14]。該技術具有更高的工作效率,如果能代替常規激光熔覆技術與快速成型技術相結合,將有助于推進LAR技術的進一步發展。

激光-電弧復合增材制造技術是將激光和電弧兩者的熱源進行復合,共同作用于材料待熔化區域,其交互作用能夠產生優勢互補效果[14]。在成形過程中,先啟動電弧能量使材料發生熔化,激光能穩定電弧且能對熔池產生攪拌作用,可促進氣孔的快速逸出,并使形核生長的晶粒破碎從而細化晶粒。氣孔數量的減少以及晶粒的細化,能使修復零部件具有更好的力學性能。

與激光增材制造技術相比,LAR技術有其自身的特殊性,需要根據修復對象的損傷類型和結構特點進行工藝規劃,并且要考慮與零件基體的結合效果。

飛機零部件LAR工藝流程主要包括:

(1)借助清洗設備對缺陷零件進行清洗處理,并對零件進行無損檢測判定損傷類型以及安全評估,結合相應的修理手冊標準評估其可修復性。

(2)受損區域形式多樣,為方便激光掃描路徑的形貌特征需求、增強修復效果,對受損部位按修理標準進行V型或U型等規則化處理。對缺乏原始三維設計數據的零件,利用工業CT、三維激光掃描儀等對待修復區域進行精確測量。

(3)采用逆向建模技術進行數據處理,獲得光順的曲面、平面、實體等特征,再構建較為完整的修復目標模型。將連續的三維CAD模型離散成具有一定層厚及順序的分層切片,根據切片輪廓設計合理的LAR工藝參數并轉換成相應的數字控制程序[15]。

(4)依據修復目標模型,以損傷零件為基體,對修復區域進行激光增材制造,得到修復后的零件。

(5)與維修手冊標準進行比對,進行性能測試以及裝機檢驗等方式確定修復效果,檢驗修復后零件的“修形修性”情況。

綜上所述,LAR技術可總結為以高能量密度的激光束作為熱源,以金屬粉末或絲材等為填充材料,借助CAD等軟件對目標模型進行預分層處理,通過控制系統使激光光源、保護氣體、填充材料輸送裝置和載物工作平臺按指定空間軌跡運動,以修復零件為基體對待修復部位進行逐層成形,最后生成與待修復部位形性接近的三維實體,完成對損傷零件的幾何形狀和使用性能的恢復,延長其服役壽命。

2. LAR中缺陷類型和調控方法

在立體型飛機零件LAR過程中,激光循環往復進行逐點掃描熔化→逐線掃描搭接→逐層凝固堆積,材料先后經歷快熱、熔化和快冷等過程,導致修復區易出現如塌邊、表面球化、氣孔以及裂紋等不同尺度缺陷。

2.1 塌邊

在LAR過程中,高能激光束、填充材料與基材相互作用,形成的熔池主要受到重力(G)、保護氣體氣-固兩相流影響力(M)、熔液表面張力(N)和基體支撐力(Z)的混合作用,熔池在這四個力相互作用下與水平面形成一定的傾斜角θ,如圖3(a)所示。當激光束完成第H層的最后一道掃描時,第H+1層第一道如果也在該側進行掃描,將導致每一層第一道處(即掃描經過進出端和邊角處)的熱量累積比其他區域溫度要高,使熔池的表面張力減小,熔體的流動性增加,凝固層變薄,導致成形件邊緣出現塌陷現象[16]。當底層修復區域發生塌陷時,該區域較實際沉積高度更低,如圖3(b)所示。在縱向分層厚度不變的情況下,激光束掃描至該區域時,離焦使激光光斑直徑變大造成能量密度降低,熔化粉末的能力下降;隨著修復層數的增加,出現塌邊變形現象,如圖3(c)所示。

圖 3 LAR成形件塌邊現象[16] (a)熔池受力作用示意圖;(b)塌陷時光束作用示意圖;(b)塌邊實物圖

在修復薄壁零件或者零件邊緣區域時,采用短邊往復并逐層更換激光起光點位置,以及針對熔池高溫區吹冷卻氣體、延長停留時間等方式來降低材料熱量累積效應,可減小幾何缺陷現象的發生[17-18]。

2.2 球化缺陷

在LAR過程中,填充材料熔化液在表面張力的作用下進行收縮,球形表面積和表面能較低且最為穩定,如果熔液與固體基體表面潤濕性較差時,熔液難于均勻鋪展,易發生球化反應形成球化缺陷[19],如圖4(a)所示。激光掃描速度較快時,激光束沖擊熔池易引起熔液飛濺。飛濺出熔池外的熔液只受重力作用且接收激光能量較低,易形成小尺寸球型金屬顆粒。此外,由于激光能量呈高斯分布,熔覆道兩側以及相鄰道間搭接區域的能量密度較低,如果送粉量較大而激光能量不足,使粉末不能完全融化,會加劇表面球化現象[15]。故表面球化缺陷常分布在熔覆道兩側或相鄰道間的搭接區域,多層FeCr合金球化缺陷實測圖,如圖4(b)所示。

圖 4 LAR中球化缺陷 (a)球化缺陷示意圖[19];(b)多層FeCr合金球化缺陷實測圖[15]

在LAR過程中,采用預熱基體和多層成形時進行氣氛保護能提升填充材料熔液與凝固層的潤濕性[15];適當增加激光能量密度、降低送粉量和延長層間間隔時間(待凝固層穩定后),都有助于改善球化缺陷現象[19]。2.3 氣孔

在LAR過程中,以下幾種情況都會產生氣孔缺陷:一是在高能激光輻照的過程中,熔池溫度高,基體材料或者多層多道間搭接處的原有熔覆層發生冶金反應,產生如CO、CO2以及SO2等氣體[20-21];二是保護氣體或者輸送粉末氣體(如N2、He以及Ar氣等)中混入空氣;在快速熔化和凝固過程中,氣體如果來不及排出就會在成形件中形成氣孔[22-24]。氣孔缺陷的形成與氣-液-固三相之間的接觸角(θ)和熔池凝固時間息息相關[25]。當氣體介質與固相界面的接觸角小于90°且熔池凝固時間足夠長時,氣體介質可完全擺脫界面的約束上浮逸出,可避免氣孔缺陷的產生,如圖5(a)所示;當接觸角大于90°且凝固時間較短時,部分殘余氣體介質仍然附著在固相界面來不及逸出,待熔池凝固后留在成形件中從而形成氣孔缺陷,如圖5(b)所示。

圖 5 LAR中氣孔缺陷[24-25] (a)氣泡上浮過程;(b)成形件中典型氣孔缺陷

選取具有良好潤濕性的填充材料,成形前充分烘干減少水汽,提高激光輸入能量能使熔液液態時間增長以及適當降低掃描速度,使氣孔有足夠的時間上浮和逸出,都有益于降低材料中的氣孔率[20-23]。此外,在LAR過程中對熔池施加超聲振動或者磁場等,也能促進氣體更好地逸出,降低孔隙率[25]。

2.4 裂紋

應力集中是LAR成形件中產生裂紋的主要原因[23]。LAR過程中產生的應力主要包括熱應力、約束應力以及組織應力[26-28],如圖6(a)所示。溫度梯度的不同會使材料在冷卻過程當中基材與修復層或者多修復層內部之間的熱膨脹速率不一致,從而產生熱應力[28]。熔池中材料受熱膨脹,受到周圍較冷基體約束而產生的壓應力及凝固收縮受到較冷基體的拉應力,稱為約束應力。在成形件中,由于金屬元素的組織偏聚而引起的應力,稱為組織應力。組織不均勻導致該區域應力高于其他位置。在多種應力的共同作用下,應力不會隨著冷卻而終止,反而會在其內部傳播,當應力超過材料極限斷裂強度時,萌生出裂紋。隨著掃描層數的增加,橫向拉應力逐漸積累增大,促使裂紋進一步擴展,從而在成形件中形成跨越多層的長裂紋[27],如圖6(b)和(c)所示。

圖 6 LAR中裂紋缺陷[27] (a)應力作用示意圖;(b)裂紋形成示意圖;(c)裂紋形貌

選用與基體材料熱膨脹系數接近、材質均勻的填充材料,并在修復前進行預熱處理減小溫度梯度、適當降低掃描速度減小熔液冷卻速率等有助于減小材料內應力作用,降低裂紋率[26-28]。

(責任編輯:admin)

最新內容

熱點內容

浙大楊華勇院士團隊:生物

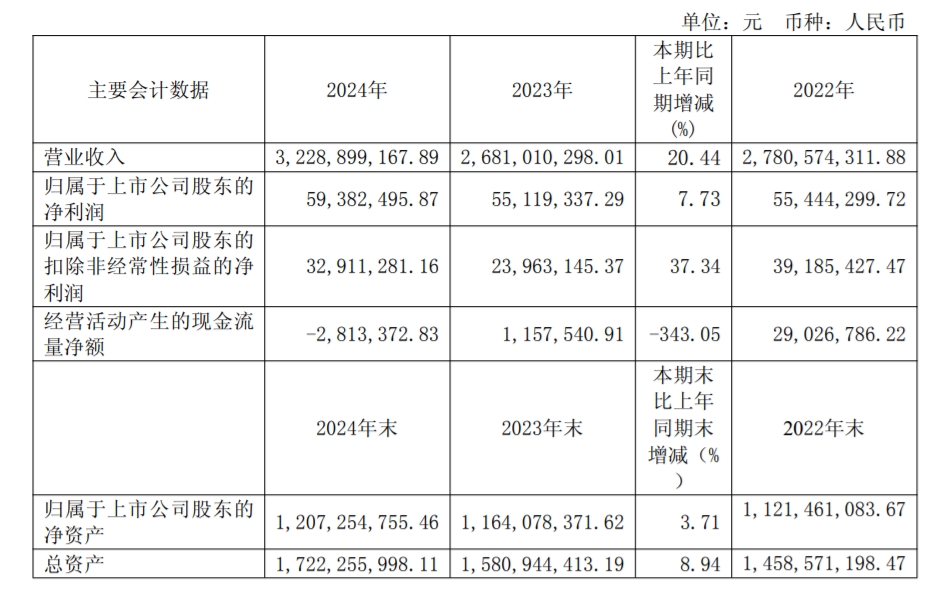

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致