軍用飛機金屬零件激光增材修復技術的研究進展(2)

時間:2023-03-01 14:07 來源:航空材料學報 作者:admin 閱讀:次

3. LAR工藝優化特點以及性能改善措施

激光能量密度、搭接率、填充材料供給速度、保護氣體流量、時間參數和掃描路徑等參數設計對激光增材修復效果具有顯著影響,需要各參數相互協調。此外,施加外加能場和優化設計專用填充材料能進一步提升修復效果。

3.1 能量密度

在一定的掃描速度下,提高激光功率增加了熱輸入量,熔池流動性增強,促使填充材料反應更加充分,可獲得良好的冶金結合[29]。Li等[30]的研究結果表明,提高激光功率可降低7075鋁合金成形件的孔隙率和裂紋率。隨著激光功率增加,熔覆區的柱狀晶晶粒尺寸逐漸變大。但是激光功率太大時,會引起填充材料以及基體材料發生嚴重的燒灼,使樣品表面嚴重氧化、熔化過度以及燒傷等現象[31]。

激光功率一定時,提高掃描速度易引發填充材料熔化不完全現象,材料處于固-液兩相共存狀態。該狀態下材料流動性變差,易產生孔隙缺陷[29]。與此同時,掃描速度的增加,材料冷卻速度過快,使材料溫度梯度增大,易導致裂紋的產生。掃描速度過小時,相鄰掃描時間間隔短;在激光束移動過程中,熔化材料產生堆疊,使熔覆區鋪展不均勻,樣品成形質量變差。

實際上,激光功率和掃描速度存在一個相互耦合作用,單純考慮單一參數對實驗結果的影響是不夠準確的。只有對激光功率和掃描速度進行有效耦合,才能使成形件獲得較好的晶粒組織和材料性能[32]。

為了綜合考慮耦合光斑直徑、激光功率以及掃描速度的交互作用,用激光能量密度來表述更加全面。任一參數的調整都可以影響輸入的能量密度,進而實現對熔池形態、微觀組織以及材料性能的調控。

在實驗過程中,光斑直徑一般為固定值。當采用圓形光斑時,單位面積內激光能量密度(F)的表達式為[14, 18]:

F=4Pπ/DV(1)

式中:D為光斑直徑;V為掃描速度;對于連續輸出激光,P為激光輸出功率;對于脈沖輸出激光,P為激光平均輸出功率P=Pmax×f×τ;Pmax為脈沖峰值功率;f為脈沖頻率;τ為脈沖寬度。

由式(1)可知,在實際運用過程中,可在不引起填充材料以及基體燒傷的前提下,盡可能地提高激光功率并搭配較高的掃描速度,有助于獲得性能良好的成形件和較高的工作效率。

3.2 搭接率

相對于二維的面積型成形區域,多道多層立體修復區域由二維轉向三維,搭接率是影響成形質量的關鍵因素。合適的搭接率能使成形件獲得較好的平整度,還可以大幅度降低熱裂紋和孔隙的形成傾向[33]。當搭接率較小時,搭接區會出現明顯的凹陷;當激光能量密度較低時,搭接區的重熔材料較少,易出現氧化物夾雜和氣孔等缺陷。當搭接率較大時,搭接區熔覆高度較高甚至出現明顯的斜坡狀上凸;前一熔道搭接區受到激光能量的二次加熱后,重熔材料增多導致成形表面不平整,凝固區域晶粒也易粗化,導致材料性能下降[15, 34]。

假設單層單道樣件形貌為圓弧狀,W和H分別為單層單道的寬度和高度。根據熔化成形件的幾何關系以及面積等效搭接計算模型,即前道熔池搭接區域與后一道熔覆線在搭接區域上堆積結構的橫截面面積相等時(S1=S2),可獲得趨于理想的成形層。等效搭接成形層橫截面示意圖如圖7所示。在此條件下,可推導出理想搭接率η的計算公式[14-15, 33]:

圖 7 等效搭接熔覆層橫截面示意圖

η=1−SABC/WH(2)

式中:SABC為單層單道圓弧面積。

此外,不同搭接率下,激光增材制造過程中的應力分布也不盡相同。李云峰[33]發現,搭接率較小時,熔覆層應力較小,且道次間相互作用不強;隨著搭接率的增加,應力主要集中在搭接區域且應力值逐漸增大。當搭接率超過30%后,最大應力區域向起始熔道轉移,主要是因為后續激光熱源會對前一道熔覆層的搭接區產生二次重熔,而已形成的熔道會對其產生拘束作用,從而使起始熔道內的應力升高,增加了熔覆層的開裂傾向。

目前,在大量工藝參數與實測搭接率的映射關系基礎上建立了相應的搭接率優選經驗回歸模型[33],但模型適用性較差、預測精度也不夠精確,最佳搭接率的確定還得依靠大量的實驗探索。一般搭接率的參考選取范圍集中在30% ~ 50%之間[34]。

3.3 填充材料供給速度

在LAR過程中,常用的填充材料主要有合金絲材和粉末,填充材料的供給速度對成形件質量,特別是成形尺寸精度具有重大影響。

當激光能量密度一定時,隨著送絲速度的增加,單道次熔覆層深度減小,高度和寬度增大。當送絲速度較小時,熔化材料不足以及熔滴不能均勻鋪展在基材上,出現不連續現象。提高送絲速度(1.4 m/min),熔化的材料量增加,不再出現熔覆層不連續現象,且沒有發現氣孔和裂紋。但送絲速度(1.6 m/min)較大時,更多的熱量用于熔化焊絲,只有較少熱量到達母材導致熔池較小使大量的金屬沉積造成熔覆高度達到一個較高的水平,高深比進一步增加[31]。此外,當送絲速度過大時,金屬絲被推入熔體池后不能被充分熔化,易導致氣孔和裂紋的產生[21]。

粉末材料與激光的交互作用較絲材更為復雜[24-27,33]。在激光能量密度一定的情況下,單位時間的粉末流量越大,對激光能量反射越多;作用在合金粉末上的能量就越少,則未熔化的粉末越多,造成表面黏粉和內部冶金性氣孔缺陷并且容易造成熔覆層高度過高而寬度較小,降低成形質量。岳海濤等[15]發現,在相同激光能量輸入量情況下,送粉速率過大會導致熔池體積增大,熔池溫度降低,材料黏度上升,阻礙了氣泡的釋放速度,合金的孔隙率上升。

在一定程度上增加熱輸入量能提高填充材料的利用率,且延長了金屬液態時間,氣孔有足夠的時間上浮和逸出有利于抑制成形層中氣孔的產生[15,24]。因此,在制定LAR工藝參數時,除了激光能量密度外,優化填充材料供給量也有益于獲得更高質量的成形效果[16]。

3.4 保護氣體流量

除激光能量密度、填充材料供給速度外,保護氣體流量在LAR過程也會影成形效果。如果填充材料為絲材,合適的保護氣體流量起隔離空氣的作用,但過高的保護氣體流量會提高熔池冷卻速率,增大熔池的不穩定性,成形層產生缺陷以及不規則成形現象風險增加[31]。

填充材料為粉末時,保護氣體同時作為輸送粉末介質。不同保護氣體流量會引起粉末顆粒速度和匯聚點濃度的變化,從而對成形效果造成影響。李云峰等[33]的研究結果表明:載粉氣流量較小時,粉末分布發散;提高載粉氣流量,粉末的聚集性隨之升高。當流量超過600 L/h后,匯聚區粉末濃度趨于穩定,匯聚處粉末濃度的增加說明實際進入熔池并發生熔化的粉末數量增加。但是,當氣流量過大時,粉末顆粒的動能增大與基體產生高速碰撞,造成粉末顆粒的無規則運動甚至產生飛濺,反而降低實際有效送粉量[35-36]。載粉氣體流量使粉末匯聚點與光斑直徑接近時,可獲得較好的成形效果[33]。Arbo等[21]的實驗結果也說明過大的保護氣體流量會造成熔池冷卻速率過快,使材料中氣孔來不及逸出,導致產品的孔隙度增大。

3.5 掃描路徑和時間參數

合理的激光掃描路徑不僅可以提高成形效率,還可以有效減小修復區內部殘余應力、調控晶粒形態,從而獲得更好的成形效果。在立體型待修復區的成形過程中,隨著堆積層數的增加,整體熱輸入量增加,各層受熱情況更加復雜[37]。

當堆積層采用同向掃描路徑時,相鄰層間的熱輸入與散熱狀態基本相同,有助于晶粒沿相同方向持續生長[14]。當堆積層間采用垂直交叉掃描方向時,也有利于熔池快速散熱,從而減小平均晶粒尺寸。與此同時,交叉掃描路徑改變了熔池的溫度場,相鄰層間的晶粒生長方向也隨之發生改變,使晶粒取向呈隨機分布且尺寸更小[37],有利于減弱成形合金的各向異性,提升合金性能。

Guo等[38]對比了堆積層間掃描偏轉角度分別為45°和67°時,激光增材制造技術制備的CrMnCoFeNi合金的組織和性能特點。研究結果表明:與掃描偏轉67°合金相比,掃描偏轉角度為45°更有利于合金柱狀枝晶向外延生長,承受了較高的局部應變,從而具有較高的裂紋密度。與單純的改變堆積層間的掃描角度相比,Li等[28]、Gu等[32]進一步將單層區域進行分區和角度可變的“隨機”掃描處理,使成形過程中合金的熱量分布更加分散,減弱了熱應力集中現象,降低了裂紋率,分別制備了性能良好的Al-Zn-Mg-Cu-Ta合金和鋁基納米復合材料。

在調整掃描路徑調控成形合金的組織和性能時,堆積層間的時間間隔也是其中的重要參數。通過適當延長堆積層間停留時間,可以緩解層間和合金邊緣處熔池過熱問題,應使單層材料完全凝固后再在進行下一層掃描[28,32]。因此,在掃描路徑的優化設計時,一方面要有助于成形合金晶粒取向的隨機分布;另一方面要盡量避免熔池過熱和減小應力。

3.6 外加能場改善性能

在優化工藝參數的基礎上,加入超聲振動、電磁場等外加能場有助于進一步提升LAR效果。Wang等[39]、Yao等[40]、Cong等[41]分別在SS316L、AISI630不銹鋼和Inconel718合金的LAR過程中添加超聲振動,結果表明:外加超聲振動有利于熔池熱量傳遞能降低修復區域溫度梯度,減少材料凝固時間細化柱狀枝晶;此外,還能加強內部熔液的流動性使元素分布均勻,也有助于氣泡的碎化和逸出,明顯降低了修復區的孔隙率和微裂紋,提升了修復零件的力學性能。

施加電磁場則是以洛倫茲力驅動熔融金屬粒子均勻運動減小了成分偏析使凝固組織更加均勻、并改變晶粒形態和減少氣孔數量。王梁等[42]發現:隨著磁感應強度增大,修復區內的孔隙率逐漸降低;當磁感應強度增加至1200 mT時,孔隙率降低至0.006%。通過分析金屬熔體與熔池中氣泡的受力情況,認為電磁場提供的洛倫茲力有利于金屬熔體向下填充,氣泡加速逸出。Cheng等[43]發現:隨著磁場電流增加,液態金屬的運動使材料凝固組織變為細小的等軸晶,并能抑制晶間相的生長,修復后Inconel718高溫合金試樣強度由487 MPa提高至770 MPa。劉奮成等[44]認為在LAR過程中添加電磁攪拌促進了GH4169高溫合金垂直于枝晶生長方向熔池液態金屬的流動,能促進溶質元素的均勻分布,使枝晶臂的生長更發達,共晶組織分布也更加均勻。

3.7 優化設計填充材料

除上述工藝參數優化外,設計專用的填充材料有助于提升修復效果[34]。填充材料應遵循與基體材料熱膨脹系數相近、熔點相近以及具有良好潤濕性的選取原則[8,24,28]。在利用LAR技術修復鈦合金、鋁合金、鐵基合金及鎳基合金等飛機金屬材料零件時,往往選擇與基體材料成分相同或相近的填充材料能獲得較好的修復效果[17,20,43,45]。

楊光等[17]采用BT20鈦合金球形粉末對BT20鈦合金零件進行LAR修復。結果表明:修復區與基體冶金結合效果良好,顯微硬度較基體提高約12%。祝弘濱等[20]采用Al-Mg-Sc-Zr合金作為填充材料,對5083合金制件進行LAR處理,修復后試樣與基體材料的抗拉強度接近。竇磊等[45]采用與基體材料成分接近的專用填充材料,修復了1Cr17Ni2馬氏體不銹鋼航空零件,修復區的力學性能與基材相當。

此外,根據修復對象的成分以及特殊的修復要求,在設計填充材料時合理添加一些金屬元素(如Zr、Sc以及Ta等)或者陶瓷顆粒(如TiC、WC以及Zr02等),有助于提高修復區力學性能[8,28,30]。

4. LAR技術在飛機零件修復中的應用實例及發展趨勢

4.1 飛機零件LAR技術應用現狀

美國AeroMet公司率先應用LAR技術對F15戰斗機機翼梁進行修復,明顯縮短了該構件的檢修周期。美國賓州大學以光纖激光器作為激光源結合機器人操作系統,對海軍艦載機零部件進行了現場原位的激光直接沉積修復。美國Optomec Design公司使用LAR技術對T700艦載機發動機葉片和渦輪整體葉盤進行了快速修復。修復后的整體葉盤通過了力學拉伸、低周疲勞以及腐蝕性能等多項測試,符合修理標準要求[6, 46]。

瑞士洛桑聯邦理工學院Gäumann等[47]利用LAR技術成功修復了具有復雜形狀的CMSX-4單晶葉片,修復后的葉片具有與原始組織完全一致的晶體取向,為該發動機裝機試車提供合格零件。目前,美國Optomec、PHENIX、韓國InssTek、法國Beam、日本的Matsuur、Sodick、Mazak以及德國的DMG、TRUMPF、EOS、MCP等公司均已研制出工業化LAR設備。

國內近年來LAR技術也獲得較多成功運用的案例。秦仁耀等[48]采用激光3D熔覆技術對飛機上固定發動機用的端軸頸損傷區域進行了修復,維修區與基體結合良好、組織致密且力學性能優于母材,能夠滿足端軸頸的維修要求。楊光等[17]采用LAR技術對飛機垂尾梁進行修復,修復效果良好、修復區抗拉強度也高于鍛件基材。北京航空材料研究院對多種型號飛機中的關鍵承力構件開展了LAR技術研究,突破了修復專用填充材料制備以及超高強度鋼修復工藝-組織-性能的調控技術,并建立了相應的標準及規范,部分修復零件已通過裝機評審或裝機使用[49]。如對伊爾76飛機超高強度鋼起落架進行LAR處理,修復后的起落架作動筒經過900 h的起落飛行測試,服役狀態良好[3]。

LAR技術在發動機構件的修復中也已獲得成功運用。竇磊等[45]針對某型發動機渦輪支承軸承座內孔磨損缺陷,通過研發修復專用合金粉末以及優化LAR技術工藝,使修復區域組織特征和力學性能與基材相當,經修復后的渦輪支承軸承座能滿足一個使用壽命周期要求。劉江紅等[50]采用LAR技術對氫氧發動機二級葉輪進行修復,修復后的葉輪先后通過了常溫超轉、疲勞實驗、水力實驗以及熱試車考核,滿足再次使用性能要求。Ci等[51]通過預熱打印基板等方式優化激光增材修復工藝,對DD432單晶渦輪葉片的葉尖進行了接長修復,修復區拉伸性能接近單晶基板性能。近年來,華中科技大學、武漢光電國家實驗室、西安鉑力特、浙江工業大學、南京煜宸、航天科技集團八院149廠等已成功研制出了工業化LAR設備。

4.2 發展趨勢

為更好地適應新型飛機金屬零件修復要求,進一步推動該技術應用的廣度和深度,以下4個方面可能是未來的研究重點和趨勢:

(1)復雜結構件的修復區域由規則的平面向非規則的曲面發展,成形軌跡也由二維直線轉向空間曲線。研發出集成高精度測量定位、增減材制造路徑自動規劃以及工藝模擬仿真軟件于一體的輔助系統,是保證修復質量穩定性以及提升一次修復合格率的現實保障。

(2)在修復過程中結合外加能場,有助于減少冶金缺陷、實現修復區域組織均勻以及緩解修復堆積層各向異性等難題。多能場融合式LAR技術如何進行工藝參數的優化管理、在線實時監測以及反饋閉環控制將會是該技術的重點研究方向。

(3)對于修復零件必須做到“修形”與“控性”并行,特別是補修后需重新投入使用的關鍵重要承載零件。根據對標樣的組織特征、材料性能以及損傷容限等演化關系,借助有限元軟件和相應的模擬測試監控方法,建立系統、可靠的修復評價標準和完整性考核規范是亟須突破的難題。

(4)未來戰爭必然是快節奏的高技術戰爭,戰場搶修有助于戰時快速反應、快速部署以及快速維修目標的實現。因此,適用于戰場條件下超大尺寸構件進行現場修復、先進智能以及可移動的“飛機零部件激光增減材修復醫院”的研發,勢在必行。

5. 結論

LAR技術具有響應速度快、成形精度高以及無需模具即可實現定制式修復等特點,已在軍用飛機金屬零件維修中取得了較為成功的運用。在成形過程中,仍然存在塌邊、表面球化、氣孔以及裂紋等不同尺度缺陷,通過優化成形工藝參數可有效避免缺陷的形成。理清缺陷形成理論原理,突破控形-控性的關鍵技術難題,建立合理的成形工藝庫,對獲得高質量的激光增材修復效果具有重要意義。

LAR技術的發展方向應該是智能化、輕量化以及多學科交叉融合的多元化。進一步研發低成本可通用的填充材料、優化工藝技術標準、研制工業化裝備以及規范“修行修性”的質檢要求等環節,能更有效地助力軍用飛機維修保障。

(責任編輯:admin)

最新內容

熱點內容

浙大楊華勇院士團隊:生物

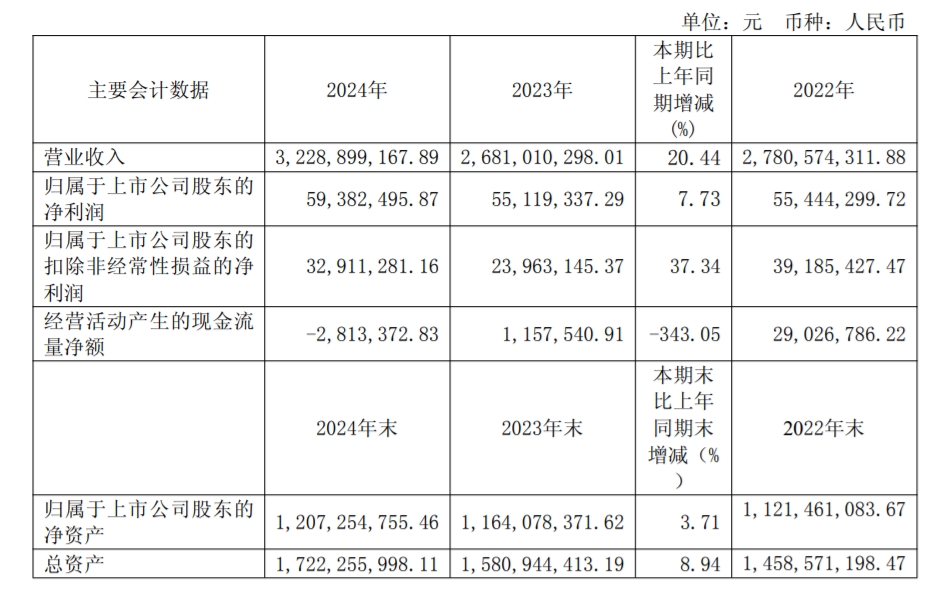

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致