由衛星天線支架制造,看整體增材制造解決方案重定義零件生產

基于粉末床熔融工藝的增材制造-3D打印技術,正在走向批量生產的應用。但在生產環境中承擔批量生產的任務,是不同于原型制造的全新應用場景。面對金屬3D打印走向生產這一轉折點,在實現生產的過程中如何確保各工藝的順利銜接?如何減少后處理過程中的大量人工操作?如何保證在此過程中穩定一致的產品質量?增材制造能否可以進一步提高效率、降低成本?

精密加工界的知名品牌GF加工方案與3D Systems合作,推出了面向增材制造的整體解決方案,推動傳統技術與增材制造高效整合和各個工藝環節的無縫銜接。將通過宇航公司TAS衛星天線支架增材制造案例,詳細介紹GF 加工方案面向增材制造的整體解決方案如何解決上述問題,并幫助終端用戶生產出高品質金屬3D打印零件。

GF加工方案微課《增材制造的系統性解決方案》

GF加工方案微課《增材制造的系統性解決方案》

完整金屬增材流程包括了從設計、材料、工藝到后處理的所有制造環節。采用增材制造技術生產的零件,尤其是金屬零件幾乎都需要經過后處理才能使用,而這在前端設計的時候就需要考慮到工件在不同工藝之間流轉會遇到的加工余量、結構傾斜以及應力避免等問題,復雜零件的CNC加工也需要運用專門設計的夾具。這要求應用端的從業者既懂得傳統機加的特點,又懂得增材制造的特殊性。

GF加工方案提出了“增材制造7步走” 的完整金屬增材制造技術生產流程,TAS衛星天線支架增材制造案例也是按照這7個步驟去一一分解,體現完整的金屬增材制造技術生產流程,從軟件的設計和準備,到打印設備的打印,再到質量控制,以及后續的銑削加工和線切割。用最先進的理念,重新定義零件制造!

I 衛星天線支架

通信衛星市場競爭激烈,制造商不得不生產“更多、更快、更便宜”的產品,增材制造等新的創新技術已經成為提高衛星產量的關鍵。

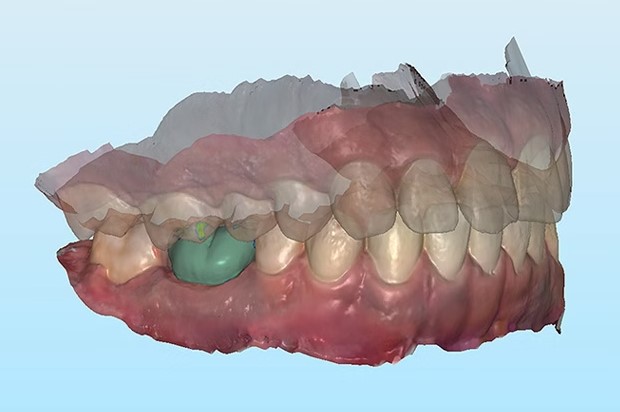

由于衛星的振動,衛星天線需要被緊緊夾在支架上,以避免結構斷裂。而衛星的天線支架就是為此目的而設計的。每個天線都有兩個小支架,用螺栓將天線固定在支架上。因此,支架確保在衛星發射期間,天線被安全地夾在一起,以避免損壞。

這是一個很好的案例,與傳統制造相比,增材制造的成本更低,而且在零件的重新設計上,結合了基于金屬增材工藝的重新設計,能令大家更好地理解金屬增材制造和增材制造的設計思維。該零件需要足夠的加工操作,包括一些后續精加工的流程,也能讓大家更了解金屬增材技術如何直接生產零部件。

第一步:針對零件的重新設計

這里的重新設計指的是針對增材制造層層打印的工藝特點,來改進零件的設計。針對零件的重新設計,至關重要。因為工藝不同了,如果還是沿用之前的設計,那么很有可能體現不出金屬增材制造的優勢。同時,也要考慮到后續的銑削加工和零件的功能,進行再設計或者改進。

在本案例中,GF加工方案共提出并實施了7項設計調整:

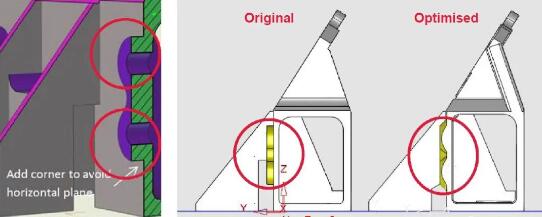

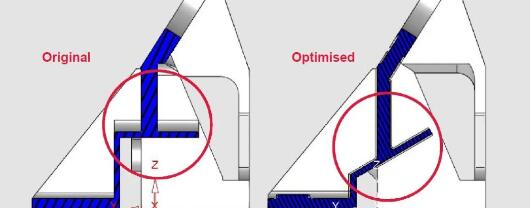

①AM(增材制造)設計:水平懸垂的部分應修改為相對于z軸角度為45°的懸垂,這樣的打印的過程中避免過多的支撐結構。

設計優化1:方案(左)與原方案(右)相比的實現情況。來源:GF 加工方案

設計優化1:方案(左)與原方案(右)相比的實現情況。來源:GF 加工方案

②AM設計:為了避免尖角,需要增加倒角,因為這些不能正確打印,導致表面質量不好。此外,在尖銳的角落,應力集中可能發生在建造過程中,以及在部分的功能時間。因此,這些應該避免。

設計優化2:方案(左)與原始部分(右)的對比。來源:GF 加工方案

設計優化2:方案(左)與原始部分(右)的對比。來源:GF 加工方案

③AM的設計:通過添加一個45°角下的倒角來避免水平懸垂,相對于z軸的的方向。這樣就不需要在這些點上設置支撐結構,可獲得更好的表面質量。

設計優化3:方案(左)與原始部分(右)相比的實現情況。來源:GF 加工方案

設計優化3:方案(左)與原始部分(右)相比的實現情況。來源:GF 加工方案

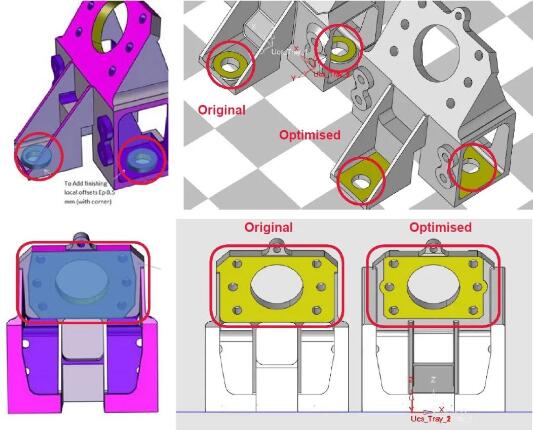

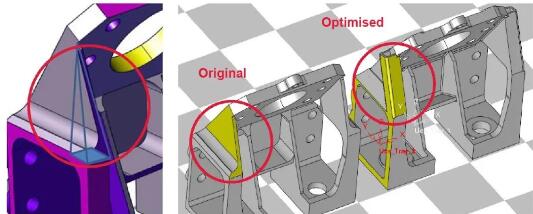

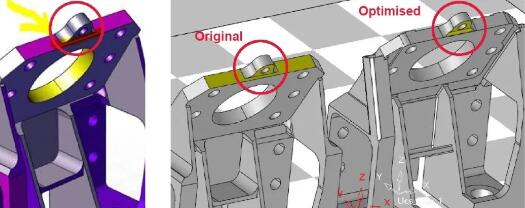

④銑削設計:避免對完整的表面進行銑削,在與螺栓接口的孔周圍添加偏移量,使銑削過程更容易。用這種方法,可以減少銑削時間同時減少干涉的可能性。

設計優化圖4:方案(左)與原始部分(右)的對比圖(右)。來源:GF 加工方案

設計優化圖4:方案(左)與原始部分(右)的對比圖(右)。來源:GF 加工方案

⑤功能性改進設計:上部側面增加u型結構,增加抗彎剛度。通過增加這些結構,提高了整體剛度。

設計優化圖5:方案(左)與原始部分(右)的對比圖。來源:GF 加工方案

設計優化圖5:方案(左)與原始部分(右)的對比圖。來源:GF 加工方案

⑥AM設計:在不改變零件結構特性的情況下,避免較大的水平懸垂,懸垂相對于y軸的角度為30°。在不改變零件結構特性的情況下,獲得較好的打印表面質量。

⑦倒角設計改進:添加倒角,以避免尖角,難以打印。通過添加這一特性可以獲得更好的表面質量,并降低應力集中的風險(在打印階段以及后續的使用階段)。

第二步:打印準備

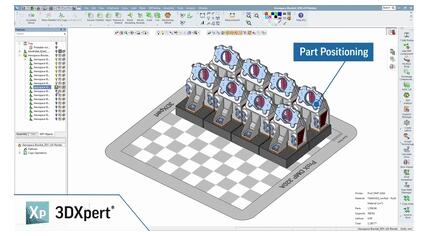

打印準備過程包含了支撐添加以及零件排布等工作,這些工作均可通過GF 整體增材制造解決方案中的專用軟件來實現。

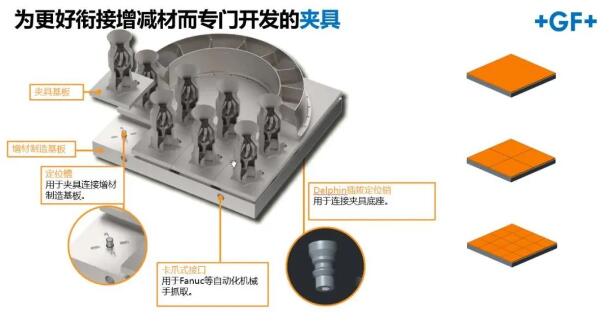

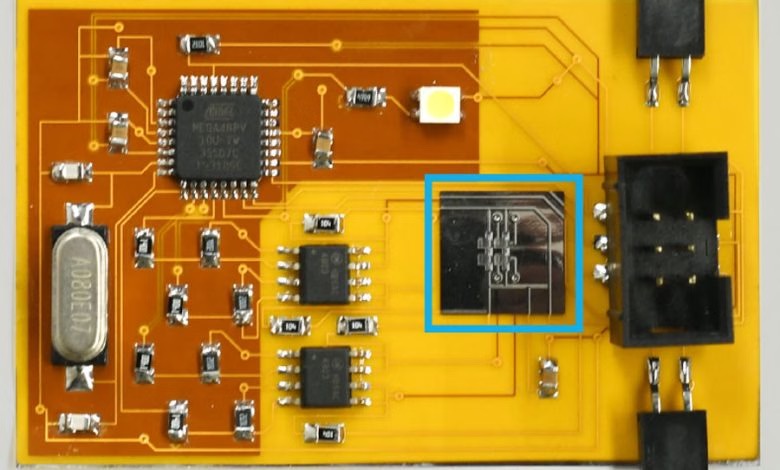

特別值得一提的是GF專利的換裝夾具System 3R,不僅為增材零件提供了支持零點定位,同時也便于機加過程進行快速裝夾,實現增減材之間的快速銜接,確保零件批量生產時獲得一致的精密度,這一步也為未來的自動化奠定了基礎。如需批量生產,可以在GF提供的專用軟件中將這些零件正確地安排在基板上。

在衛星天線支架制造案例中,為了增加效益,設計師在基板上一次放置了16個零件。這些零件可以一次生產出來,最大可能性地降低打印成本,提高打印效率。

第三步:打印

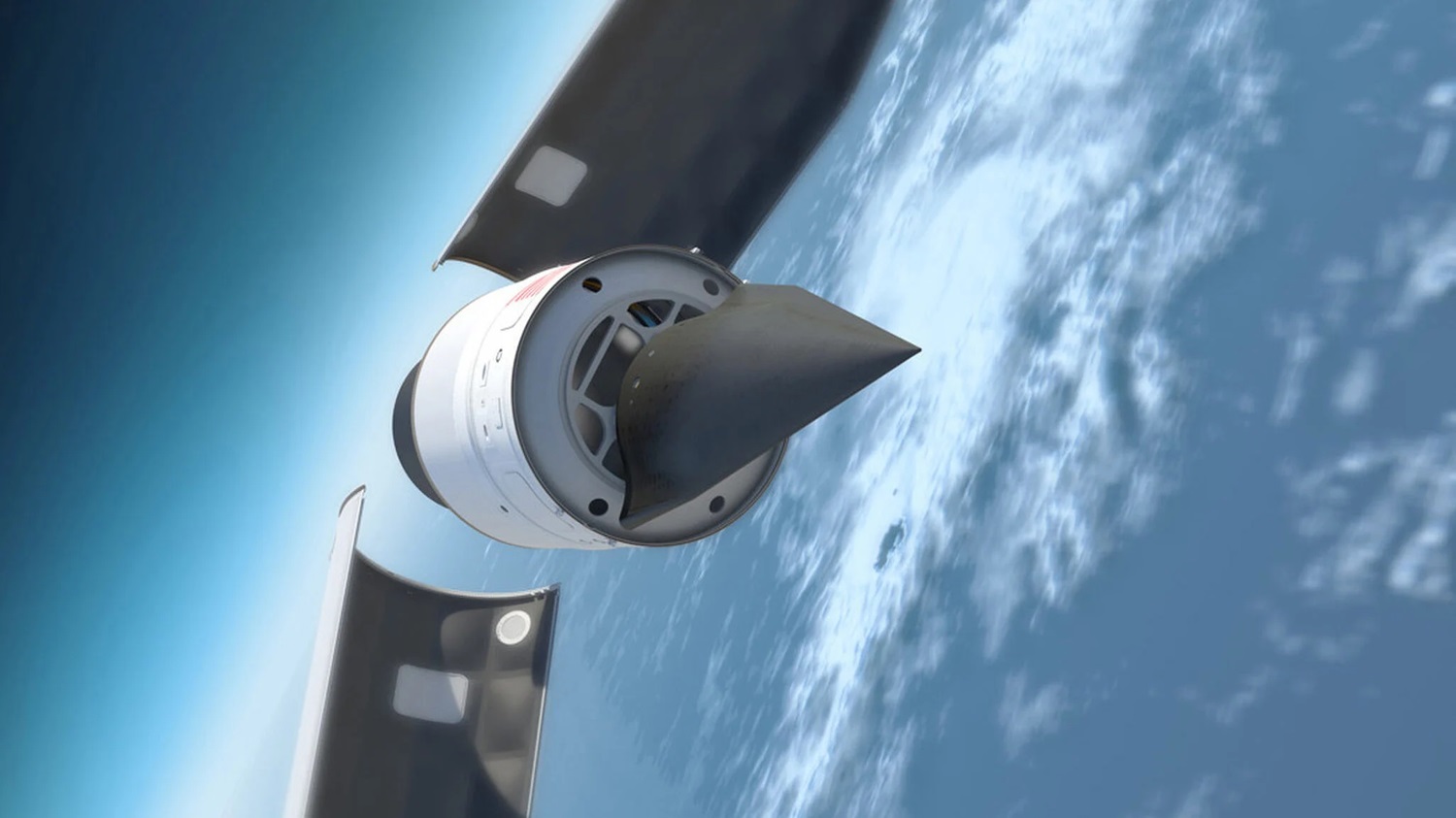

衛星天線支架制造所用的3D打印設備為DMP Flex 350,DMP Flex350是為高精度直接金屬打印而設計的,并針對需要復雜部件和重型金屬部件的關鍵應用進行了優化,利用業內含氧量最低的真空打印倉與改進的氣流技術,確保每一個零件打印出來的致密性和化學純度。

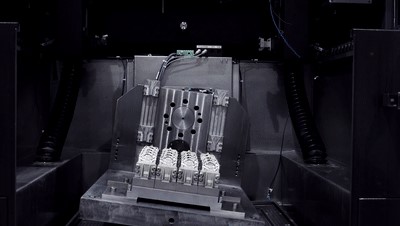

3D打印中使用的GF換裝夾具System 3R。來源:GF 加工方案

第四步:質量控制

打印過程的關鍵之處在于質量控制和可追溯性,GF加工方案專門針對復雜和重型金屬部件的關鍵應用進行了優化,同時會記錄材料特性和完整的打印過程,確保每一個零件都具有統一的卓越品質。

第五步:CNC準備

GF 整體增材制造解決方案中的專用軟件可以完成CNC準備,為最終完成零部件制造做準備:移除支撐,加工高質量的曲面區域,以及鉆孔、攻絲或修整孔。

第六步:機加工

在設計的步驟里,已經為零件需要機加工的部分進行了加工余量的預留,一般為0.2mm。零件打印的底部,配合了System 3R零點定位系統,可以進行快速裝夾,實現自動化生產。

在機加工過程中所面臨的加工余量,如果沒有在之前的軟件中進行預留,并考慮到加工高質量曲面區域的要求,以及裝夾的配合,到這一步時就會面臨很多困境甚至無法進行。

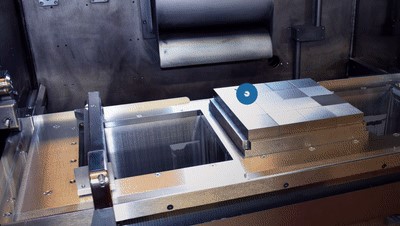

第七步:零件切割

相信很多有金屬增材經驗的朋友,都遇到過這樣的問題,將打印的基板垂直放進行線切割,這樣容易出現零件在脫落的時候和電極絲碰撞,而導致零件的損壞。GF 加工方案在增材制造的整體解決方案中集成了水平的線切割設備CUT AM 500,完全避免了零件切割時發生碰撞的可能性,有效提高去除底板的效率及可靠性,特別適合大型零部件和批量生產的工件。

正如3D科學谷在《3D打印與工業制造》一書所提到的,“3D 打印并非是一座孤島,而必須與其他傳統制造工藝相融合,才能成為創造制造業附加值的“利器”… …3D打印只是制造的一環,將與其他工藝充分融合在一起,無縫銜接在制造流程環節中,將是3D打印進入制造業產業化的主旋律。”

通過以上衛星天線支架增材制造案例可以看到,GF加工方案推出的面向增材制造的整體解決方案,正在打破“孤島”,將選區激光熔化這一金屬增材制造工藝與機械加工、線切割等傳統制造工藝融合在一起,我們有理由相信這一前瞻性的探索將會推動增材制造批量化生產的應用之路。

(責任編輯:admin)

梁柏濤:美國參議院這一票

梁柏濤:美國參議院這一票 美國俄亥俄州宣布撥款6200

美國俄亥俄州宣布撥款6200 Schunk集團全資收購ESK-SI

Schunk集團全資收購ESK-SI 美國空軍利用拓竹3D打印機

美國空軍利用拓竹3D打印機 3D Systems推出集成式數字

3D Systems推出集成式數字 Aker Solutions設立新3D打

Aker Solutions設立新3D打 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人 Align Technology

Align Technology AM Craft在種子輪

AM Craft在種子輪 Aerojet拿下五角

Aerojet拿下五角